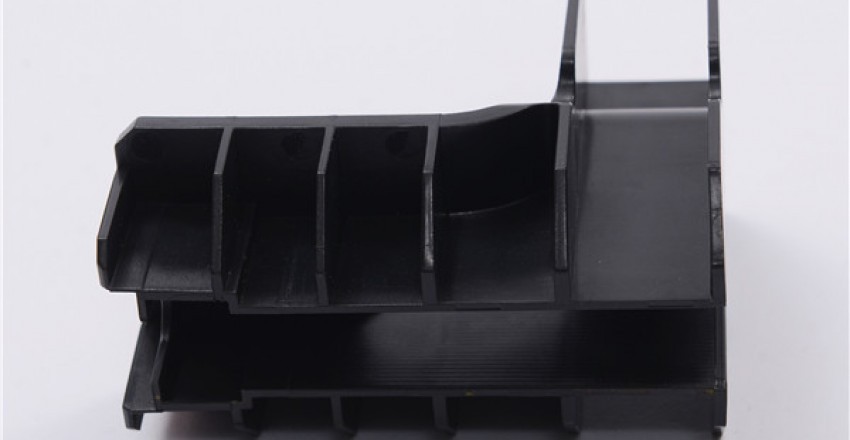

As atitudes em relação à moldagem por injeção de plástico na China variam de pessoa para pessoa. Se está à procura de uma solução económica e personalizável a partir de fabricante de plásticonão procure mais do que a Towpworks. O nosso pacote foi concebido para se adequar tanto a empresas em fase de arranque como a grandes empresas, tornando-se assim a opção perfeita para quem pretende entrar no negócio da moldagem de plásticos. Oferecemos uma solução completa para todo o processo: desde a conceção e prototipagem 3D até à produção em massa e entrega.

O projeto de moldagem por injeção, a criação de moldes e o planeamento de moldes do fabricante de plásticos Towpworks são muito importantes para o processo de produção de plásticos. O preço dos moldes é frequentemente muito elevado, mesmo para projectos simples para alguns compradores, mas reduzimos o custo de desenvolvimento e o tempo de produção de moldes personalizados porque temos a nossa própria oficina de ferramentas que cria apenas os nossos moldes. Além disso, agrupamos encomendas individuais para moldes individuais: não precisa de começar do zero se estiver a trabalhar connosco, um fabricante de plásticos experiente.

Processo de desenvolvimento de peças plásticas

Os gabinetes de desenho realizam uma grande variedade de trabalhos, consoante o sector em que operam. Quando um potencial cliente solicita um projeto, são normalmente especificadas as etapas do início ao fim.

O objetivo do produto determinará muitas das actividades a ele associadas.

Os fabricantes de veículos subcontratam frequentemente muitas peças a especialistas, em vez de as fabricarem eles próprios. Tanto os componentes eléctricos como os mecânicos dos motores têm de ser regulados para garantir a conformidade com as especificações acordadas.

Além disso, deve ser suficientemente flexível para ser instalado em locais específicos e funcionar em condições específicas. Os utilizadores finais colaboram com os fabricantes de componentes para melhorar o desempenho e a qualidade.

Processo de desenho e conceção do fabricante de plástico

Com a ajuda de um fabricante de plásticos, pode reduzir as opções e tomar uma decisão inteligente. Muitas vezes, os clientes têm dificuldade em desenvolver ideias tangíveis para produtos específicos sem a assistência de um fabricante de plásticos.

Durante o processo de desenvolvimento de um fabricante de plásticos, a autoridade responsável pela conceção do produto presta atenção às especificações do produto, incluindo todos os requisitos que o produto deve cumprir, bem como o grau de controlo da configuração. Quando os designers procuram aconselhamento em domínios que não são da sua competência, bem como naqueles em que a tecnologia está na vanguarda, é provável que o procurem.

Se a empresa se esforça por maximizar a satisfação do cliente, tem de decidir se aceita as suas propostas de design, por mais cuidadosamente preparado que seja um plano executivo de topo. Apesar das excelentes recompensas, este tipo de empresa não pode dar-se ao luxo de satisfazer todas as suas necessidades de mão de obra, dinheiro e serviços. Em alguns casos, estas empresas não estão dispostas a assumir um risco mínimo devido à falta de capacidade de produção viável.

Topworks pode optimize o seu desenho para reduzir os custos ou garantir a compatibilidade optimizando o seu desenho antes do fabrico das ferramentas. Os clientes são convidados a fornecer ficheiros 3D

A Topworks pode utilizar o Controlo Numérico Computadorizado (CNC) para produzir um protótipo maquinado ou impressão 3D que pode ver e sentir para validar o design da sua peça.

Durante esta fase, a sua Folha de Trabalho de Informação de Ferramentas é utilizada para conceber a ferramenta.

A precisão da concepção da ferramenta é validada.

A ferramenta é fabricada com precisão, de acordo com o desenho validado, utilizando Controlo Numérico Computadorizado (CNC) e Maquinação por Descarga Eléctrica (EDM) ...

As primeiras fotos de teste serão enviadas por mensageiro logo após a realização dos moldes de injecção. Uma vez enviados, estes chegam normalmente dentro de 2-5 dias.

Neste momento, Topworks faz quaisquer alterações à ferramenta que sejam necessárias para a pôr em conformidade com as especificações aprovadas. Topworks efectua quaisquer alterações necessárias (excluindo especificamente alterações de concepção, que são sempre cobradas) gratuitamente.

Nesta fase, o processo de texturização é feito, que é normalmente a última etapa antes da produção em massa.

Lado de obras de topo

Nesta fase, a ferramenta é entregue ao cliente ou pronta para a moldagem por injecção.

Os desenhos nesta fase NÃO devem ser considerados mais do que provisórios. O CAD (desenho assistido por computador) é uma ferramenta muito forte nesta fase do projeto primário, uma vez que ajuda a pensar nos problemas. Os especialistas da empresa devem contribuir com as suas ideias durante este processo para determinar se a solução é viável.

A informação, tal como definida matematicamente, pode ser manipulada e apresentada no sistema. Uma vez estabelecida a geometria básica, são possíveis variações. É possível reutilizar secções de propostas anteriores que foram consideradas aceitáveis ao criar desenhos alternativos.

Uma vez terminada a elaboração de um projeto, o designer pode imprimi-lo para que o pessoal técnico possa dar sugestões e comentários. A quantidade de controlo de configuração que deve ser aplicada durante as fases iniciais do projeto é extremamente importante. Em alguns casos, é necessário documentar em algum formato oficial como uma decisão foi tomada e porque não foi tomada (Engenharia Opcional). Para compreender a seriedade com que uma empresa recebe uma encomenda firme mais tarde, é essencial que a empresa compreenda que a encomenda é firme.

O compromisso de uma organização para com a qualidade vai para além da sua capacidade técnica de fabricar um produto satisfatório e abrange também os seus aspectos financeiros.

Será necessário que o cliente aprove o conceito de projeto preliminar após a conclusão dos trabalhos de projeto preliminar. Uma montagem que combine o nosso produto com outro produto será de grande escala. As dimensões do produto e os parâmetros operacionais terão de ser determinados antes de gastarmos dinheiro em mais desenvolvimento.

A próxima etapa será a preparação dos desenhos de trabalho, se tudo correr bem. Neste momento, estamos apenas a tentar certificar-nos de que as nossas propostas correspondem às especificações e dão a impressão de que seremos capazes de fornecer os nossos produtos. Os desenhos de produção não estão incluídos, apenas as propostas. Atualmente, estamos a trabalhar na criação de desenhos de trabalho para podermos definir os métodos de construção.

É imperativo que todos os elementos de conceção sejam considerados economicamente viáveis, a fim de garantir futuros fornecimentos. Atualmente, podem ser fabricados protótipos ou pequenos lotes. Neste caso, não utilizaremos os mesmos métodos de produção que os que serão utilizados para o fabrico. As máquinas podem criar componentes que são moldados a partir de sólidos, o que elimina os custos de fundição.

Protótipo de fabricante de plástico

Pode construir um protótipo testando a funcionalidade de uma especificação para ter a certeza de que é operacionalmente viável sem problemas. Como resultado, poderá ter de efetuar algumas alterações ao design. Os testes de produtos abrangem todos os aspectos do ciclo de vida de um produto, incluindo testes de choque e vibração, bem como testes para determinar o desempenho do produto em condições extremas, como calor e humidade extremos.

É necessário demonstrar que estes testes foram efectuados corretamente, a fim de verificar a sua validade. Para garantir que todos os aspectos técnicos do nosso projeto e todos os membros da nossa equipa ficarão satisfeitos com os progressos realizados até agora, temos de realizar uma revisão e análise do design. Logo que o protótipo tenha sido avaliado e os objectivos de desempenho tenham sido confirmados, o desenho de produção pode começar.

Após a revisão dos desenhos do protótipo, modificaremos os desenhos do protótipo para os processos de fabrico à escala real durante a produção. É necessário planear o carregamento e o progresso do trabalho na fábrica para garantir que a fábrica possa ser utilizada da forma mais eficiente possível. O processo de documentação deve agora começar.

- Moldagem por injeção de plástico Fabricante

O produto final teve de ser modificado e fabricado após a construção do protótipo. Por conseguinte, é necessário garantir que as especificações permaneçam exactas. Uma vez que a conceção do equipamento tenha sido trabalhada no seu ambiente operacional e o seu desempenho tenha sido cuidadosamente avaliado, pode ser libertado para produção à escala real.

Para fabricar um novo produto com sucesso, é necessário utilizar, para além das máquinas, gabaritos, acessórios, ferramentas, calibres, procedimentos de inspeção, bem como equipamento para movimentar os materiais. É inevitável que o equipamento e a fábrica acabem por ter problemas iniciais, após o que recolheremos amostras para garantir que tudo está bem. Para permitir que a produção continue em plena capacidade, os tempos de paragem devem ser evitados.

O futuro da indústria de moldagem por injeção

De acordo com o estudo, o mercado global de moldagem por injeção de plástico deve crescer de 144.607,11 quilotons em 2023 para 177.464,47 quilotons em 2028, a um CAGR de 4,18% durante o período de previsão (2023-2028).

A Ásia-Pacífico é o maior mercado de moldagem por injeção de plástico e o que regista um crescimento mais rápido, sendo países como a China, a Índia e o Japão os principais consumidores da região. A Ásia-Pacífico domina o mercado global de moldagem por injeção de plástico.

O mercado da moldagem por injeção de plástico está segmentado com base na matéria-prima e na aplicação. As principais matérias-primas utilizadas na moldagem por injeção incluem polipropileno, acrilonitrilo-butadieno-estireno (ABS), poliestireno, polietileno, policloreto de vinilo (PVC), policarbonato, poliamida e outras matérias-primas. As áreas de aplicação da moldagem por injeção incluem a embalagem, a construção civil, os bens de consumo, a eletrónica, a indústria automóvel e os transportes, os cuidados de saúde e outros.

A embalagem é o segmento dominante do mercado da moldagem por injeção de plástico. A moldagem por injeção de plástico oferece uma vasta gama de soluções em embalagens de grande volume, recipientes de parede fina e moldes para garrafas. A moldagem por injeção de plástico não só oferece soluções de embalagem diversificadas, como também reduz o consumo de plástico, o que a torna ideal tanto do ponto de vista económico como ecológico.

A indústria global de embalagens está a crescer e a expandir-se rapidamente. De acordo com um relatório publicado pelo Packaging and Processing Technologies Institute (PMMI), o valor total da indústria global de embalagens atingiu $422 mil milhões em 2021. O crescimento é impulsionado principalmente pelo crescimento populacional, preocupações com a sustentabilidade, aumento da renda disponível nos países em desenvolvimento, expansão do varejo nas economias emergentes e aumento da demanda por soluções de embalagens inteligentes.

Por exemplo, o Japão é um dos terceiros maiores mercados de comércio eletrónico do mundo e o que regista um crescimento mais rápido. Espera-se que o país obtenha receitas de 232,2 mil milhões de dólares até 2023 e prevê-se que cresça a uma CAGR média de 11,23% durante 2023-2028. Espera-se que o crescimento da indústria do comércio eletrónico no país aumente a procura de soluções de embalagem.

Do mesmo modo, os EUA são um dos principais intervenientes no sector retalhista. Cinco das dez maiores empresas de retalho do mundo têm sede nos EUA. De acordo com a Flexible Packaging Association, as embalagens flexíveis são o segundo maior segmento de embalagens nos EUA, com uma quota de mercado de cerca de 20%.

Além disso, prevê-se que a indústria alimentar e de bebidas atinja potencialmente $25 mil milhões em receitas até 2025, à medida que a procura de alimentos e bebidas embalados por parte dos consumidores aumenta nos EUA e com o aumento do consumo de alimentos e bebidas na sequência do surto de COVID-19. A partir de 2021, a indústria está avaliada em aproximadamente $21 mil milhões, com as embalagens de alimentos a representarem mais de 50% do total de aplicações de embalagens flexíveis.

Projeto de estrutura do fabricante de plástico

A entrega rápida do produto e a produção dentro do orçamento são dois elementos críticos do fabrico. Os fabricantes e os moldadores por injeção concordam que o design para a fase de fabrico tem o maior impacto nos resultados da produção. A análise do fluxo do molde e o desenvolvimento de protótipos, que fazem parte do processo de conceção de peças para a moldagem por injeção de plástico, podem conduzir a uma elevada eficiência em termos de custos e de tempo.

Envolve várias considerações para garantir que as peças de plástico são fabricáveis desde o início, o que pode afetar significativamente as variáveis críticas. É fundamental colaborar com o seu moldador desde o início para descobrir alterações de design que melhorem a eficiência da produção e o desempenho das peças. Embora alguns fabricantes não tenham em conta as alterações de conceção nos seus calendários, uma colaboração precoce pode revelar alterações de conceção que podem ser implementadas para melhorar a eficiência. Alguns elementos comuns de design para fabrico incluem:

| Materiais | Os fabricantes de plásticos seleccionam frequentemente um tipo de plástico padrão para uma aplicação semelhante ou com base nas recomendações do fornecedor. No entanto, estas resinas podem não ser as melhores. Na seleção do plástico, há muitos factores a considerar, incluindo: |

|---|---|

| Calor: A tensão criada por condições normais e extremas de utilização e durante os processos de montagem, acabamento e expedição. | |

| A resistência química é uma propriedade que afecta o desempenho da peça quando sólidos, líquidos ou gases estão em contacto. | |

| Aprovações de agências: Normas desenvolvidas pelo governo ou pelo sector privado para propriedades como a resistência ao calor, a inflamabilidade e o desempenho mecânico e elétrico. | |

| Montagem: Durante o processo de montagem na fábrica de plásticos, o plástico é colado, fixado mecanicamente e soldado. | |

| Acabamento: Capacidade de o material sair do molde com os valores de aparência desejados, tais como brilho e suavidade. | |

| Preço: O preço da resina, os custos de fabrico, manutenção, montagem, desmontagem e outros custos para reduzir a mão de obra, os acabamentos e as ferramentas. | |

| Acesso: A disponibilidade de resina do ponto de vista da quantidade necessária para a produção do fabricante de plástico. | |

| Projeto | Um ângulo de inclinação facilita a remoção de uma peça arrefecida e acabada de um molde. Os ângulos de inclinação são um componente essencial da moldagem por injeção. A minimização da fricção durante o processo de libertação da peça permite obter um acabamento uniforme da superfície e reduzir o desgaste do molde na fábrica de plásticos. |

| O ângulo de tração é medido de acordo com a direção da tração. A maioria dos engenheiros de projeto sugere ângulos de inclinação de, pelo menos, 0,5° para a cavidade e 1,0° para o núcleo, para peças com inclinação suficiente. A ferramenta também tem de ser projectada com maior inclinação se for desejada uma superfície texturizada e superfícies de fecho em aço. | |

| Espessura da parede | A espessura da parede das peças moldadas por injeção é também uma consideração importante. Uma peça moldada por injeção do fornecedor de produtos de plástico com uma espessura de parede adequada e uniforme é menos propensa a problemas estruturais e cosméticos. |

| A maioria das resinas tem uma espessura de parede típica que varia entre .04 - .150. No entanto, recomenda-se que obtenha especificações de espessura para o(s) seu(s) material(ais) de escolha consultando um moldador por injeção/engenheiro de projeto e um fabricante de plásticos. | |

| A espessura da parede deve ser analisada durante o processo de conceção para garantir que as peças não se afundam, deformam ou se tornam não funcionais. | |

| Costeletas | Como as nervuras são utilizadas para reforçar as paredes das suas peças moldadas por injeção sem aumentar a sua espessura, são um componente valioso nas peças moldadas por injeção. O design das nervuras deve reduzir o comprimento do fluxo do molde ao projetar peças complexas e garantir que as nervuras estão adequadamente ligadas para aumentar a resistência da peça. |

| As nervuras não devem exceder 2/3 da espessura da parede, consoante o material utilizado. As nervuras largas podem criar problemas de afundamento e de conceção. É normal que um engenheiro de projeto e um fabricante de plástico retirem algum tecido para reduzir o encolhimento e manter a resistência. | |

| Se a altura das nervuras exceder 3 vezes a espessura da parede, isto pode resultar no facto de a peça ser curta/incapaz de ser preenchida. A colocação, a espessura e o comprimento das nervuras são factores críticos para determinar a viabilidade de uma peça nas suas fases iniciais de conceção. | |

| Portão | Numa peça moldada, uma porta é um ponto no qual o plástico líquido flui para dentro dela. As peças moldadas por injeção têm pelo menos uma porta, mas são frequentemente produzidas com várias portas. As localizações do canal e da comporta influenciam a orientação das moléculas de polímero e a forma como a peça encolhe durante o arrefecimento. Consequentemente, a localização da comporta afecta o design e a funcionalidade da sua peça. |

| O portão deve ser colocado no final de uma peça longa e estreita se esta tiver de ser reta. Recomenda-se a colocação de um portão no centro de peças que devem ser perfeitamente redondas. | |

| Com o contributo da sua equipa de fabricantes de plásticos, poderá tomar as melhores decisões relativamente à colocação de portas e pontos de injeção. | |

| Pino ejetor | Os pinos ejectores do molde (localizados no lado B/núcleo do molde) são utilizados para libertar peças de plástico de um molde depois de serem moldadas. O design e o posicionamento dos pinos ejectores devem ser considerados o mais cedo possível no processo pelos fabricantes de plásticos. Isto apesar de serem normalmente uma preocupação relativamente menor nas fases iniciais do projeto. As indentações e marcas podem resultar de pinos ejectores mal colocados, pelo que a colocação correcta deve ser considerada nas fases iniciais. |

| Os pinos ejectores estão normalmente localizados na parte inferior das paredes laterais, dependendo da tiragem, textura, profundidade e tipo de material. Poderá confirmar que a colocação inicial do pino ejetor estava correcta, revendo o desenho. Além disso, pode ser possível efetuar outras alterações para melhorar os resultados da produção. | |

| lava-loiça | As marcas de afundamento podem aparecer na peça de plástico moldada por injeção durante a moldagem por injeção quando o material encolhe mais nas áreas mais espessas, como as nervuras e as saliências. Neste caso, a marca de afundamento é causada pelo facto de as áreas mais espessas arrefecerem mais lentamente do que as mais finas, e as diferentes taxas de arrefecimento conduzem a uma depressão na parede adjacente. |

| As marcas de afundamento são formadas devido a vários factores, incluindo o método de processamento, a geometria da peça, a seleção do material e a conceção das ferramentas. A geometria e a seleção do material da peça podem não ser ajustadas com base nas suas especificações, mas existem várias opções para eliminar as áreas de afundamento. | |

| O afundamento pode ser influenciado pelo desenho da ferramenta (por exemplo, desenho do canal de arrefecimento, tipo de porta e tamanho da porta), dependendo da peça e da sua aplicação. A manipulação das condições do processo (por exemplo, pressão de empacotamento, tempo, fase de empacotamento e condições) também pode reduzir o afundamento. Além disso, pequenas modificações nas ferramentas (por exemplo, espuma ou assistência de gás) podem reduzir o afundamento. É melhor consultar o seu moldador por injeção e o fabricante de plástico relativamente ao método mais eficaz para minimizar o afundamento em peças moldadas por injeção. | |

| Linhas de separação | Para peças mais complexas e/ou formas complexas, é importante ter em atenção a localização da linha de corte. |

| A partilha do seu design com o seu moldador por injeção pode influenciar grandemente a produção e a funcionalidade do seu produto acabado, uma vez que os designers e os moldadores tendem a avaliar as peças de forma diferente. O desafio das linhas de corte pode ser abordado de várias formas. | |

| É importante estar ciente da importância da linha de separação ao projetar o seu conceito inicial, mas não se limita a isso. Poderá ser capaz de localizar outras localizações possíveis utilizando software CAD e análise do fluxo do molde. Quando trabalha com um moldador por injeção, ele tem em mente a utilização final da sua peça e ajuda-o a determinar onde as linhas de partição devem ser colocadas. | |

| Características especiais | É essencial conceber peças de plástico para que as ferramentas do molde possam abri-las e ejectá-las sem dificuldade. Os moldes de injeção libertam as peças separando os dois lados em direcções opostas. Uma ação lateral pode ser necessária em alguns casos, onde características especiais como furos, cortes inferiores ou ombros impedem que a libertação ocorra. |

| O descaroçamento é puxado numa direção oposta à da separação do molde como uma ação lateral. Em alguns casos, os custos podem aumentar devido a esta flexibilidade no design da peça. | |

| Ao conceber e desenvolver um produto, é essencial para si (fabricantes de plásticos) ter o moldador por injeção e o engenheiro certos do seu lado. Se trabalhar com eles, pode evitar muitos problemas. Ao integrar estes elementos no processo de conceção do seu produto e ao trabalhar com um engenheiro de plásticos que tenha experiência com estes materiais, o seu objetivo será colocar o seu produto no mercado da forma mais rápida e económica possível. |

Fabricante de plásticos Processo de moldagem por injeção

| passos | breve |

|---|---|

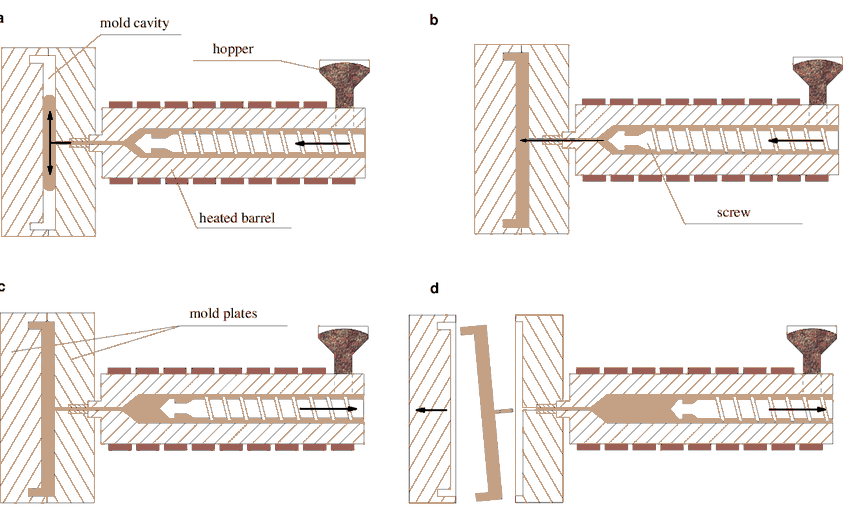

| Fixação | Os moldes de injeção são fechados com uma força tremenda antes de o plástico ser injetado neles, impedindo qualquer abertura durante a injeção e assegurando que o molde não se abre quando o plástico é injetado. |

| Injecção | Geralmente, as matérias-primas plásticas são colocadas na zona de alimentação de um parafuso recíproco, sob a forma de pequenos grânulos, quando são introduzidas numa máquina de moldagem por injeção. Quando o parafuso transporta os grânulos de plástico através das zonas aquecidas do cilindro, os grânulos de plástico aquecem devido à temperatura e à compressão. A injeção de plástico na parte da frente do parafuso é feita utilizando uma dosagem rigorosamente controlada, uma vez que será essa a peça final. A máquina injecta o plástico derretido no molde depois de a dosagem adequada chegar ao parafuso e o molde estar totalmente apertado, empurrando o plástico derretido para a cavidade sob alta pressão. |

| Refrigeração | O plástico fundido começa a arrefecer diretamente após o contacto com as superfícies do molde. Depois de a peça de plástico ter sido moldada e arrefecida, solidifica na sua forma e rigidez finais. As peças moldadas em plástico requerem diferentes tempos de arrefecimento com base nas propriedades termodinâmicas do material, na espessura da parede e nas dimensões da peça. |

| Ejecção | O parafuso preparará uma nova injeção de plástico depois de a peça ter sido arrefecida no interior do molde e de o grampo ser retirado para abrir o molde de injeção de plástico. A máquina está equipada com um mecanismo mecânico para ejetar a peça do molde de injeção de plástico. A peça moldada é removida do molde e o molde pode ser utilizado novamente para a peça seguinte depois de a nova peça ser totalmente ejectada. |

Resolução de problemas do fabricante de plástico

| PROBLEMA | JUSTIFICATIVA |

|---|---|

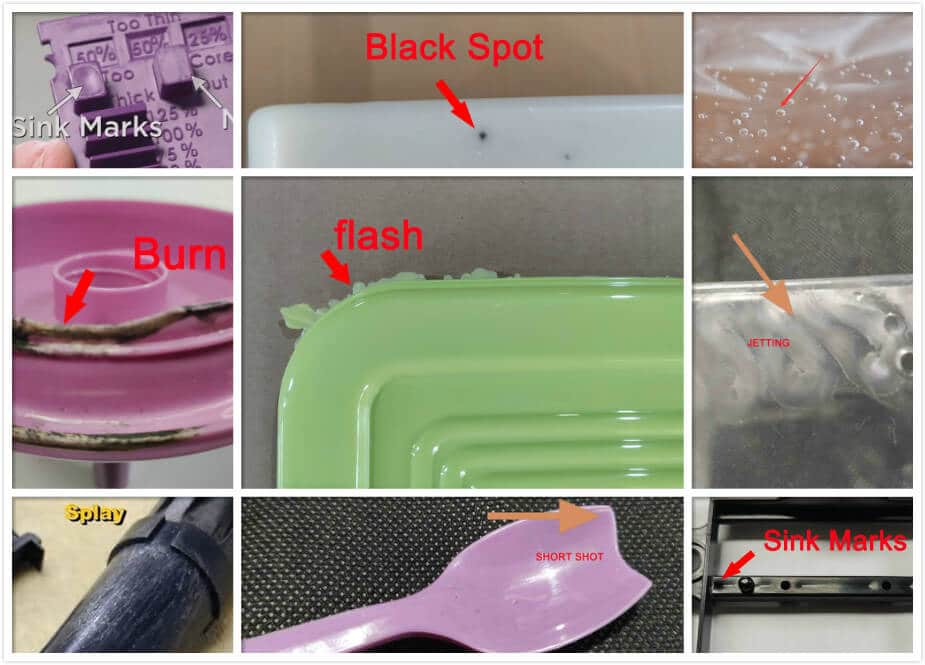

| 1. Tiro curto | As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm bordos irregulares e incompletos. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas. |

| 2, Encolhimento | Ocasionalmente, um lugar 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas sob pouca luz |

| 3, Flash | Uma borda da peça com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap |

| 4. Bolhas de ar | As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas. |

| 5. Linha de soldadura | Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido. |

| 6, Queimar | não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente. |

| 7, Manchas Negras | As impurezas negras são evidentes na superfície das partes plásticas, causadas principalmente pela utilização de materiais mistos. |

| 8. Descoloração | A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada. |

| 9. Rugas | As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui. |

| 10. Deformação | As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP. |

| 11. Materiais errados | Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas. |

| 12. Cingir-se ao molde | A parte plástica incompleta que permanece na cavidade, em contraste com a parte curta, ou devido à falta de concepção do sistema de ejector do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos. |

| 13. Raspadinha | A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície. |

| 14, Over-flow | É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação. |

Manutenção do fabricante de plástico

As peças de boa qualidade foram produzidas com moldes excelentes, que começam a desgastar-se com o tempo, como qualquer outra ferramenta. A manutenção de um molde é um grande investimento em precisão, para que possam ser produzidas peças da melhor qualidade.

Manter as coisas em bom estado significa prestar muita atenção aos detalhes para identificar e prevenir problemas antes que eles aconteçam. Manter um registo de trabalho de todos os problemas de manutenção que ocorram, bem como fazer a manutenção periódica da ferramenta à medida que esta é utilizada, é uma forma fácil e simples de o conseguir.

Fornecer aos clientes orientações relativas a manutenção de bolores é o objetivo desta diretriz. Os clientes devem instituir e seguir uma manutenção adequada dos moldes.