Che cos'è lo stampaggio a iniezione

Oggi lo stampaggio a iniezione è uno dei metodi più utilizzati per la costruzione di prodotti in plastica. Consente di realizzare una parte in plastica interamente da un unico ciclo. Elastomeri, duroplaste gli elastomeri possono essere utilizzati.

Il processo di stampaggio a iniezione di materie plastiche si riferisce all'iniezione di plastica fusa calda in uno stampo in metallo o in AL fatto su misura tramite la vite di iniezione di una macchina per stampaggio a iniezione. Dopo il raffreddamento, la plastica si solidifica e assume la forma dello stampo. Successivamente, lo stampo si apre e gli articoli iniettati vengono espulsi dal sistema di espulsione installato sullo stampo. Questo processo viene adottato per realizzare un'ampia gamma di prodotti in plastica di uso quotidiano, tra cui imballaggi, utensili, automobili, giocattoli e apparecchiature mediche che utilizziamo ogni giorno.

Storia dello stampaggio a iniezione

Lavorazione dello stampaggio a iniezione è iniziata nel XIX secolo, quando le prime parti erano così semplici e il processo di stampaggio non era affatto automatizzato. Le principali sostanze utilizzate erano il duroplast e l'elastomero, quest'ultimo modellato, sminuzzato o impregnato.

Lo stampaggio a iniezione di parti in plastica è diventato più redditizio a causa della sviluppo di macchine per lo stampaggio a iniezione. L'avvento dei sistemi di controllo elettronici e, più tardi, del microprocessore ha reso possibile la produzione di articoli in plastica in serie a livelli di automazione ancora più elevati.

Stampaggio a iniezione all'inizio

Una coppia di fratelli di nome Isaiah e John Hyatt inventò la prima macchina per lo stampaggio a iniezione alla fine del XIX secolo. Il brevetto fu ottenuto nel 1872. Per quanto piccola rispetto agli standard odierni, fu rapidamente adottata dalla nascente industria della plastica, che produceva pettini, bottoni e una varietà di altri articoli.

Una forma solubile di acetato di cellulosa fu creata nel 1903 dagli scienziati tedeschi Arthur Eichengrun e Theodore Becker. Questo particolare materiale era molto meno infiammabile della precedente alternativa. L'industria manifatturiera della plastica, tuttavia, ha vissuto un decennio di innovazioni negli anni '30, nonostante molti pensassero che fosse un periodo buio. L'avvento delle poliolefine, del polistirene e del cloruro di polivinile (PVC) fu un periodo in cui vennero scoperte molte delle termoplastiche più comuni.

Seconda guerra mondiale (1939-1945)

Non c'è dubbio che la Seconda Guerra Mondiale abbia avuto un effetto profondo sulla storia dell'umanità. L'industria manifatturiera bellica degli Stati Uniti si è espansa in modo vertiginoso durante la Seconda Guerra Mondiale, dando il via ai progressi della tecnologia automobilistica e allo sviluppo della rivoluzione industriale del dopoguerra negli Stati Uniti. Anche le materie plastiche erano molto richieste in quel periodo, grazie al loro basso costo e alla produzione di massa.

Dopo la seconda guerra mondiale

Nel 1946, l'inventore americano James Watson Hendry costruì la prima macchina a iniezione a vite al mondo, nota come macchina a iniezione a vite per estrusione. Hendry riuscì a migliorare il processo di iniezione con l'aiuto di una vite rotante. In questo modo è stato possibile migliorare drasticamente la qualità dei prodotti.

Hendry ha anche introdotto il primo processo di stampaggio a iniezione assistito da gas, che rappresenta un grande passo avanti per la produzione di prodotti cavi e lunghi. Negli anni '70, l'industria della plastica aveva compiuto notevoli progressi e aveva superato quella dell'acciaio grazie all'uso di materiali con maggiore resistenza e peso ridotto. Negli anni '90, gli stampi in alluminio sono diventati una tendenza produttiva popolare, perché rappresentano un'alternativa più rapida ed economica agli stampi in acciaio a parità di prezzo.

Il nome di Hendry è sinonimo di storia della produzione. L'industria dello stampaggio a iniezione di materie plastiche non sarebbe oggi così avanzata senza le sue invenzioni.

Lo stampaggio a iniezione in epoca moderna

Dopo la Seconda Guerra Mondiale, la scarsità di materiali causata dalla guerra ha influenzato il desiderio di questo prodotto. Le guerre in Asia e gli attacchi alle rotte marittime hanno provocato interruzioni nella produzione di gomma. Le applicazioni belliche, come i carri armati e altri tipi di macchinari militari, crearono una grande domanda di questo metallo.

Di conseguenza, la plastica ha riempito questo vuoto, fornendo un'alternativa economica al metallo. Lo stampaggio a iniezione di plastica si è diffuso insieme alla popolarità delle materie plastiche. L'efficienza, l'economicità e le capacità di produzione su larga scala di questa tecnologia hanno contribuito alla sua efficacia in questa epoca.

È stato durante il dopoguerra che la plastica è diventata molto popolare. All'inizio del XX secolo, i dirigenti aziendali hanno scoperto che la plastica offriva molti vantaggi in termini di costi rispetto ai materiali concorrenti, il che ha portato a una radicale rivalutazione delle catene di approvvigionamento globali, che ha portato all'uso diffuso della plastica nell'economia e nei processi produttivi.

Stampaggio a iniezione: Lo stato attuale delle cose

Le opportunità di stampaggio a iniezione di materie plastiche oggi disponibili sono sfruttate praticamente da tutti i settori produttivi, dall'elettronica all'automotive, dagli elettrodomestici agli articoli per la casa, per citarne alcuni. Lo stampaggio a iniezione è un modo economico ed efficace per produrre pezzi e prodotti di alta qualità.

Rispetto alla tecnologia del passato, quella di oggi è simile. I computer hanno semplificato i processi di produzione e progettazione. Le parti in plastica sono oggi spesso utilizzate per applicazioni tecnologiche e scientifiche avanzate, poiché i risultati sono più precisi.

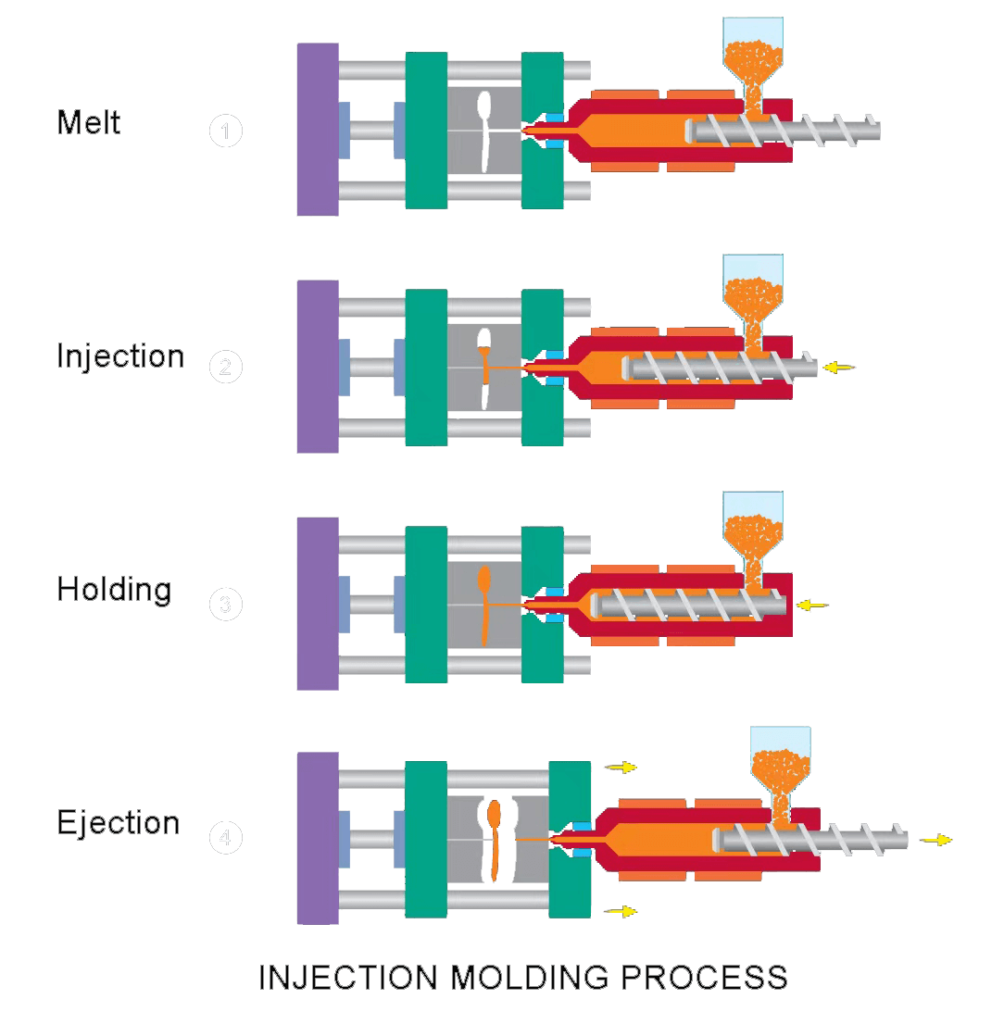

Un processo di stampaggio a iniezione

I pellet di materiale plastico grezzo sono piccoli e di dimensioni uniformi. Le macchine per lo stampaggio a iniezione lavorano per gravità per convogliare la plastica nel cilindro di iniezione. Il nastro termico e l'attrito della vite nel cilindro riscaldano la plastica che entra nel cilindro.

I pellet di plastica fusi vengono riscaldati e versati ad alta pressione in uno stampo tagliato secondo la geometria negativa del componente. La plastica riempie la forma mentre si scioglie, creando il pezzo.

La plastica si solidifica non appena si raffredda dopo l'iniezione, il che comporta un ritiro al momento del congelamento. La contrazione viene compensata mantenendo il pezzo sotto pressione mentre si indurisce. Una volta solidificato, il pezzo viene raffreddato e quindi smodellato.

Il ciclo di processo è il modo in cui il tempo e/o la pressione possono essere controllati e misurati. Riempimento, iniezione, pressione di confezionamento, pressione di mantenimento, raffreddamento e smontaggio sono le fasi del ciclo.

1.Fusione

Il cilindro riscaldato e la coclea rotante vengono alimentati con materiale proveniente dalla tramoggia.

Grazie al calore, all'attrito e alla forza di taglio, il materiale fuso dalla rotazione della vite viene spinto verso la parte anteriore attraverso una valvola di non ritorno.

2. Iniezione

La coclea viene spinta in avanti dall'estremità posteriore da un martinetto idraulico, dopo essere stata spostata in avanti dal colpo di materiale nella parte anteriore.

3.Raffreddamento

L'utensile rimane chiuso finché la plastica non si è completamente raffreddata e indurita nella cavità dello stampo. Questa è solitamente la fase più lunga del processo di stampaggio a iniezione.

4.Espulsione

La formatura successiva viene eseguita spostando all'indietro la vite. L'utensile si apre e la parte in plastica viene espulsa. Successivamente, l'utensile si chiude e il processo di stampaggio a iniezione viene ripetuto al punto 1.

Il processo di raffreddamento avviene contemporaneamente ai processi di confezionamento, mantenimento della pressione e riempimento.

Riempimento

Il materiale di stampaggio viene introdotto nel cilindro della macchina a iniezione, nel quale vengono inseriti i nastri riscaldanti. La vite sposta i pellet di plastica nel cilindro con un movimento circolare, facendoli fondere e plastificare.

Nell'anticamera della vite si trova il materiale plastico fuso, una quantità misurata pari alla quantità di plastica necessaria per un ciclo di stampaggio a iniezione. Il processo di riempimento inizia dopo che la plastica ha raggiunto la temperatura appropriata per ottenere l'equilibrio di contrazione e la pressurizzazione viene applicata al processo.

I seguenti parametri sono molto importanti, in particolare la temperatura del cilindro, il numero di rotazione della vite, la pressione di mantenimento, la pressione di riempimento, la contropressione, il tempo di riempimento e il ciclo di ritorno della vite (decompressione).

- –La temperatura del cilindro dipende dal materiale selezionato. Il PMMA e il PA 66 vengono riscaldati a 270 gradi, mentre il PE e il PP a 180 gradi. Ogni tipo di plastica ha una temperatura specifica per la sua applicazione. Il numero di giri della vite determina la rotazione al minuto. Il tempo di riempimento può essere ridotto, ma se la velocità è troppo elevata, l'attrito (il taglio del materiale) può essere eccessivo, con conseguente compromissione del materiale.

- -Contropressione: è la pressione idraulica utilizzata per il processo di riempimento. Una corretta impostazione della contropressione garantisce una migliore miscelazione dei materiali, assicurando un'erogazione uniforme del materiale.

- -Il tempo di riempimento è il tempo totale necessario per riempire e serrare le filettature, seguito dalla decompressione, se ha senso. In generale, si raccomanda che il tempo di riempimento sia più breve del tempo di raffreddamento.

- -Un sistema di ritorno della vite viene utilizzato per riportare la vite nella sua posizione di lavoro originale dopo il riempimento. Questo aumenta la pressione nella camera della vite e nel canale caldo, riducendo così la possibilità di perdite una volta che la plastica fusa è stata scaricata nello stampo.

- -La pressione di confezionamento è la pressione necessaria per riempire il pezzo e mantenere una temperatura ottimale.

- -La pressione di mantenimento viene applicata al materiale riducendo la velocità della vite, che mantiene la pressione fino al congelamento della porta. La pressione di mantenimento viene mantenuta fino al congelamento del cancello.

Iniezione

Il processo di iniezione prevede la plastificazione della cavità dello stampo mediante l'iniezione di plastica fusa nello stampo ad alta pressione, guidando una traiettoria in avanti della vite.

Parametri importanti: velocità di iniezione, pressione di iniezione, tempo di iniezione.

L'impostazione della velocità della macchina a iniezione è determinata dal materiale plastico e dal design dello stampo. L'impostazione della velocità può essere utilizzata per controllare la finitura superficiale, il riempimento, l'orientamento e il ritiro del prodotto plastico.

I requisiti della resina per gli stampi a iniezione sono definiti dalla viscosità, dal rinforzo e da altre aggiunte di materiale come i coloranti. È necessario prestare attenzione all'utilizzo di pressioni di iniezione elevate quando lo stampo contiene pezzi con sezioni trasversali ridotte, poiché l'elevata velocità di taglio può sovraccaricare la plastica.

La velocità della vite iniettata è l'unico elemento che viene controllato con la velocità di iniezione, poiché la velocità del materiale all'interno dello stampo è molto più elevata della velocità della vite (più piccola è la sezione trasversale, più alta è la velocità).

La pressione di iniezione di una macchina è funzione della velocità di iniezione, in quanto i controlli elettronici determinano automaticamente la pressione idraulica necessaria in base alla velocità di iniezione. Nelle macchine più vecchie, la pressione idraulica poteva essere controllata individualmente.

-Il tempo di iniezione è il tempo necessario per iniettare la plastica fusa. Può essere utilizzato come linea guida generale, nel caso in cui la post-pressione debba essere regolata manualmente (sfavorevole perché non è costante).

Imballaggio Pressione

Dopo il processo di iniezione, viene avviata la pressione di impaccamento per compensare il ritiro del componente di raffreddamento.

Parametri importanti: elevazione della pressione di imballaggio, tempo di pressione di imballaggio

La pressione di confezionamento è la quantità di pressione superiore alla pressione di iniezione necessaria affinché il post-ciclo funzioni (di solito circa 30-10% della pressione di iniezione; le plastiche semicristalline si ritirano più velocemente dalla pressione di iniezione rispetto alle plastiche amorfe).

La durata della pressione di imballaggio è il tempo in cui viene applicata la pressione di imballaggio.

Pressione di mantenimento

La pressione di mantenimento viene applicata dopo la fase di pressione di impaccamento, mentre si verifica il congelamento della porta della parte di raffreddamento.

Parametri importanti: elevazione della pressione di mantenimento, tempo di pressione di mantenimento

-La pressione finale nella fase di pressione di imballaggio è l'elevazione della pressione di mantenimento. A questo punto, la vite si ferma e la pressione di imballaggio viene mantenuta.

-Il tempo di pressione di mantenimento è il tempo necessario per raggiungere il congelamento del gate, ovvero la temperatura di fusione della plastica. Se la vite viene spostata indietro prima del congelamento del gate, la perdita di pressione provoca la fuoriuscita della plastica fusa dallo stampo, con conseguente riempimento errato.

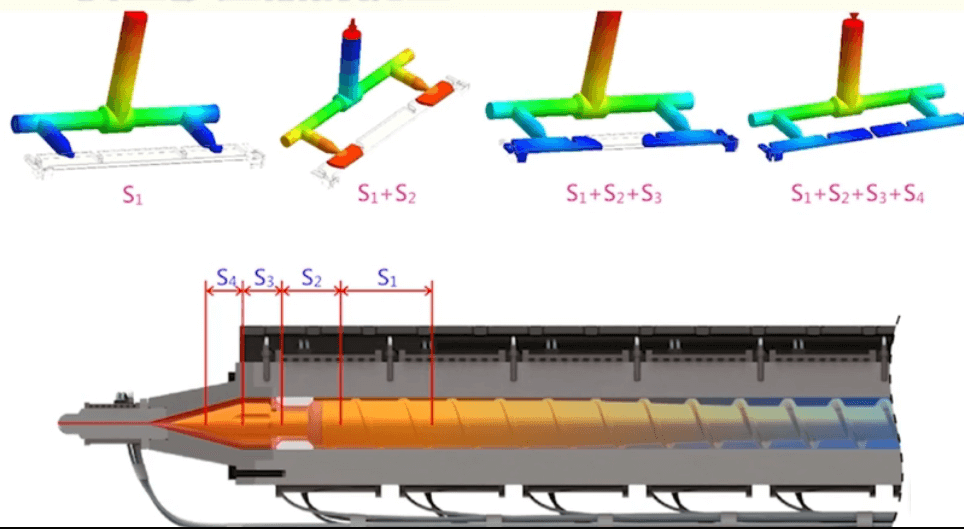

Congelamento - Il processo di raffreddamento

Dopo l'iniezione, la plastica fusa inizia a raffreddarsi all'interno dello stampo. Lo stampo è in genere costruito con canali di raffreddamento, attraverso i quali può circolare il liquido refrigerante per rimuovere il calore dall'area circostante il pezzo. Il tempo di raffreddamento necessario dipende dallo spessore della parete; lo spessore della parte in plastica determina la durata del processo di raffreddamento.

Il tempo di ciclo complessivo può essere determinato sia dallo spessore del pezzo che dal progetto di raffreddamento.

Un calcolo di raffreddamento molto semplificato è

Tk = 2 x S²

Tk = tempo di raffreddamento S= spessore della parete maggiore

Un'analisi più accurata del raffreddamento può essere eseguita con calcoli o simulazioni avanzate (MoldFlow, CadMould).

Durante la fase di raffreddamento, i pezzi devono raggiungere la resistenza, la consistenza della forma e il livello di resistenza richiesti prima di poter essere smodellati. Durante la fase di raffreddamento, l'unità di riempimento (aggregato) prepara il lotto per la lavorazione successiva.

Un altro fattore che influenza il tempo di raffreddamento è il momento in cui il gate si congela. La buona consistenza della forma di un pezzo può essere garantita solo una volta raggiunto il punto di congelamento del cancello, poiché il ritiro viene perso durante il processo.

Potrebbe essere necessario raffreddare ulteriormente il cancello dopo il congelamento.

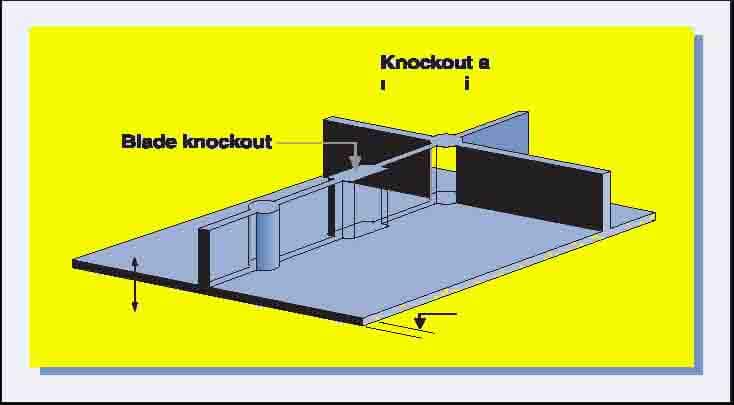

Espulsione

Il metodo di espulsione deve essere adattato alla forma dei pezzi stampati per evitare prodotti danneggiati. In generale, il ritiro sulle anime dello stampo è dannoso per il rilascio dello stampo. Per evitare deformazioni, si consiglia di utilizzare ampie aree di espulsione uniformemente distribuite sullo stampo.

Quando non sono stati stabiliti requisiti speciali per l'espulsione, è possibile utilizzare il perno di espulsione standard. Per i componenti cilindrici, come ad esempio i boss, si utilizza un espulsore a manicotto per garantire un'espulsione uniforme.

Gli espulsori a lama sono spesso problematici perché danneggiano spesso i pezzi, la parte in plastica può essere danneggiata facilmente e lo stampo a iniezione richiede molta manutenzione. Sono più comunemente utilizzati con parti nervate.

In determinate condizioni, è possibile utilizzare un espulsore posizionato centralmente insieme a un inserto con valvola di sfiato. Una superficie lucida può ostacolare il rilascio dello stampo perché può causare un vuoto tra la parete del capillare e lo stampo.

Il vuoto può essere rotto introducendo un meccanismo di introduzione dell'aria.

Quando i perni di espulsione e le valvole non funzionano in modo efficace, è possibile utilizzare una piastra o un anello di spurgo. Spesso si utilizza una catena o un perno di ritorno per azionare la piastra di estrazione.

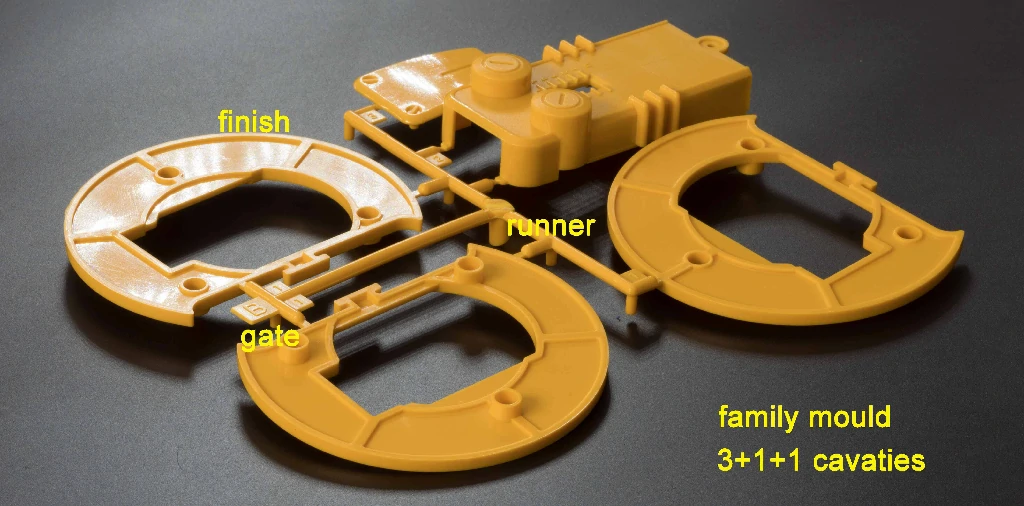

Stampi a tre piastre presentano due linee di separazione quando si formano più cavità o si devono costruire più porte. I pezzi vengono allontanati dalle guide all'inizio della fase di apertura di uno stampo a tre piastre.

La forza necessaria per espellere un pezzo può essere calcolata utilizzando la corsa di apertura dello stampo per determinare la corsa di apertura minima necessaria per rimuovere il pezzo.

Suggerimenti per la progettazione dello stampaggio a iniezione

Grazie alla scalabilità e all'uniformità del processo, è possibile produrre pezzi di plastica stampati a iniezione da semplici a estremamente complicati, nonché milioni di pezzi identici. Costruzione di utensili e manutenzione sono costosi e cambiare gli strumenti è una sfida.

Pezzi stampati ad iniezione: massimizzare i loro vantaggi

- La coerenza è fondamentale. Assicurarsi che le pareti abbiano lo stesso spessore in tutto il pezzo. Le pareti dovrebbero avere uno spessore medio di 2-3 mm. I processi standard di stampaggio a iniezione raccomandano un minimo di 1 mm e un massimo di 4 mm.

- Il liscio batte l'aspro. Se possibile, appianare le transizioni tra le pareti.

- Bozza. A angolo di sformo può causare problemi di progettazione nel pezzo. L'aggiunta di un angolo di sformo alle facce è utile per liberare il pezzo dallo strumento, ma può anche causare problemi, in particolare con le parti accoppiate. Sulle superfici d'anima non testurizzate e almeno tre gradi sulle superfici di cavità testurizzate, si raccomanda un angolo di sformo minimo di un grado.

- Se possibile, stare lontani da superfici con correnti d'aria nulle.. Nel caso di un'area a tiraggio zero, si dovrebbe mirare a limitarla solo a una parte della faccia, piuttosto che all'intera superficie.

- Mantenere la semplicità. Tentare di evitare il sottotaglio (formazione di un'area che non può essere modellata semplicemente aprendo e chiudendo l'utensile). Quando la semplicità non funziona, i sollevatori e le slitte consentono di formare elementi che sono sottosquadri nella direzione di trazione principale. In tal caso, lasciare almeno 2 o 3 volte la larghezza dell'elemento per consentire al sollevatore o alla slitta di spostarsi.

- Flusso da spesso a sottile. La plastica fluisce meglio attraverso gli elementi se passa dalle pareti più spesse a quelle più sottili a partire dalla porta (dove la plastica entra nel pezzo per riempirlo).

- Non è bello avere dei lavandini (densità delle superfici causata dal rallentamento delle sezioni più spesse della plastica durante il raffreddamento). È importante seguire queste linee guida per ridurre o eliminare la comparsa di imperfezioni sulle superfici cosmetiche:

- Assicurarsi che le superfici estetiche importanti non presentino sul retro cancelli, nervature, bocchette per viti, ecc;

- L'altezza della nervatura deve essere tre volte inferiore allo spessore della parete;

- 60% o meno dello spessore della parete deve essere utilizzato per le basi delle nervature.

- I territori sono definiti da datum. Per stabilire l'interfaccia e l'interazione tra le parti, si utilizzano i datum (elementi che servono come punti di riferimento per le parti). Quando l'intento progettuale corrisponde a una struttura di riferimento, il prodotto può funzionare correttamente.

- Non c'è niente di male nell'interrogatorio. In DFM (Design for Manufacturing), lo stampatore comunica la sua comprensione del progetto, in particolare per quanto riguarda la posizione dei perni, delle porte e delle linee di separazione (che potrebbero influenzare l'interazione tra i pezzi). Interrogare il progetto utilizzando i rapporti di ispezione.

- Creare prototipi spesso e presto. Le attuali tecniche di prototipazione, compresa la stampa 3D, possono ridurre i costi dei materiali consentendo di modellare i componenti e/o l'intero pezzo prima di costruire costose attrezzature.

Risoluzione dei problemi di stampaggio a iniezione

| PROBLEMA | MOTIVO |

|---|---|

| 1. Colpo corto | I pezzi in plastica prodotti dalle aziende di stampaggio a iniezione presentano bordi irregolari e incompleti. Di solito si verifica nel punto più lontano del cancello, alle radici delle nervature sottili e lunghe. |

| 2, Restringimento | Occasionalmente, un luogo 1. quando lo spessore del materiale è irregolare, 2. sezione spessa della parte stampata a iniezione, 3. sezione boss e nervature. A causa del ritiro, le parti in plastica si ammaccano, sono irregolari e ondulate in condizioni di scarsa illuminazione. |

| 3, Flash | Un bordo del pezzo con un sottilissimo strato di plastica si trova spesso nelle seguenti posizioni 1. Linea di separazione; 2. Anima mobile; 3. Posizione del perno di espulsione, posizione del foro, posizione dello scatto. Linea di separazione; 2. Anima in movimento; 3. Posizione del perno di espulsione, posizione della borchia, posizione del foro, posizione dello snap |

| 4. Bolle di sapone | Le bolle sulla superficie della plastica hanno un colore diverso da quello circostante e sono tipiche 1. delle bolle causate da gas, aria e acqua-gas che non vengono rilasciate in tempo. 2. bolle causate dal ritiro. Le bolle nella parte trasparente sono particolarmente evidenti. |

| 5. Linea di saldatura | Quando più fronti di flusso fuso coincidono tra loro, sulla superficie di un pezzo in plastica compare un segno di saldatura profondo. Questo fenomeno si verifica soprattutto alla confluenza di più fronti di flusso fuso. |

| 6, Bruciatura | non è una superficie piatta. Di solito si tratta di macchie scure o nere; di solito si trovano in sezioni in cui è difficile riempire e intrappolare facilmente il gas. |

| 7, Macchie nere | sulla superficie delle parti in plastica sono evidenti impurità nere, causate principalmente dall'uso di materiali misti. |

| 8. Decolorazione | La leggera differenza di colore tra la parte in plastica reale e il colore richiesto è molto evidente e generalmente è dovuta al fatto che il pigmento non è corretto, il rapporto di miscelazione non è corretto o lo stampo è impostato alla temperatura sbagliata. |

| 9. Rughe | Le parti in plastica presentano linee ondulate sulla superficie causate dal raffreddamento della resina che scorre. |

| 10. Deformazione | Le parti in plastica presentano distorsioni, ondulazioni, curve, e questo è particolarmente frequente nelle bugne, nelle nervature e nelle parti a iniezione di forma rotonda. Queste caratteristiche sono particolarmente comuni nello stampaggio a iniezione di PP. |

| 11. Materiali sbagliati | A differenza dei materiali specificati, quello qui presente può essere identificato controllando l'etichetta della confezione, la densità, la continuità di combustione, il colore della fiamma, il colore del fumo e la lunghezza delle fiamme. |

| 12. Aderire allo stampo | Il pezzo di plastica incompleto che rimane nella cavità, a differenza del colpo corto, o a causa della mancata progettazione del sistema di espulsione dello stampo, il pezzo di plastica è difficile da espellere dalla cavità, in genere nelle aree a parete sottile, nelle bugne e negli incastri. |

| 13. Gratta e vinci | La superficie delle parti in plastica sfrega contro la superficie della cavità durante l'espulsione, per cui molte di esse presentano graffi sulla superficie. |

| 14, Sovraflusso | È causata generalmente da un danno alla cavità e si verifica sulla sezione attiva, sulle boccole, sui perni di espulsione e sulla superficie di separazione. |

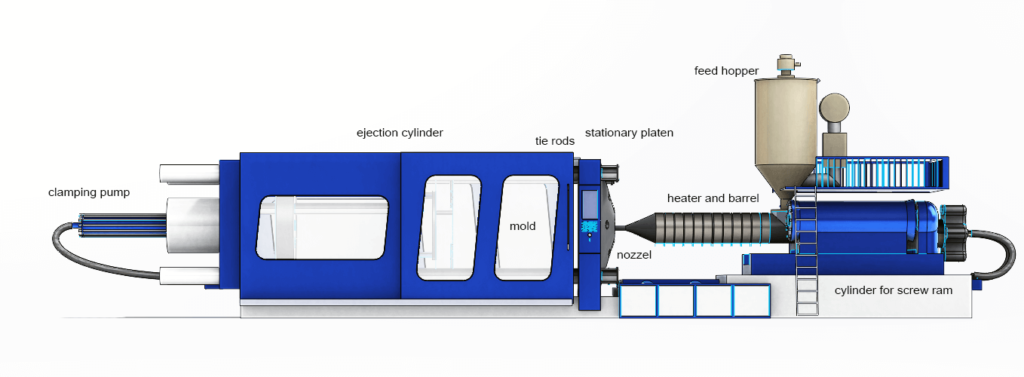

Pressa per stampaggio a iniezione di plastica

Le macchine per lo stampaggio a iniezione sono di due tipi: elettriche e idrauliche. Le macchine idrauliche sono tradizionalmente le più diffuse. Negli ultimi anni, le presse elettriche hanno guadagnato popolarità.Le presse elettriche consumano molta meno energia e possono essere riutilizzate quasi 100% del tempo. Una pressa idraulica è in genere 30% più costosa di una pressa completamente elettrica, ma il divario di costo si sta riducendo a causa dell'aumento della domanda. Man mano che un maggior numero di aziende di stampaggio a iniezione passerà a questo sistema per rimanere competitivo, le presse idrauliche potrebbero diventare un ricordo del passato.

Il tonnellaggio varia da meno di 10 tonnellate a 6000 tonnellate per le presse a iniezione.Il tonnellaggio è la forza che la macchina è in grado di esercitare per mantenere chiusi il nucleo e la cavità dello stampo durante lo stampaggio.La forza di chiusura necessaria per un determinato pezzo dipende dalla sua area di proiezione.

Pro e contro dello stampaggio a iniezione di materie plastiche

Sappiamo tutti che le materie plastiche svolgono un ruolo fondamentale nella vita di tutti i giorni (e sì, anche se lo diciamo, sosteniamo un uso sostenibile ed efficace delle materie plastiche). Lo stampaggio a iniezione ha introdotto un nuovo modo di produrre la plastica in questo settore. Grazie a questa tecnica, è possibile produrre una varietà di prodotti in plastica in modo semplice ed efficiente dal punto di vista dei costi.

professionisti:

Esattezza

Il processo di stampaggio della plastica è accurato e può essere utilizzato per produrre quasi tutti i tipi di pezzi. Grazie a questo processo, è possibile ottenere qualsiasi forma con geometrie complesse, grazie alla sua efficienza e alla sua praticità. Questo processo consente anche la produzione di pezzi con geometrie complesse. Inoltre, può essere utilizzato per produrre grandi quantità di articoli, il che lo rende adatto alla produzione di massa.

Processo rapido

Lo stampaggio a iniezione è più comodo e veloce delle tecniche di stampaggio tradizionali. Il completamento del ciclo di produzione richiede 15-20 secondi. I materiali per lo stampaggio a iniezione differiscono per la loro struttura, che influisce sulla velocità del lavoro. Lo stampaggio a iniezione è un processo continuo, che consente di fabbricare grandi quantità di prodotti in breve tempo. Questo è particolarmente utile quando si tratta di prodotti ad alta domanda.

Costo-efficacia

Lo stampaggio a iniezione è generalmente automatico, quindi riduce al minimo i costi di supervisione. Invece di assumere più persone per compiti diversi, potete addestrare uno dei vostri dipendenti a usare la macchina.

Il processo di stampaggio a iniezione è poco costoso rispetto ad altri tipi di processi che utilizzano stampi o matrici metalliche. Questo lo rende ideale per le piccole imprese e le startup che vogliono risparmiare sui costi pur producendo prodotti di alta qualità.

Sostenibilità

Dal punto di vista ambientale, è fondamentale che i produttori di stampi a iniezione valutino gli aspetti positivi e negativi della loro produzione. Oltre a essere pratico, lo stampaggio della plastica è anche un metodo sostenibile per ridurre l'impatto ambientale. A differenza di un nuovo prodotto, lo stampaggio a iniezione utilizza una quantità limitata di risorse e si concentra maggiormente sul riciclaggio.

Versatilità

Negli ultimi due anni, le tecniche di stampaggio a iniezione sono diventate molto più sofisticate. Le opzioni tecnologiche e di macchina sono numerose. L'aspetto positivo dello stampaggio a iniezione è che è comune in tutto il mondo, quindi se qualcosa va storto è facile da riparare.

Lo stampaggio a iniezione è un processo molto versatile. Può essere utilizzato per produrre quasi tutto ciò che si può pensare, da piccole parti in plastica per dispositivi elettronici a grandi componenti per auto e camion. Le uniche limitazioni sono quelle della macchina per lo stampaggio a iniezione e del materiale da stampare. Le macchine sono disponibili in tutte le forme e dimensioni, dai modelli da tavolo che possono produrre prodotti piccoli come la custodia di un cellulare, fino alle enormi macchine industriali in grado di produrre qualsiasi cosa, dai sedili delle auto alle ali degli aerei.

contro:

Esiste la normale percezione che lo stampaggio a iniezione sia l'unico metodo adatto e conveniente per la produzione di componenti in plastica per la produzione di massa. In realtà, lo stampaggio della plastica presenta molti svantaggi che devono essere presi in seria considerazione prima di prendere una decisione definitiva.

Costi degli utensili e delle presse

Lo stampaggio a iniezione è un processo costoso per l'allestimento. È necessario pagare la macchina per lo stampaggio a iniezione e i costi delle materie prime.

I costi degli stampi sono una delle spese maggiori per i prodotti stampati a iniezione. I costi di produzione degli stampi possono essere molto elevati a causa della loro complessità e dell'alta qualità richiesta. Oltre ai costi di attrezzaggio, vi sono anche i costi di manutenzione, che comprendono la riparazione o la sostituzione di utensili rotti o di stampi usurati, che possono essere molto costosi.

tempo che consuma

Lo stampaggio a iniezione è un processo che richiede molto tempo. Non solo ci vogliono settimane o mesi per progettare gli stampi a iniezione, ma il processo di stampaggio a iniezione vero e proprio può durare da tre a sette giorni.

manodopera specializzata

Uno degli elementi più importanti nella produzione di un prodotto in plastica di qualità è la precisione e l'accuratezza. Per garantire queste qualità, sono necessarie precisione, accuratezza e manodopera qualificata per produrre un prodotto di qualità. Per produrre un prodotto stampato a iniezione di alta qualità, le aziende devono tenere conto di questi fattori e assicurarsi che i loro prodotti in plastica abbiano i risultati desiderati.

Difetti di produzione

Lo stampaggio a iniezione è uno dei processi più accurati disponibili, ma può anche essere impreciso. Questa imprecisione può portare a difetti di produzione, che possono costare alle aziende denaro e tempo. È importante che le aziende siano consapevoli di questi difetti, in modo da poterli correggere prima che causino danni.

difficile da riciclare e smaltire

Lo stampaggio a iniezione è un processo insostenibile che produce rifiuti e inquinamento. Di conseguenza, gli stampatori a iniezione hanno la responsabilità di garantire che i loro prodotti vengano riciclati in modo efficace. Questo può essere difficile perché richiede il coordinamento tra più parti: l'azienda che produce il prodotto, l'azienda che lo vende e i consumatori che lo utilizzano una volta acquistato. Molte aziende non prendono abbastanza sul serio questa responsabilità e questo porta all'inquinamento da plastica in tutto il pianeta.

È difficile riciclare i pezzi stampati a iniezione a causa delle loro forme e dimensioni complesse che richiedono macchinari specializzati per gestirli correttamente. Inoltre, poiché questi pezzi sono composti da più materiali (plastica, metallo o gomma), richiedono diversi tipi di processi di riciclaggio, il che li rende ancora più difficili da riciclare efficacemente rispetto ad altri tipi di rifiuti in plastica, come bottiglie o sacchetti".

I 6 diversi tipi di stampaggio della plastica

Esistono diversi tipi di stampaggio della plastica, ciascuno con caratteristiche e vantaggi unici. Ecco sei tipi comuni di stampaggio della plastica:

- Stampaggio a iniezione: È un metodo comune per produrre grandi quantità di pezzi in plastica. Consiste nell'iniettare la plastica fusa in una cavità dello stampo, dove si raffredda e si solidifica nella forma desiderata. Lo stampaggio a iniezione è rapido ed efficiente e può produrre pezzi altamente precisi e coerenti.

- Soffiaggio: Questo processo è utilizzato per produrre parti in plastica cave, come bottiglie e contenitori. Consiste nel riscaldare la plastica fino a renderla malleabile, quindi utilizzare la pressione dell'aria per soffiarla in una cavità dello stampo. Lo stampaggio a soffiaggio è spesso utilizzato per pezzi grandi e complessi con pareti sottili.

- Stampaggio per estrusione: In questo processo, la plastica viene fusa e forzata attraverso uno stampo per creare una forma continua, come un tubo o un foglio. La forma risultante viene poi tagliata alla lunghezza desiderata. Lo stampaggio per estrusione è spesso utilizzato per prodotti a sezione costante, come tubi e condotti.

- Termoformatura: Questo processo prevede il riscaldamento di un foglio di plastica fino a renderlo malleabile, quindi la formatura su uno stampo mediante pressione sotto vuoto. La termoformatura è utilizzata per produrre un'ampia gamma di prodotti, tra cui tazze, vassoi e materiali da imballaggio.

- Stampaggio rotazionale: In questo processo, uno stampo viene riempito di plastica in polvere e poi fatto ruotare in un forno per distribuire la plastica in modo uniforme. Lo stampo viene quindi raffreddato e il pezzo risultante viene rimosso. Lo stampaggio rotazionale è spesso utilizzato per pezzi grandi e cavi con forme complesse.

- Stampaggio a compressione: Questo processo prevede il riscaldamento di una carica di plastica e la sua pressatura in una cavità dello stampo ad alta pressione. Lo stampaggio a compressione è tipicamente utilizzato per la produzione di volumi medio-alti di pezzi con forme semplici e spessori uniformi.