China Moldagem por injecção perto de mim e de si -30% Corte de custos

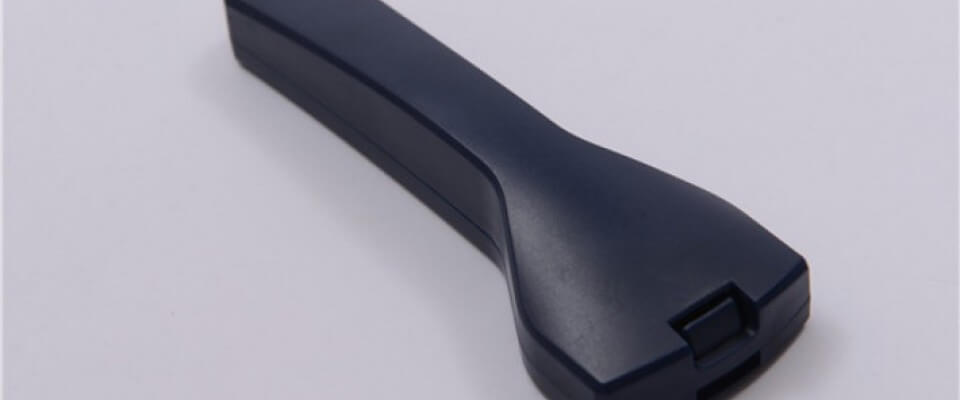

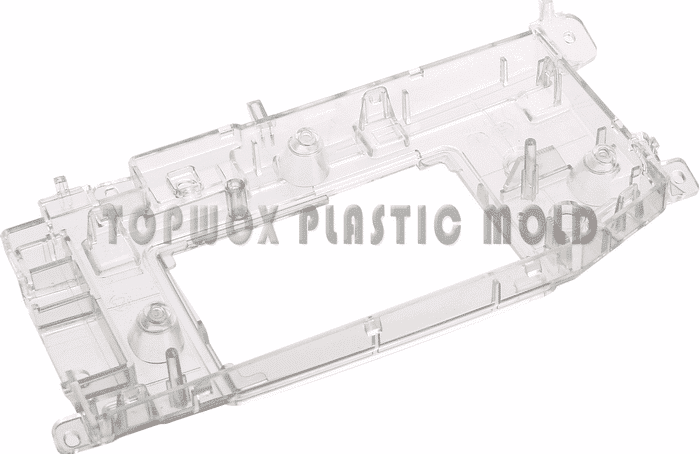

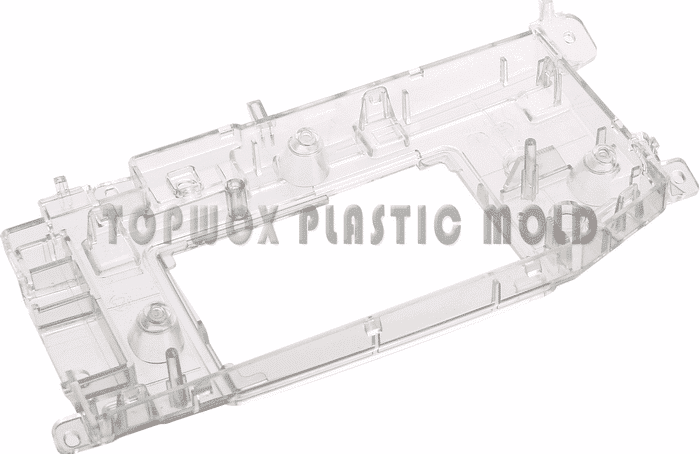

A moldagem por injecção é uma das principais áreas de negócio da Topworks Plastic Molding, uma das principais China moldagem por injecção e o seu departamento de moldagem por injecção concentra-se principalmente na moldagem por injecção perto de mim e de si e em operações secundárias.

O seu objectivo é melhorar A moldagem por injecção da China qualidade do produto, melhorar a eficiência da produção, controlar os custos de fabrico, e tornar este processo complexo perto de si e de mim.

A empresa possui a mais recente tecnologia de manutenção de moldes, tecnologia de moldagem de nitrogénio, e tecnologia de produção automatizada de alta tecnologia.

A empresa instala 30 máquinas de moldagem por injecção da Toshiba e do Haiti, com tonelagem entre 40T e 1300T, para garantir a qualidade dos produtos e aumentar a capacidade de produção.

- Estão disponíveis vários tipos de máquinas de moldagem por injecção para satisfazer os requisitos de diferentes clientes.

- A nossa equipa tem anos de experiência na indústria de moldagem por injecção, e somos bons a fazê-lo. Somos especializados em todos os tipos de aparelhos electrónicos, e também electrodomésticos e produtos industriais.

- Temos estado envolvidos em vários tipos de engenharia plástica, incluindo a moldagem por injecção horizontal, moldagem por injecção verticale sobremoldagem;

- A operação padrão assegura a estabilidade da qualidade do produto;

- Melhorar continuamente a eficiência da produção;

- Compreender as diferentes necessidades dos clientes, e fornecer-lhes produtos de moldagem por injecção de plástico de alta qualidade da China que excedam as suas expectativas.

Operação Secundária:

- Pulverização: Tinta PU, tinta de borracha, tinta UV, tinta de alto brilho, couro, tinta metálica, etc..;

- Impressão: serigrafia;

- Escultura a laser, chapeamento, transferência de calor, transferência de seda;

- Derretimento a quente, soldadura ultra-sónica.

O material plástico :

- ABS(com enchimento de vidro)

- Poliestireno

- Polipropileno(com preenchimento de vidro)

- Acrílico

- Acetal

- Nylon(com enchimento de vidro)

- PBT(com enchimento de vidro)

- PC(com preenchimento de vidro)

- PC/ABS

Que informação é necessária para as empresas chinesas de moldagem por injecção de plástico ?

Seguem-se os itens incluídos no cálculo dos custos reais de fabrico da moldagem por injecção. A moldagem por injecção é considerada um processo de fabrico primário.

- Matéria-prima

- Substância reciclada

- Trabalho, directo e indirecto

- Temporizado versus não temporizado

- Taxa (por hora) para máquina

- Taxas de instalação

- Subsídios de inactividade

- Contagem da cavidade do molde

O que está por detrás do preço da moldagem chinesa por injecção ?

O preço da peça de plástico das empresas chinesas de moldagem por injecção de plástico depende das matérias-primas, mão-de-obra, embalagem, e custos de instalação.

Não é difícil determinar o custo destes factores porque eles são conhecidos e podem ser calculados antes do início do projecto.

No entanto, dois factores dificultam a fixação de preços de uma peça de plástico, e isso causa a maior diferença de preços entre os concorrentes.

São o tempo exacto do ciclo de prensa e o peso exacto da peça.

Estes dois factores são difíceis de calcular porque são incógnitos.

Uma empresa só terá de estimar o tempo de ciclo e o peso da peça até que uma peça de amostra seja feita.

As empresas de moldagem por injecção de plástico estimam o preço da peça utilizando as experiências que tiveram ao fabricar peças semelhantes. Após a peça de amostra ser feita, uma empresa pode dar um preço preciso pela peça.

Por exemplo, vejamos um exemplo utilizando uma planta ou desenho da peça; o engenheiro calculará o volume da peça. Depois, utilizando a gravidade específica do plástico especificado, determinarão o peso da peça.

A matéria-prima é aplicada ao peso da peça, e o custo do plástico, e a peça é calculada então o engenheiro estima o tempo de ciclo no ciclo de moldagem utilizando a sua experiência aplicando o número de cavidades no molde e o custo da mão-de-obra e da prensa por hora, a taxa de mão-de-obra é calculada.

Cada encomenda terá uma taxa de montagem mínima repartida pelas quantidades cotadas. Outras adições, tais como operações secundárias, podem acrescentar ao preço operações de embalagem e comissões de venda.

O preço de uma peça seria representado em diferentes quebras de quantidade devido ao custo de instalação e, por vezes, devido à alteração do custo da matéria-prima dadas as maiores quantidades.

Se desejar comparar os preços de vários moldadores, não se esqueça de pedir aos moldadores que revelem o custo por quilo de matéria-prima, número de cavidades no molde, tempos de ciclo estimados, e peso estimado da peça.

É possível criar uma folha de cálculo para comparar toda a informação. Um moldador que não forneça detalhes nas suas citações deve levantar questões na sua mente.

Tenha em mente que o proponente nem sempre é o melhor, não se esqueça de pedir uma garantia de preço.

Processo para moldagem por injecção perto de mim, e você

A moldagem por injecção é um processo complexo que envolve a injecção de um polímero num molde, onde este é moldado na forma desejada. Este processo consiste em quatro fases. Estas fases são a fixação, a injecção, o arrefecimento e a ejecção.

-

Fixação

O molde tem de ser fechado antes de o material ser injectado para fluir dentro do molde. Assim, primeiro, é fechado através de uma unidade de pinça. Ambas as metades são fixadas à máquina de moldagem por injecção, e uma metade (lado do núcleo) pode deslizar.

Quando o molde foi fechado, é fixado pela unidade de fixação através da qual as metades são mantidas firmemente unidas. As máquinas maiores demoram mais tempo a fechar moldes que têm mais poder de fixação, por isso, na maioria dos casos, também demorará um pouco mais tempo a fechar um molde.

-

Injecção

As pastilhas plásticas são introduzidas na máquina de moldagem por injecção através de um grande funil. Estes pellets passam para a unidade de injecção, que os mistura com o calor circundante e o ar pressurizado. A temperatura do barril circundante e a pressão ajudam a derreter os pellets.

O tempo de injecção de plástico é medido pelo volume de material injectado e é calculado quando 95%-98% do molde é preenchido. Obter o processo de injecção exacto é difícil porque o fluxo de plástico está em constante mudança e dinâmica.

Outros factores como a pressão de injecção também podem ser utilizados para estimar o tempo de injecção. Um medidor de pressão de injecção pode medir de 35-140 MPa. Um tempo de injecção e a pressão máxima serão previstos e controlados pelo sistema hidráulico da máquina.

-

Refrigeração

Depois de o plástico dentro do molde começar a arrefecer e a endurecer, ele irá formar a forma desejada. Durante o processo de arrefecimento, o plástico pode encolher ligeiramente. Só depois deste período ter passado, o molde pode ser aberto.

A espessura da parede e as propriedades termodinâmicas do plástico podem determinar o tempo de arrefecimento da peça.

-

Ejecção

Quando o molde se abre, a peça é empurrada para fora utilizando a força à medida que a peça encolhe e se agarra ao molde. Após o molde ser fechado novamente, pode ser feita outra injecção para reiniciar o processo.

A concepção do molde é um factor crítico para assegurar que o produto final é de alta qualidade.

O molde de plástico tem de ser estável e capaz de resistir às pressões durante o processo de injecção. Isto porque a resistência, durabilidade, forma e tamanho das peças injectadas dependerá do tipo de molde seleccionado.

O polímero deve também comportar-se correctamente à medida que flui juntamente com o molde, e o molde deve também ser cuidadosamente concebido para permitir a transferência de calor que regula o processo de arrefecimento.

É uma operação complexa que requer pessoal altamente treinado para assegurar que todo o processo seja levado a cabo. Portanto, manter uma produtividade elevada é imperativo, e a segurança dos trabalhadores é uma preocupação primordial.

Desenho de componentes de moldagem por injecção

Existem vários conceitos básicos na concepção de componentes que, se seguidos, ajudarão a aliviar muitos dos problemas que afectam o moldador por injecção. Entre eles:

- Manter o espessura da parede tão uniformemente quanto possível.

As diferenças em apenas 15-25 por cento de espessura levarão frequentemente a marcas de afundamento nas partes mais espessas.

A parede espessa poderia produzir os piores vazios, e estes poderiam afectar o desempenho.

Uma secção escalonada pode frequentemente conferir rigidez (cf. folhas de telhado onduladas). Mesmo as secções de caixa são tornadas mais rígidas, mantendo a sua espessura mesmo arredondando ligeiramente os cantos.

Se forem introduzidas costelas e patrões, podem ocorrer marcas de afundamento e podem ser difíceis de evitar.

Uma regra útil é fazer nervuras apenas a dois terços da espessura geral da parede e desenhar bosses de forma semelhante, fazendo com que os buracos penetrem um terço da profundidade da parede.

- A espessura da parede não deve ser maior do que o necessário para dar a resistência e rigidez necessárias.

Isto mantém a utilização de material a um mínimo e proporciona o ciclo de tempo mais curto possível. A utilização cuidadosa de múltiplos portões pode provavelmente resolver problemas de preenchimento de moldes.

- Undercuts e formas reentrantes causam custos adicionais tanto em molde produção e em moldagem hora (o funcionamento do núcleo lateral aumenta muito frequentemente o ciclo de tempo)

Podem muitas vezes ser evitadas através da utilização de métodos de montagem simples aplicados a dois ou mais componentes.

Um dos mais favorecidos é o encaixe de interferência em que um componente tem um clipe ou outro dispositivo que se liga fortemente à outra parte e mantém os dois juntos (cf. a conta poppet).

A soldadura por fricção, placa quente, ou meios ultra-sónicos também podem ser utilizados, mas em geral, a cimentação com adesivos à base de solventes ou solventes não é recomendada para o moldador personalizado devido aos riscos de incêndio e toxicidade e aos problemas de recuperação de solventes.

- Evite a utilização de moldado em encartes se possível.

Utilizar, em vez disso, inserções de estacas ou de mola em furos cegos, que são mais fáceis de fazer através de moldagem por injecção.

A moldagem por inserção é muitas vezes um desperdício de tempo, tanto do operador como da máquina, que é geralmente a parte mais cara do processo.

- Dê o máximo generoso radius possível.

Os cantos afiados, tanto externos como internos, são criadores de stress natural. Ainda assim, um raio de 0,06 in (1 -5 mm) aliviará significativamente a situação e aumentará a resistência ao impacto em cinco ou dez vezes.

Os desenhadores de componentes de moldagem por injecção podem exigir algo difícil de moldar. Como o produtor de uma marca bem conhecida de fabricantes de ferramentas manuais colocou-a num anúncio: "Ocasionalmente, tão raramente, de facto, ,that, sente-se bastante culpado por mencioná-lo, Os designers têm sido conhecidos por criarem coisas que são apenas um pouco difíceis de fazer.

Os desenhadores podem estar a trabalhar num estado de ignorância-ignorância das condições de serviço de um componente, ignorância do desempenho de serviço de um material, e ignorância dos muitos factores envolvidos no processo de concepção de componentes até à moldagem completa de plástico.

Existe uma necessidade de educação, mas existe uma necessidade de consulta e cooperação ainda maior. A ligação regular entre o utilizador final, os desenhadores de componentes, os desenhadores de moldes e os técnicos de moldagem evitará que muitos destes problemas surjam.

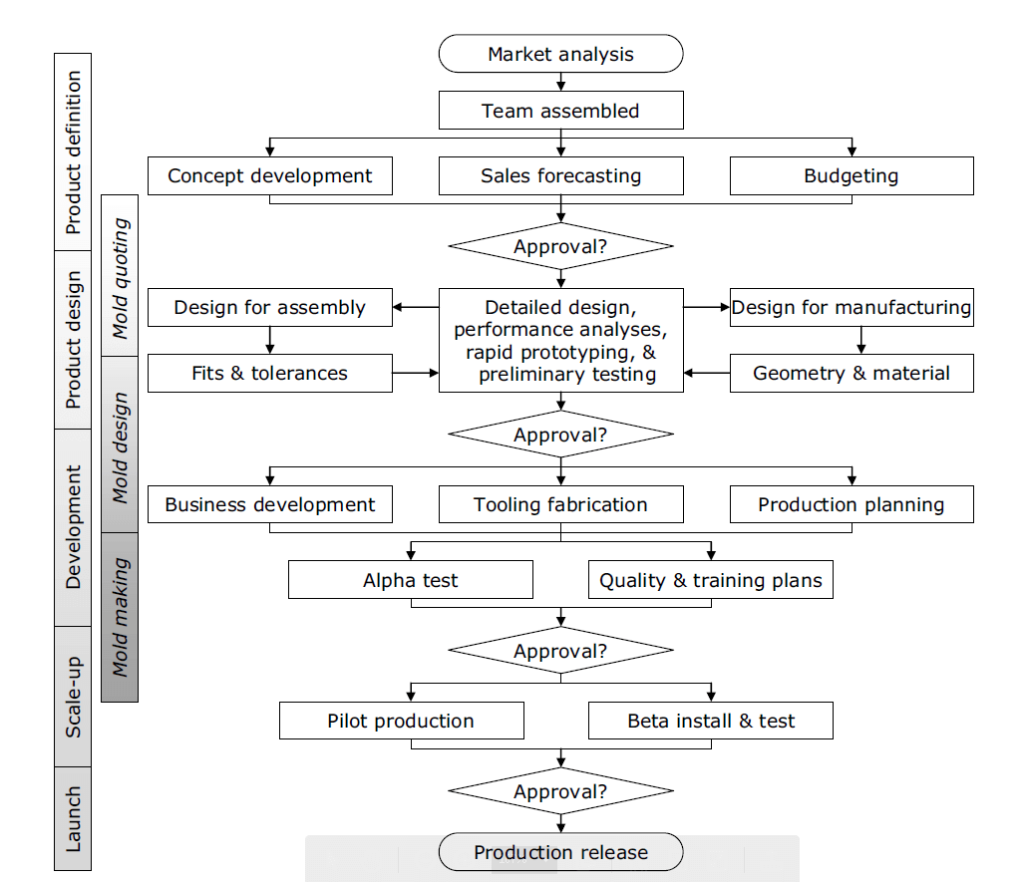

Exemplo de uma abordagem à concepção de moldagem por injecção:

1. Definir a finalidade e o desempenho do produto de moldagem por injecção.

2. Determinar se o produto tem limitações de espaço e carga.

3. Definir como o produto de moldagem por injecção será exposto a tensões ambientais durante a sua função pretendida.

4. Escolher dois ou três materiais que pareçam satisfazer as condições ambientais e os requisitos de resistência.

5. Realizar vários ensaios com diferentes materiais e geometrias para avaliar a sua aptidão para o pedido em consideração.

6. Realizar uma análise exaustiva da relação custo-eficácia dos desenhos dos ensaios. Determinar diferentes níveis de desempenho e custos associados a cada nível de desempenho, na medida do possível com os dados disponíveis.

7. Determinar o método de fabrico mais adequado à concepção do produto de moldagem por injecção.

8.Com a avaliação preliminar, seleccionar as alternativas mais lógicas e preparar uma concepção detalhada do produto.

9.Com base na concepção detalhada do produto final, determinar a concepção provável, o material e o processo de fabrico.

10. Se necessário, construir um modelo para testar a eficácia do produto.

11. Criar protótipos.

12. Desenvolver e testar protótipos de produtos para determinar se servem o fim pretendido.

13. Com base no teste do protótipo, o fabricante do molde deve redesenhar o produto.

14. Testar novamente.

15. Os testes de campo devem ser conduzidos.

16. Adicionar instruções sobre como utilizar o software.

17. Design pronto

Resolução de problemas de moldagem por injecção

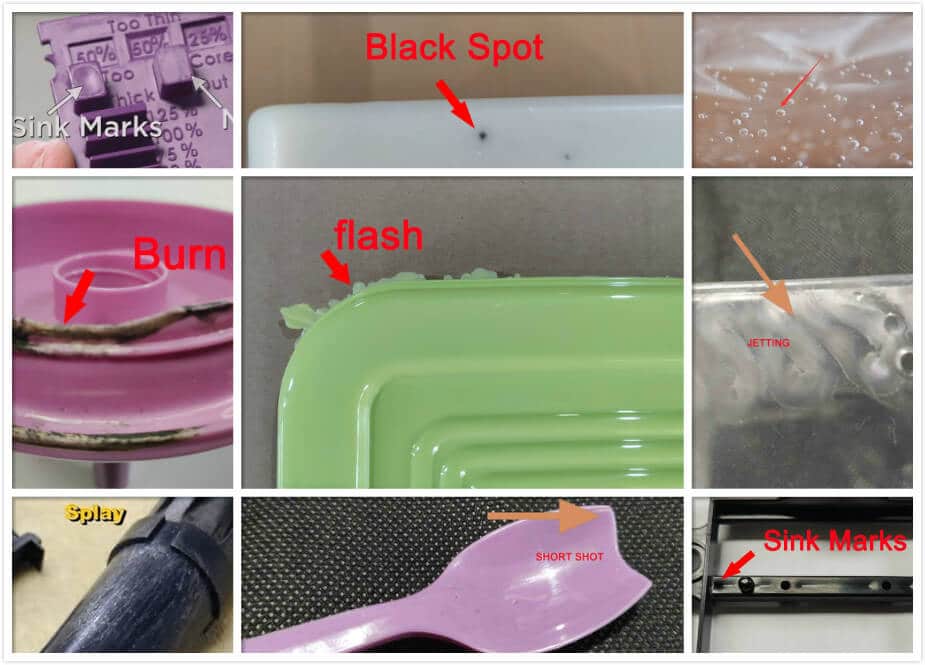

1. Tiro curto: As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm arestas irregulares e incompletas. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas.

2, Encolhimento: Ocasionalmente, um local: 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas em condições de pouca luz.

3, Flash: Uma borda parcial com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais: 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap.

4. Bolhas de ar: As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas: 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas.

5. Linha de soldadura: Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido.

6, Queimadura: não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente.

7, Manchas negras: as impurezas negras são evidentes na superfície das peças de plástico, causadas principalmente pela utilização de materiais mistos.

8. Descoloração: A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada.

9. Rugas: As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui.

10. Deformação: As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP.

11. Materiais errados: Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas.

12. Cingir-se ao molde: Parte plástica incompleta permanecendo na cavidade, em contraste com a parte curta, ou devido à falta de desenho do sistema de ejecção do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos.

13. Raspadinha: A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície.

14, Over-flow: É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação.

Clique para mais informações quanto à resolução de problemas de moldagem por injecção.