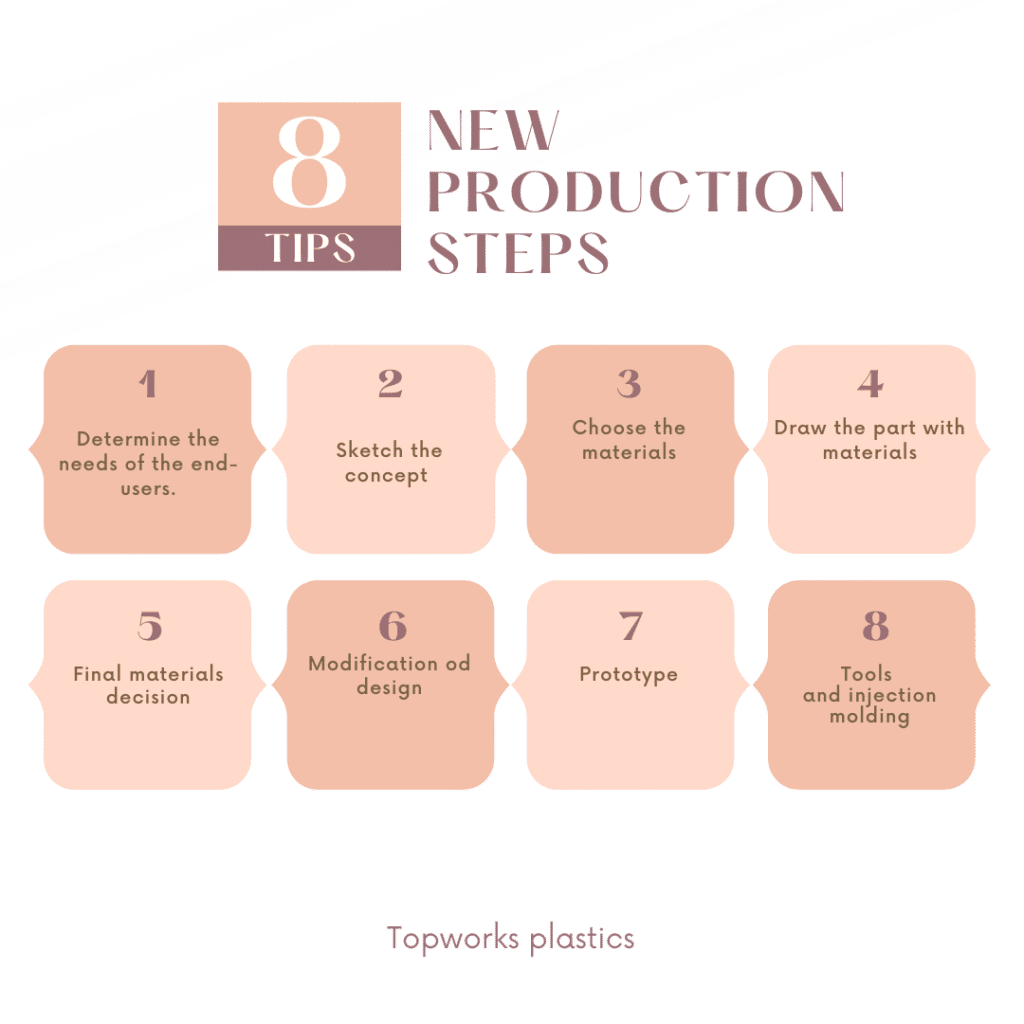

É possível concetualizar, conceber e desenvolver componentes de plástico da forma mais eficiente, mas há uma série de fases (algumas das quais se sobrepõem umas às outras) que têm de ser concluídas antes de tal ser possível.

Eis como a peça é concebida em termos simples.

- Determinar as necessidades dos utilizadores finais.

- Esboçar o conceito

- Selecionar os materiais

- Desenhar a peça com materiais

- Escolher o material correto

- Simplificar o fabrico

- Protótipo

- Ferramentas e fabrico

O processo de conceção pode envolver várias actividades que decorrem em simultâneo, mas estas são discutidas separadamente em diferentes fases.

Definição dos requisitos do utilizador final

Ao longo de todo o processo de desenvolvimento do produto, é fornecida uma descrição exaustiva e completa das especificações e dos critérios de utilização final.

Os engenheiros e projectistas criam o produto com base nestes requisitos, o que constitui a primeira etapa do processo de construção.

Não é possível utilizar produtos não conformes.

Um produto deve ser concebido em função da sua utilização final prevista e não da sua qualidade.

Ao definir produtos sólidos, devem ser utilizados termos como "forte" ou "transparente". Como não é tão simples, determinar a aparência de um produto e o que ele deve suportar é muito mais difícil.

No entanto, apesar de todas as utilizações possíveis de um produto, a sua utilização pode ser difícil de medir quando se considera a potencial utilização incorrecta desse produto. Em geral, aplica-se à substituição de produtos existentes por novos (por exemplo, numa base de conversão para metal), mas não à produção de produtos completamente novos.

Pode ser difícil antecipar especificações como estas.

O objetivo desta fase é, normalmente, criar protótipos (ou modelos) para garantir que a nossa compreensão das especificações de utilização final é completa.

Devem ser tidos em consideração vários factores, incluindo a carga estrutural, o ambiente, a especificação das dimensões e os requisitos normalizados.

Há vários factores a considerar e definir no que diz respeito aos tipos de carga, velocidades, tempo de carga e frequência de carga. Considerar a carga durante a montagem, transporte, armazenamento e utilização do produto. Os componentes de plástico são frequentemente concebidos para garantir que, quando um produto é enviado e armazenado, é corretamente embalado.

Para além de avaliar as situações de carga típicas da peça, o fabricante deve também considerar os piores cenários. É crucial determinar qual o lado da carga que será mais afetado em caso de falha.

Os produtos mal concebidos têm maior probabilidade de falhar, enquanto os produtos que não têm em consideração a utilização incorrecta também falharão. É especialmente importante que os designers de produtos garantam que os seus projectos são fiáveis quando a falha pode causar ferimentos graves.

Dado que as propriedades dos materiais plásticos são extremamente sensíveis às condições ambientais, é essencial especificar as condições ambientais previstas para a sua utilização. Para além da exposição à radiação e da humidade relativa, são igualmente necessários um ambiente químico e uma temperatura. Durante a montagem e o armazenamento dos artigos, as condições ambientais a respeitar (fornos para a cura de tintas, ácidos, colas, etc.) devem ser cuidadosamente examinadas. Não é recomendável uma temperatura suficientemente elevada para provocar a fluência ou a degradação oxidativa, nem uma temperatura suficientemente baixa para provocar a fluência.

Mais uma vez, a chave para evitar a utilização incorrecta é antecipá-la, formando os piores cenários e especificando os requisitos com antecedência. Os produtos químicos presentes no produto e quaisquer riscos de exposição aos raios UV devem ser claramente apresentados se o produto se destinar a ser utilizado no exterior.

As medições de peças de plástico, bem como os seus acabamentos de superfície, são frequentemente críticos por razões práticas. Os custos de desenvolvimento e de ferramentas são significativamente afectados por diferenças na tolerância de medição.

Em determinadas aplicações, os plásticos são regulados por determinadas agências. É importante saber que agência é responsável por um determinado produto.

Se seguir este passo corretamente, a conformidade com estas normas deve ser fácil. O grau de um material (inflamabilidade, qualidade alimentar, etc.) ou a norma de desempenho podem ser verificados (blindagem EMI, por exemplo).

Os protótipos ou a pré-produção são frequentemente necessários para avaliar um produto.

O custo máximo do produto e o intervalo de substituição são também especificados durante a primeira fase de desenvolvimento.

O objetivo da equipa de desenvolvimento do produto é desenvolver um produto que seja atrativo e acessível (ou seja, o design mais eficiente). Da mesma forma, outras restrições relacionadas com o mercado, como o tamanho, a cor e a forma, também devem ser quantificadas. Como os valores estéticos são difíceis de quantificar, os modelos (protótipos sem componentes funcionais) são uma óptima forma de os comunicar.

Uma empresa deve também considerar a duração do material, bem como o tipo de material a utilizar.

É fundamental conceber produtos e processos com os custos mais baixos possíveis (ou seja, os projectos mais eficientes). As restrições relacionadas com o mercado, como a cor e o tamanho, devem ser sempre comunicadas aos consumidores.

Um primeiro esboço de conceito

Uma vez definidos os requisitos do produto, a equipa de desenvolvimento do produto colabora com os designers industriais para criar os primeiros esboços.

Estes esboços são frequentemente renderizações em 3D, em vez de desenhos CAD.

Fig. 3.5

Destacar e detalhar as áreas da peça que necessitam de atenção especial. É importante determinar se uma determinada dimensão ou função é fixa ou variável.

As funções fixas são aquelas em que o designer não pode exprimir a sua criatividade relativamente à conceção do produto (por exemplo, dimensões que foram definidas por uma norma). Uma função variável está a ser concebida na fase adequada.

A Fig. 3.5 mostra um bocal típico de uma mangueira de jardim.

A tarefa consiste em desenhar um bocal de mangueira totalmente em plástico. É possível que 10 desenhadores concebam a mangueira a partir das mesmas especificações.

Uma vez que certas dimensões são definidas por normas, não há espaço para criatividade ou variação. Uma vez que estas dimensões são reguladas por normas, por exemplo, as dimensões interiores da rosca de entrada permanecerão as mesmas.

Outras características, no entanto, podem variar muito de um modelo para outro, incluindo a forma e o modo como o produto fecha o fluxo de água.

Fig. O bocal da Fig. 3.5 é muito semelhante ao de plástico. Muito provavelmente, os projectistas de peças de plástico foram fortemente influenciados pelos designs de metal.

O outro bocal de plástico tem, no entanto, um design completamente diferente do da Fig.3.5. Este produto tem uma imagem completamente diferente.

Numa aplicação de peça de substituição como esta, é melhor seguir as especificações do que a peça existente.

Os designers terão dificuldade em copiar o design existente quando virem a funcionalidade dos componentes metálicos.

Os designers que não pensam fora da caixa têm menos probabilidades de serem inovadores e criativos. Isto pode levar a reduções significativas de custos ou de qualidade, bem como a melhorias de qualidade.

Além disso, a não realização de uma análise exaustiva dos produtos dos concorrentes pode aumentar as hipóteses de infração de desenhos ou modelos patenteados.

Uma vez determinados os requisitos de utilização final de uma peça, os designers podem começar a procurar materiais plásticos adequados para utilizar no seu processo de seleção e triagem de materiais. Estas decisões são tomadas com base no facto de as características físicas de um determinado material plástico corresponderem às definidas pelo utilizador final.

Há mais materiais plásticos disponíveis do que nunca, o que dá aos designers a oportunidade de encontrar o material ideal para os seus projectos.

Para o processo inicial de seleção de materiais, é normalmente vantajoso identificar vários candidatos potenciais (por exemplo, 3-6 formulações/graus específicos).

Selecionar o material ideal pode ser um desafio devido à vasta gama de qualidades disponíveis. Ao tomar a sua decisão, tenha em conta as propriedades que não podem ser alteradas através do design para identificar o material que melhor se adequa às suas necessidades de aplicação.

Estas características não podem ser alteradas: a transparência, a resistência química e a temperatura de amolecimento são requisitos indiscutíveis.

A moldagem por injeção de policarbonato, por exemplo, não é adequada para o fabrico de recipientes de gasolina devido à sua incapacidade de resistir aos hidrocarbonetos. Além disso, devido à sua natureza opaca ou translúcida, o polietileno de alta densidade não se presta bem a aplicações em janelas.

Infelizmente, em nenhum dos casos será possível encontrar uma solução permanente através de uma nova conceção da peça.

| Materiais | Os fabricantes de plásticos seleccionam frequentemente um tipo de plástico padrão para uma aplicação semelhante ou com base nas recomendações do fornecedor. No entanto, estas resinas podem não ser as melhores. Na seleção do plástico, há muitos factores a considerar, incluindo: |

|---|---|

| Calor: A tensão criada por condições normais e extremas de utilização e durante os processos de montagem, acabamento e expedição. | |

| A resistência química é uma propriedade que afecta o desempenho da peça quando sólidos, líquidos ou gases estão em contacto. | |

| Aprovações de agências: Normas desenvolvidas pelo governo ou pelo sector privado para propriedades como a resistência ao calor, a inflamabilidade e o desempenho mecânico e elétrico. | |

| Montagem: Durante o processo de montagem na fábrica de plásticos, o plástico é colado, fixado mecanicamente e soldado. | |

| Acabamento: Capacidade de o material sair do molde com os valores de aparência desejados, tais como brilho e suavidade. | |

| Preço: O preço da resina, os custos de fabrico, manutenção, montagem, desmontagem e outros custos para reduzir a mão de obra, os acabamentos e as ferramentas. | |

| Acesso: A disponibilidade de resina do ponto de vista da quantidade necessária para a produção do fabricante de plástico. | |

| Projeto | Um ângulo de inclinação facilita a remoção de uma peça arrefecida e acabada de um molde. Os ângulos de inclinação são um componente essencial da moldagem por injeção. A minimização da fricção durante o processo de libertação da peça permite obter um acabamento uniforme da superfície e reduzir o desgaste do molde na fábrica de plásticos. |

| O ângulo de tração é medido de acordo com a direção da tração. A maioria dos engenheiros de projeto sugere ângulos de inclinação de, pelo menos, 0,5° para a cavidade e 1,0° para o núcleo, para peças com inclinação suficiente. A ferramenta também tem de ser projectada com maior inclinação se for desejada uma superfície texturizada e superfícies de fecho em aço. | |

| Espessura da parede | A espessura da parede das peças moldadas por injeção é também uma consideração importante. Uma peça moldada por injeção do fornecedor de produtos de plástico com uma espessura de parede adequada e uniforme é menos propensa a problemas estruturais e cosméticos. |

| A maioria das resinas tem uma espessura de parede típica que varia entre .04 - .150. No entanto, recomenda-se que obtenha especificações de espessura para o(s) seu(s) material(ais) de escolha consultando um moldador por injeção/engenheiro de projeto e um fabricante de plásticos. | |

| A espessura da parede deve ser analisada durante o processo de conceção para garantir que as peças não se afundam, deformam ou se tornam não funcionais. | |

| Costeletas | Como as nervuras são utilizadas para reforçar as paredes das suas peças moldadas por injeção sem aumentar a sua espessura, são um componente valioso nas peças moldadas por injeção. O design das nervuras deve reduzir o comprimento do fluxo do molde ao projetar peças complexas e garantir que as nervuras estão adequadamente ligadas para aumentar a resistência da peça. |

| As nervuras não devem exceder 2/3 da espessura da parede, consoante o material utilizado. As nervuras largas podem criar problemas de afundamento e de conceção. É normal que um engenheiro de projeto e um fabricante de plástico retirem algum tecido para reduzir o encolhimento e manter a resistência. | |

| Se a altura das nervuras exceder 3 vezes a espessura da parede, isto pode resultar no facto de a peça ser curta/incapaz de ser preenchida. A colocação, a espessura e o comprimento das nervuras são factores críticos para determinar a viabilidade de uma peça nas suas fases iniciais de conceção. | |

| Portão | Numa peça moldada, uma porta é um ponto no qual o plástico líquido flui para dentro dela. As peças moldadas por injeção têm pelo menos uma porta, mas são frequentemente produzidas com várias portas. As localizações do canal e da comporta influenciam a orientação das moléculas de polímero e a forma como a peça encolhe durante o arrefecimento. Consequentemente, a localização da comporta afecta o design e a funcionalidade da sua peça. |

| O portão deve ser colocado no final de uma peça longa e estreita se esta tiver de ser reta. Recomenda-se a colocação de um portão no centro de peças que devem ser perfeitamente redondas. | |

| Com o contributo da sua equipa de fabricantes de plásticos, poderá tomar as melhores decisões relativamente à colocação de portas e pontos de injeção. | |

| Pino ejetor | Os pinos ejectores do molde (localizados no lado B/núcleo do molde) são utilizados para libertar peças de plástico de um molde depois de serem moldadas. O design e o posicionamento dos pinos ejectores devem ser considerados o mais cedo possível no processo pelos fabricantes de plásticos. Isto apesar de serem normalmente uma preocupação relativamente menor nas fases iniciais do projeto. As indentações e marcas podem resultar de pinos ejectores mal colocados, pelo que a colocação correcta deve ser considerada nas fases iniciais. |

| Os pinos ejectores estão normalmente localizados na parte inferior das paredes laterais, dependendo da tiragem, textura, profundidade e tipo de material. Poderá confirmar que a colocação inicial do pino ejetor estava correcta, revendo o desenho. Além disso, pode ser possível efetuar outras alterações para melhorar os resultados da produção. | |

| lava-loiça | As marcas de afundamento podem aparecer na peça de plástico moldada por injeção durante a moldagem por injeção quando o material encolhe mais nas áreas mais espessas, como as nervuras e as saliências. Neste caso, a marca de afundamento é causada pelo facto de as áreas mais espessas arrefecerem mais lentamente do que as mais finas, e as diferentes taxas de arrefecimento conduzem a uma depressão na parede adjacente. |

| As marcas de afundamento são formadas devido a vários factores, incluindo o método de processamento, a geometria da peça, a seleção do material e a conceção das ferramentas. A geometria e a seleção do material da peça podem não ser ajustadas com base nas suas especificações, mas existem várias opções para eliminar as áreas de afundamento. | |

| O afundamento pode ser influenciado pelo desenho da ferramenta (por exemplo, desenho do canal de arrefecimento, tipo de porta e tamanho da porta), dependendo da peça e da sua aplicação. A manipulação das condições do processo (por exemplo, pressão de empacotamento, tempo, fase de empacotamento e condições) também pode reduzir o afundamento. Além disso, pequenas modificações nas ferramentas (por exemplo, espuma ou assistência de gás) podem reduzir o afundamento. É melhor consultar o seu moldador por injeção e o fabricante de plástico relativamente ao método mais eficaz para minimizar o afundamento em peças moldadas por injeção. | |

| Linhas de separação | Para peças mais complexas e/ou formas complexas, é importante ter em atenção a localização da linha de corte. |

| A partilha do seu design com o seu moldador por injeção pode influenciar grandemente a produção e a funcionalidade do seu produto acabado, uma vez que os designers e os moldadores tendem a avaliar as peças de forma diferente. O desafio das linhas de corte pode ser abordado de várias formas. | |

| É importante estar ciente da importância da linha de separação ao projetar o seu conceito inicial, mas não se limita a isso. Poderá ser capaz de localizar outras localizações possíveis utilizando software CAD e análise do fluxo do molde. Quando trabalha com um moldador por injeção, ele tem em mente a utilização final da sua peça e ajuda-o a determinar onde as linhas de partição devem ser colocadas. | |

| Características especiais | É essencial conceber peças de plástico para que as ferramentas do molde possam abri-las e ejectá-las sem dificuldade. Os moldes de injeção libertam as peças separando os dois lados em direcções opostas. Uma ação lateral pode ser necessária em alguns casos, onde características especiais como furos, cortes inferiores ou ombros impedem que a libertação ocorra. |

| O descaroçamento é puxado numa direção oposta à da separação do molde como uma ação lateral. Em alguns casos, os custos podem aumentar devido a esta flexibilidade no design da peça. | |

| Ao conceber e desenvolver um produto, é essencial para si (fabricantes de plásticos) ter o moldador por injeção e o engenheiro certos do seu lado. Se trabalhar com eles, pode evitar muitos problemas. Ao integrar estes elementos no processo de conceção do seu produto e ao trabalhar com um engenheiro de plásticos que tenha experiência com estes materiais, o seu objetivo será colocar o seu produto no mercado da forma mais rápida e económica possível. |

Estas características podem ser utilizadas para acelerar o processo de seleção de materiais plásticos, eliminando famílias inteiras de materiais com características semelhantes. Ao fazê-lo, elimina-se a necessidade de muitos potenciais candidatos a materiais plásticos.

A seleção de materiais pode ser complicada pela presença de revestimentos, aditivos e tecnologia de co-injeção. Os revestimentos podem afetar a resistência química, a dureza e a resistência à abrasão, ao mesmo tempo que conferem às peças um acabamento atraente.

A seleção do material deve ter sempre em conta a aplicação pretendida; a utilização de materiais inadequados como revestimentos pode complicar ainda mais as coisas.

A composição, também designada por mistura por fusão, é uma técnica que permite alterar as propriedades dos materiais plásticos.

Os polímeros podem ser concebidos para melhorar as suas propriedades mecânicas, desde que seja respeitada a temperatura de aplicação adequada.

Normalmente, os projectistas têm em conta o módulo de um material quando o seleccionam para aplicações de substituição de metal.

Os metais representam um desafio devido à sua dureza e rigidez; a maioria dos plásticos rígidos, por outro lado, tendem a ser bastante frágeis (por exemplo, muitos tipos reforçados com vidro que exibem tanto rigidez como fragilidade).

Os polímeros de engenharia que possuem níveis de reforço mais baixos ou que não são reforçados têm frequentemente um desempenho melhor do que os seus homólogos reforçados.

Valores baixos de módulo podem levar a uma rápida fluência, mas a geometria da peça ainda pode ser alterada (tornando as nervuras mais profundas para acomodar).

Seleção do material no início

Neste caso, as aplicações podem beneficiar da comparação e aprendizagem sobre vários materiais candidatos. Cada material tem as suas próprias propriedades e geometrias distintas.

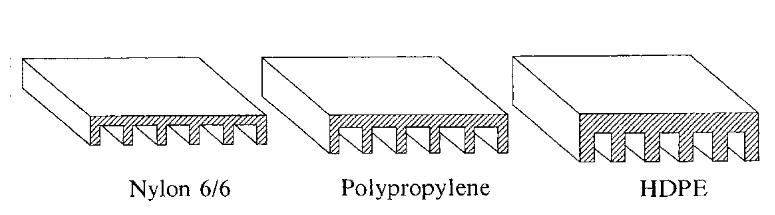

Os projectistas podem ter em conta aplicações que envolvam cargas estáticas ou exposição a solventes orgânicos em polietileno de alta densidade, nylon 6/6 e polipropileno.

Os projectistas têm em conta as vantagens de cada material quando fazem a seleção de materiais. Cada peça tem de ser meticulosamente projectada antes de se poder tomar qualquer decisão final sobre a escolha do material. Além disso, a quantidade de energia consumida e os tempos de produção de cada peça serão diferentes em conformidade.

O nylon 6/6 é mais caro por unidade de peso ou volume do que o nylon 6, no entanto, as vantagens da espessura reduzida do material e dos tempos de ciclo mais curtos podem compensar parcialmente este custo mais elevado por unidade.

Fig. 3.6

A Figura 3.6 mostra geometrias de duas partes com valores de rigidez idênticos. As secções têm valores exactos de módulos e momentos de inércia (onde qualquer dimensão pode ser escolhida) ajustados para diferenças de material.

Embora o exemplo dado tenha uma geometria simples, outras características geométricas podem afetar o desempenho e a montagem de um dispositivo, dependendo das especificações do seu material.

Nesta fase, os designers não precisam de selecionar um material principal para a conceção do produto. No entanto, os materiais flexíveis podem ainda ser utilizados se surgir um problema inesperado mais tarde no processo de desenvolvimento, como durante a prototipagem e a produção.

Infelizmente, parece improvável que qualquer um destes candidatos possa fazer o trabalho adequadamente.

Cada um dos materiais considerados tem as suas vantagens e desvantagens. Os projectistas podem ter um material favorito com base na experiência, o que pode ser útil quando se trabalha com materiais familiares; no entanto, outras opções podem ser mais adequadas.

Infelizmente, as decisões baseadas apenas no custo dos materiais ou do fabrico negligenciam frequentemente o desempenho ou outras vantagens.

Os candidatos devem ser avaliados com base nos seus custos de transformação, desempenho na utilização final e características globais de fabrico.

Os projectistas podem selecionar os materiais mais adequados, considerando cuidadosamente as suas propriedades e características, utilizando um sistema de classificação quase objetivo.

Embora as classificações numéricas individuais de uma casa possam por vezes ser subjectivas, creio que se baseiam em dados numéricos reais.

Depois de considerar todos os factores, será utilizado um processo semi-quantitativo para selecionar os melhores candidatos materiais com base no equilíbrio.

Uma vez escolhidos o desenho inicial e o material, devem ser feitas modificações para o fabrico. A experiência dos engenheiros de processo e dos engenheiros de ferramentas é inestimável neste domínio.

A moldabilidade é essencial na conceção de peças. Os projectistas devem considerar a forma como as diferentes fases do processo de moldagem por injeção afectam a geometria da peça.

Cada fase da moldagem por injeção, desde o enchimento e embalagem do molde até ao arrefecimento e ejeção, tem os seus próprios requisitos específicos.

Na prática, a peça deve ser modificada com ângulos de inclinação para facilitar a ejeção e o fluxo da peça (e reduzir as concentrações de tensão), raios para melhorar o fluxo e textura da superfície para melhorar o aspeto visual devido à quebra de material das marcas de afundamento no lado da parede das nervuras.

Estas são apenas algumas das potenciais modificações que poderão ser necessárias do ponto de vista do fabrico.

Uma vez efectuadas as modificações, é importante avaliar o seu efeito no desempenho da peça na sua utilização final. As alterações de conceção, tais como a adição de ângulos de inclinação às nervuras, podem ter um impacto significativo nas deformações máximas ou nas tensões causadas pela carga de serviço, por isso, certifique-se de que tem em conta este facto ao efetuar as modificações.

A Figura 3.9 apresenta uma lista de verificação para a conceção da peça que pode ser utilizada durante o planeamento ou as verificações finais para garantir que todos os aspectos do fabrico e da montagem foram tidos em conta.

Nesta fase, é normalmente criado um protótipo do desenho final da peça para verificar a sua viabilidade de fabrico e o seu desempenho.

A criação de protótipos é essencial, uma vez que todos os processos (por exemplo, simulações de moldagem ou trabalho de conceção do desempenho) que foram efectuados até agora são puramente teóricos.

As peças de plástico moldadas requerem uma atenção especial, uma vez que muitos problemas relacionados com o fabrico, tais como o aspeto e a resistência da linha de soldadura, o empeno, as marcas de afundamento, etc., não podem ser previstos antecipadamente.

A criação de protótipos de peças a partir do material de produção desejado é essencial para obter resultados realistas. Isto pode implicar a construção de uma ferramenta (ou unidade) de cavidade única para componentes mais pequenos ou de ferramentas suaves (normalmente simplificadas) para artigos maiores.

A criação de protótipos pode ser dispendiosa e demorada. No entanto, é mais eficaz detetar problemas de desempenho no fabrico ou na utilização final com uma única cavidade ou ferramenta macia do que com várias cavidades de ferramentas duras, para evitar o grande retrabalho posterior.

Para reduzir as despesas de retrabalho das ferramentas, devem ser respeitadas as práticas de segurança do aço.

A moldagem por injeção de baixo volume (a maior parte é inferior a 100 unidades) é inestimável para testar funções de engenharia e processos de fabrico. Mas há outro tipo de prototipagem que é muito mais rápido - a prototipagem rápida. Estes modelos podem ser criados rapidamente (em horas ou mesmo dias) e servem como modelos valiosos para comunicação e funcionalidade limitada muito antes de a ferramenta real ser construída.

Depois de as peças e as ferramentas protótipo terem sido avaliadas e modificadas, podem ser construídas ferramentas de pré-produção ou ferramentas de produção.

É comum começar o trabalho de base nas ferramentas antes do prazo, para poupar tempo. Depois de estas ferramentas terem sido construídas e testadas, o fabrico pode começar.