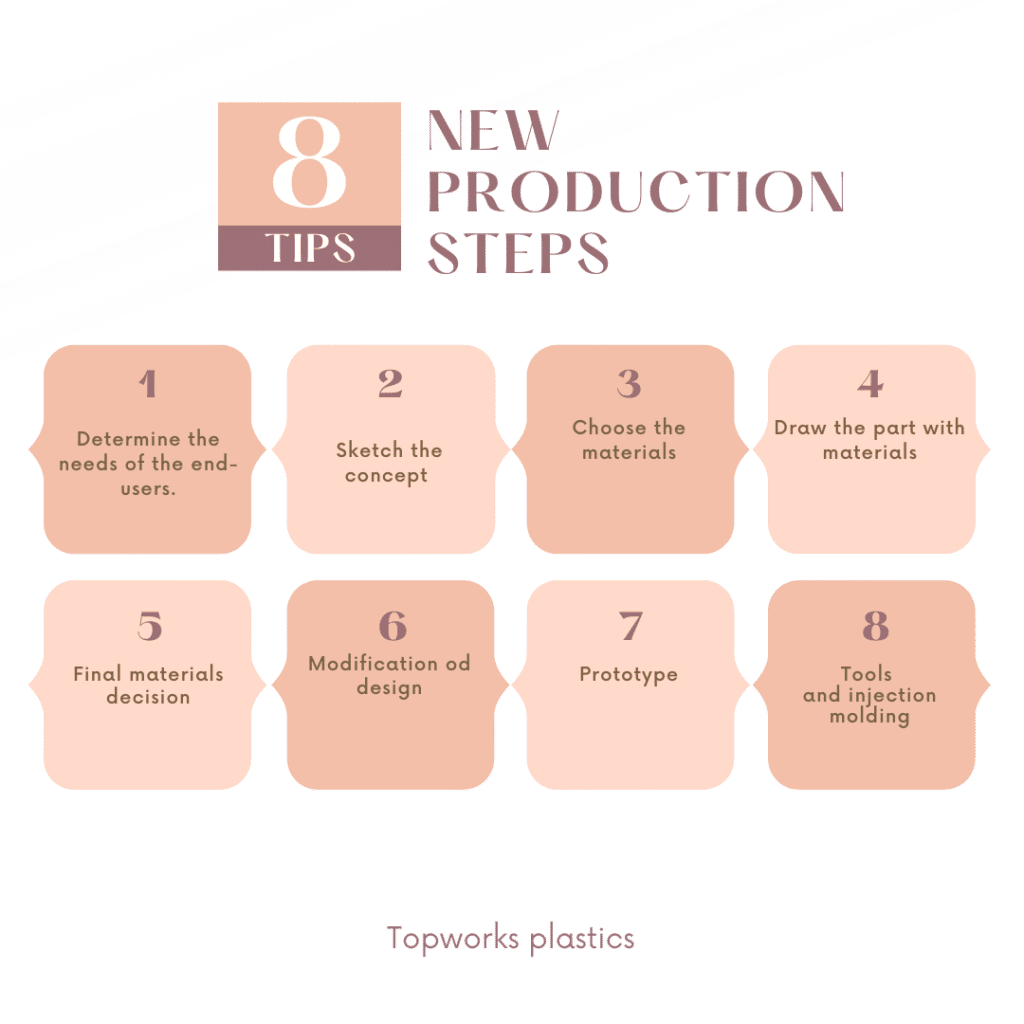

Es posible conceptualizar, diseñar y desarrollar componentes de plástico de la forma más eficiente, pero hay una serie de fases (algunas de las cuales se solapan entre sí) que deben completarse antes de poder lograrlo.

Así es como está diseñada la pieza en términos sencillos.

- Determinar las necesidades de los usuarios finales.

- Esbozar el concepto

- Elegir los materiales

- Dibujar la pieza con los materiales

- Elija el material adecuado

- Simplificar la fabricación

- Prototipo

- Herramientas y fabricación

El proceso de diseño puede implicar varias actividades que ocurren simultáneamente, pero se analizan por separado en distintas fases.

Definición de las necesidades del usuario final

A lo largo de todo el proceso de desarrollo del producto se ofrece una descripción completa y minuciosa de las especificaciones y los criterios de uso final.

Ingenieros y diseñadores crearán el producto basándose en estos requisitos, que es el primer paso del proceso de construcción.

No es posible utilizar productos no conformes.

Un producto debe diseñarse en función de su uso final previsto, más que de su calidad.

A la hora de definir los productos sólidos, hay que utilizar términos como "resistente" o "transparente". Al no ser tan sencillo, determinar el aspecto que debe tener un producto y lo que debe resistir es mucho más difícil.

Sin embargo, a pesar de todos los usos posibles de un producto, su utilización puede ser difícil de medir si se tiene en cuenta el posible uso indebido de ese producto. En general, se aplica a la sustitución de productos existentes por otros nuevos (por ejemplo, en una conversión a base de metal), pero no cuando se fabrican productos completamente nuevos.

Puede ser difícil anticiparse a especificaciones como éstas.

El objetivo de esta fase suele ser crear prototipos (o modelos) para asegurarnos de que nuestro conocimiento de las especificaciones de uso final es completo.

Hay que tener en cuenta una serie de factores, como la carga estructural, el entorno, las especificaciones de tamaño y los requisitos normativos.

Hay varios factores que deben tenerse en cuenta y definirse cuando se trata de tipos de carga, velocidades, tiempo de carga y frecuencia de carga. Tenga en cuenta la carga durante el montaje, el transporte, el almacenamiento y el uso del producto. Los componentes de plástico suelen estar diseñados para garantizar que, cuando se envía y almacena un producto, éste esté correctamente embalado.

Además de evaluar las situaciones típicas de carga de la pieza, el fabricante debe considerar también los peores escenarios. Es crucial determinar qué lado de la carga se verá más afectado si falla.

Los productos mal diseñados tienen más probabilidades de fallar, mientras que los productos que no han tenido en cuenta el mal uso también fallarán. Es especialmente importante que los diseñadores de productos se aseguren de que sus diseños son fiables cuando un fallo pueda causar lesiones graves.

Dado que las propiedades de los materiales plásticos son extremadamente sensibles a las condiciones ambientales, es esencial especificar las condiciones ambientales previstas para su uso. Además de la exposición a la radiación y la humedad relativa, también se requiere un entorno químico y una temperatura.Cuando se ensamblan y almacenan artículos, deben examinarse cuidadosamente las condiciones ambientales que deben cumplirse (hornos para el curado de pinturas, ácidos, adhesivos, etc.). No se recomienda una temperatura lo suficientemente alta como para que se produzca fluencia o degradación oxidativa, ni una temperatura lo suficientemente baja como para que se produzca fluencia.

Una vez más, la clave para evitar el uso indebido es anticiparse a él, formarse las hipótesis más pesimistas y especificar los requisitos de antemano. Las sustancias químicas del producto y cualquier riesgo de exposición a los rayos UV deben estar claramente indicados si el producto está destinado a un uso exterior.

Las medidas de las piezas de plástico, así como sus acabados superficiales, suelen ser críticas por razones prácticas. Los costes de utillaje y desarrollo se ven afectados significativamente por las diferencias en la tolerancia de las mediciones.

En determinadas aplicaciones, los plásticos están regulados por ciertas agencias. Es importante saber qué agencia es responsable de un determinado producto.

Si sigue este paso correctamente, cumplir estas normas debería ser fácil. Se puede verificar el grado de un material (inflamabilidad, calidad alimentaria, etc.) o la norma de rendimiento (blindaje EMI, por ejemplo).

Los prototipos o la preproducción suelen ser necesarios para evaluar un producto.

El coste máximo del producto y el intervalo de sustitución también se especifican durante la primera fase de desarrollo.

El objetivo del equipo de desarrollo del producto es desarrollar un producto que sea atractivo y asequible (es decir, el diseño más eficiente). Del mismo modo, también deben cuantificarse otras restricciones relacionadas con el mercado, como el tamaño, el color y la forma. Como los valores estéticos son difíciles de cuantificar, los modelos (prototipos sin componentes funcionales) son una forma estupenda de comunicarlos.

Una empresa también debe tener en cuenta cuánto durará el material, así como el tipo de material que se utilizará.

Diseñar productos y procesos para que tengan los costes más bajos posibles (es decir, los proyectos más eficientes) es crucial. Las limitaciones relacionadas con el mercado, como el color y el tamaño, deben comunicarse siempre a los consumidores.

Un primer boceto

Una vez definidos los requisitos del producto, el equipo de desarrollo colaborará con los diseñadores industriales para crear los primeros bocetos.

Estos bocetos suelen ser representaciones en 3D, más que dibujos CAD.

Fig. 3.5

Resalte y detalle las zonas de la pieza que requieren una atención especial. Es importante determinar si una determinada dimensión o función son fijas o variables.

Las funciones fijas son aquellas en las que el diseñador no puede expresar su creatividad sobre el diseño del producto (por ejemplo, dimensiones que han sido establecidas por una norma). Una función variable se diseña en la fase adecuada.

La Fig. 3.5 muestra una boquilla típica de una manguera de jardín.

La tarea consiste en diseñar una tobera de manguera totalmente de plástico. Es posible que 10 diseñadores diseñen la tobera partiendo de las mismas especificaciones.

Dado que ciertas dimensiones están fijadas por normas, no hay margen para la creatividad o la variación. Como estas dimensiones están reguladas por normas, por ejemplo, las dimensiones interiores de la rosca de entrada seguirán siendo las mismas.

Otras características, sin embargo, pueden variar mucho de un diseño a otro, como la forma y el modo en que el producto cierra el paso del agua.

La boquilla de la Fig. 3.5 es muy similar a la de plástico. Lo más probable es que los diseñadores de piezas de plástico estuvieran muy influidos por los diseños metálicos.

Sin embargo, la otra tobera de plástico tiene un diseño completamente distinto al de la Fig. 3.5. Este producto tiene una imagen completamente diferente.

En una aplicación de pieza de repuesto como ésta, es mejor seguir las especificaciones que la pieza existente.

A los diseñadores les resultará difícil copiar el diseño existente una vez que vean la funcionalidad de los componentes metálicos.

Los diseñadores que no piensan con originalidad tienen menos probabilidades de ser innovadores y creativos. Esto puede dar lugar a importantes reducciones de costes o de calidad, así como a mejoras de la calidad.

Además, no realizar un análisis exhaustivo de los productos de la competencia puede aumentar las posibilidades de infringir diseños patentados.

Una vez determinados los requisitos de uso final de una pieza, los diseñadores pueden empezar a buscar materiales plásticos adecuados para utilizarlos en su proceso de selección y cribado de materiales. Estas decisiones se toman en función de si las características físicas de un determinado material plástico cumplen las establecidas por el usuario final.

Hay más materiales plásticos disponibles que nunca, lo que brinda a los diseñadores la oportunidad de encontrar el material ideal para sus proyectos.

Para el proceso inicial de selección de materiales, suele ser beneficioso identificar varios candidatos potenciales (por ejemplo, 3-6 formulaciones/grados específicos).

Seleccionar el material ideal puede ser todo un reto debido a la gran variedad de calidades disponibles. A la hora de tomar una decisión, tenga en cuenta las propiedades que no pueden modificarse mediante el diseño para determinar qué material se adapta mejor a las necesidades de su aplicación.

Estas características no pueden alterarse: la transparencia, la resistencia química y la temperatura de reblandecimiento son requisitos indiscutibles.

El moldeo por inyección de policarbonato, por ejemplo, es inadecuado para fabricar recipientes de gasolina debido a su incapacidad para resistir los hidrocarburos. Además, debido a su naturaleza opaca o translúcida, el polietileno de alta densidad no se presta bien a las aplicaciones de ventanas.

Por desgracia, en ninguno de los dos casos se encontrará una solución permanente rediseñando la pieza.

| Materiales | Los fabricantes de plásticos suelen seleccionar un grado estándar de plástico para una aplicación similar o basándose en las recomendaciones de los proveedores. Sin embargo, estas resinas pueden no ser óptimas. En la selección de plásticos, hay muchos factores a tener en cuenta, entre ellos: |

|---|---|

| Calor: La tensión creada por las condiciones normales y extremas de uso y durante los procesos de montaje, acabado y envío. | |

| La resistencia química es una propiedad que afecta al rendimiento de la pieza cuando entran en contacto sólidos, líquidos o gases. | |

| Homologaciones de organismos: Normas desarrolladas por el gobierno o el sector privado para propiedades como la resistencia al calor, la inflamabilidad y el rendimiento mecánico y eléctrico. | |

| Ensamblaje: Durante el proceso de ensamblaje en la fábrica de plásticos, el plástico se pega, se fija mecánicamente y se suelda. | |

| Acabado: Capacidad del material para salir del molde con los valores de aspecto deseados, como brillo y suavidad. | |

| Precio: El precio de la resina, los costes de fabricación, mantenimiento, montaje, desmontaje y otros costes para reducir la mano de obra, el acabado y las herramientas. | |

| El acceso: La disponibilidad de resina desde el punto de vista de la cantidad necesaria para la producción de fabricante de plástico. | |

| Borrador | Un ángulo de desmoldeo facilita la extracción de una pieza acabada y refrigerada de un molde. Los ángulos de desmoldeo son un componente esencial del moldeo por inyección. Al minimizar la fricción durante el proceso de desmoldeo de la pieza, se consigue un acabado superficial uniforme y se reduce el desgaste del molde en la fábrica de plástico. |

| El ángulo de calado se mide en función de la dirección de tracción. La mayoría de los ingenieros de diseño sugieren ángulos de calado de al menos 0,5° para la cavidad y 1,0° para el núcleo para piezas con suficiente calado. La herramienta también debe diseñarse con más calado si se desea una superficie texturizada y superficies de cierre de acero. | |

| Espesor de pared | El grosor de la pared de las piezas moldeadas por inyección también es una consideración importante. Una pieza moldeada por inyección de un proveedor de productos de plástico con un grosor de pared adecuado y uniforme es menos propensa a sufrir problemas estructurales y estéticos. |

| La mayoría de las resinas tienen un espesor de pared típico que oscila entre 0,04 y 0,150. Sin embargo, se recomienda que obtenga las especificaciones de espesor para su(s) material(es) de elección consultando con un ingeniero de moldeo por inyección/diseño y fabricante de plástico. | |

| El grosor de las paredes debe analizarse durante el proceso de diseño para garantizar que las piezas no se hundan, deformen o dejen de ser funcionales. | |

| Costillas | Como las nervaduras se utilizan para reforzar las paredes de las piezas moldeadas por inyección sin aumentar su grosor, son un componente valioso en las piezas moldeadas por inyección. El diseño de las nervaduras debe reducir la longitud de flujo del molde al diseñar piezas complejas y garantizar que las nervaduras estén conectadas adecuadamente para aumentar la resistencia de la pieza. |

| Las nervaduras no deben superar los 2/3 del grosor de la pared, dependiendo del material utilizado. Unas nervaduras anchas pueden crear problemas de hundimiento y de diseño. Es habitual que el ingeniero de diseño y el fabricante de plásticos recorten parte del tejido para reducir la contracción y mantener la resistencia. | |

| Si la altura de las nervaduras es superior a 3 veces el grosor de la pared, la pieza puede quedar corta o no poder llenarse. La colocación, el grosor y la longitud de las nervaduras son factores críticos para determinar la viabilidad de una pieza en sus primeras fases de diseño. | |

| Puerta | En una pieza moldeada, una compuerta es un punto por el que fluye plástico líquido hacia su interior. Las piezas moldeadas por inyección tienen al menos una compuerta, pero a menudo se fabrican con varias. La ubicación de los canales y las compuertas influye en la orientación de las moléculas de polímero y en cómo se contrae la pieza durante el enfriamiento. En consecuencia, la ubicación de la compuerta afecta al diseño y la funcionalidad de la pieza. |

| La cancela debe colocarse al final de una pieza larga y estrecha si debe ser recta. Se recomienda colocar un portón en el centro de las piezas que deben ser perfectamente redondas. | |

| Con la aportación de su equipo de fabricantes de plásticos, podrá tomar decisiones óptimas sobre la colocación de las compuertas y los puntos de inyección. | |

| Pasador eyector | Las espigas eyectoras del molde (situadas en el lado B/núcleo del molde) se utilizan para liberar las piezas de plástico de un molde una vez moldeadas. Los fabricantes de plásticos deben tener en cuenta el diseño y la posición de los pivotes expulsores lo antes posible en el proceso. Y ello a pesar de que suelen ser una preocupación relativamente menor en las primeras fases del diseño. Las muescas y las marcas pueden deberse a una colocación incorrecta de los pasadores de expulsión, por lo que debe tenerse en cuenta la colocación adecuada en las primeras fases. |

| Las clavijas eyectoras suelen situarse en la parte inferior de las paredes laterales, dependiendo del calado, la textura, la profundidad y el tipo de material. Si revisa el diseño, podrá confirmar que la colocación inicial del pasador de expulsión era correcta. Además, es posible que pueda realizar otros cambios para mejorar los resultados de producción. | |

| Fregadero | Las marcas de hundimiento pueden aparecer en la pieza de plástico moldeada por inyección durante el moldeo por inyección cuando el material se contrae más en las zonas más gruesas, como las nervaduras y los resaltes. En este caso, la marca de hundimiento se debe a que las zonas más gruesas se enfrían más lentamente que las finas, y las diferentes velocidades de enfriamiento provocan una depresión en la pared contigua. |

| Las marcas de hundimiento se forman debido a varios factores, como el método de procesamiento, la geometría de la pieza, la selección del material y el diseño del utillaje. Es posible que la geometría y la selección de material de la pieza no puedan ajustarse en función de sus especificaciones, pero existen varias opciones para eliminar las zonas de hundimiento. | |

| El hundimiento puede verse influido por el diseño del utillaje (por ejemplo, diseño del canal de refrigeración, tipo y tamaño de la compuerta), en función de la pieza y su aplicación. La manipulación de las condiciones del proceso (por ejemplo, presión de empaquetado, tiempo, fase de empaquetado y condiciones) también puede reducir el hundimiento. Además, pequeñas modificaciones de la herramienta (por ejemplo, espumado o asistencia de gas) pueden reducir el hundimiento. Lo mejor es consultar al moldeador por inyección y al fabricante de plásticos sobre el método más eficaz para minimizar el hundimiento en las piezas moldeadas por inyección. | |

| Líneas de separación | Para piezas más complejas y/o formas complejas, es importante tener en cuenta dónde se encuentra la línea de apertura. |

| Compartir el diseño con el moldeador por inyección puede influir enormemente en la producción y la funcionalidad del producto acabado, ya que los diseñadores y los moldeadores tienden a evaluar las piezas de forma diferente. El reto de las líneas de apertura puede abordarse de varias formas. | |

| Es importante ser consciente de la importancia de la línea de partición al diseñar su concepto inicial, pero no está limitado a eso. Puede localizar otras posibles ubicaciones utilizando software CAD y análisis del flujo del molde. Cuando trabaje con un moldeador por inyección, éste tendrá en cuenta el uso final de su pieza y le ayudará a determinar dónde deben colocarse las líneas de apertura. | |

| Características especiales | Es esencial diseñar las piezas de plástico de modo que las herramientas de moldeo puedan abrirlas y expulsarlas sin dificultad. Los moldes de inyección liberan las piezas separando las dos caras en direcciones opuestas. Una acción lateral puede ser necesaria en algunos casos, cuando características especiales como orificios, socavados u hombros impiden que se produzca la liberación. |

| La extracción del núcleo se realiza en dirección opuesta a la de la separación del molde como acción lateral. En algunos casos, los costes pueden aumentar debido a esta flexibilidad en el diseño de la pieza. | |

| A la hora de diseñar y desarrollar un producto, es esencial que usted (fabricante de plásticos) cuente con el moldeador por inyección y el ingeniero adecuados. Puede evitar muchos problemas si trabaja con ellos. Al integrar estos elementos en el proceso de diseño de su producto y trabajar con un ingeniero de plásticos que tenga experiencia con estos materiales, su objetivo será llevar su producto al mercado de la forma más rápida y rentable posible. |

Estas características pueden emplearse para agilizar el proceso de selección de materiales plásticos eliminando familias enteras de materiales con características similares. De este modo, se elimina la necesidad de muchos posibles materiales plásticos candidatos.

La selección de materiales puede complicarse por la presencia de revestimientos, aditivos y tecnología de coinyección. Los revestimientos pueden afectar a la resistencia química, la dureza y la resistencia a la abrasión, al tiempo que confieren a las piezas un acabado atractivo.

La selección del material siempre debe tener en cuenta la aplicación prevista; utilizar materiales inadecuados como revestimiento puede complicar aún más las cosas.

El compounding, también conocido como mezcla por fusión, es una técnica que permite alterar las propiedades de los materiales plásticos.

Los polímeros pueden diseñarse para mejorar sus propiedades mecánicas, siempre que se cumpla la temperatura de aplicación adecuada.

Los diseñadores suelen tener en cuenta el módulo de un material a la hora de seleccionarlo para aplicaciones de sustitución de metales.

Los metales presentan un reto debido a su dureza y rigidez; por otro lado, la mayoría de los plásticos rígidos tienden a ser bastante frágiles (por ejemplo, muchos grados reforzados con vidrio que muestran tanto rigidez como fragilidad).

Los polímeros de ingeniería que poseen menores niveles de refuerzo o que no están reforzados suelen rendir mejor que sus homólogos reforzados.

Los valores bajos del módulo pueden provocar una fluencia rápida, pero la geometría de la pieza puede modificarse (haciendo las nervaduras más profundas para adaptarse).

Selección del material al principio

Aquí, las aplicaciones pueden beneficiarse de la comparación y el aprendizaje de varios materiales candidatos. Cada material tiene sus propias propiedades y geometrías.

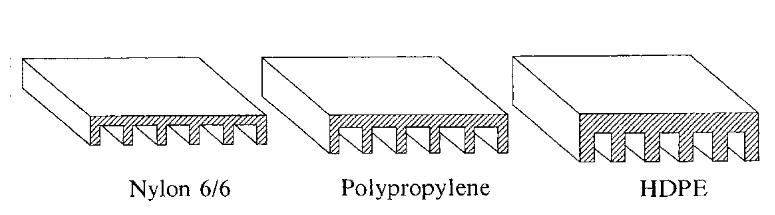

Los diseñadores podrían tener en cuenta las aplicaciones que impliquen cargas estáticas o exposición a disolventes orgánicos en polietileno de alta densidad, nailon 6/6 y polipropileno.

Los diseñadores tienen en cuenta las ventajas de cada material a la hora de elegirlo. Cada pieza debe diseñarse meticulosamente antes de tomar la decisión final sobre el material. Además, la cantidad de energía consumida y los tiempos de producción de cada pieza variarán en consecuencia.

El nilón 6/6 es más caro por unidad de peso o volumen que el nilón 6, sin embargo, las ventajas de la reducción del grosor del material y los tiempos de ciclo más cortos pueden compensar parcialmente este mayor coste por unidad.

Fig. 3.6

La figura 3.6 muestra geometrías de dos piezas con valores de rigidez idénticos. Las secciones tienen valores exactos de módulos y momentos de inercia (donde puede elegirse cualquier dimensión) ajustados a las diferencias de material.

Aunque el ejemplo dado tiene una geometría sencilla, otras características geométricas podrían influir en el rendimiento y el montaje de un dispositivo en función de sus especificaciones materiales.

En esta fase, los diseñadores no necesitan seleccionar un material principal para el diseño del producto. Sin embargo, los materiales flexibles pueden seguir utilizándose si surge un problema inesperado más adelante en el proceso de desarrollo, como durante la creación de prototipos y la producción.

Desgraciadamente, parece poco probable que ninguno de estos candidatos pueda hacer el trabajo adecuadamente.

Cada uno de los materiales considerados tiene sus ventajas e inconvenientes. Los diseñadores pueden tener un material favorito basado en la experiencia, lo que puede ser útil cuando se trabaja con materiales conocidos; sin embargo, otras opciones pueden ser más adecuadas.

Desgraciadamente, las decisiones basadas únicamente en el coste de los materiales o de fabricación suelen pasar por alto el rendimiento u otras ventajas.

Los candidatos deben ser evaluados en función de sus costes de transformación, rendimiento de uso final y características generales de fabricación.

Los diseñadores pueden seleccionar los materiales más adecuados estudiando detenidamente sus propiedades y características mediante un sistema de clasificación casi objetivo.

Aunque las valoraciones numéricas individuales de una casa pueden ser a veces subjetivas, creo que se basan en datos numéricos reales.

Tras considerar todos los factores, se empleará un proceso semicuantitativo para seleccionar a los mejores candidatos materiales en función del equilibrio.

Una vez elegidos el diseño inicial y el material, hay que introducir modificaciones para la fabricación. En este caso, los conocimientos de los ingenieros de procesos y utillaje son inestimables.

La moldeabilidad es esencial a la hora de diseñar piezas. Los diseñadores deben tener en cuenta cómo afectan las distintas fases del proceso de moldeo por inyección a la geometría de la pieza.

Cada etapa del moldeo por inyección, desde el llenado del molde y el embalaje hasta el enfriamiento y la expulsión, tiene sus propios requisitos específicos.

En la práctica, la pieza debe modificarse con ángulos de desmoldeo para facilitar la expulsión y el flujo de la pieza (y reducir las concentraciones de tensión), radios para mejorar el flujo y textura de la superficie para mejorar el aspecto visual debido al desprendimiento de material de las marcas de hundimiento en el lado de la pared de las nervaduras.

Estas son solo algunas de las posibles modificaciones que podrían ser necesarias desde el punto de vista de la fabricación.

Una vez realizadas las modificaciones, es importante evaluar su efecto en el rendimiento final de la pieza. Los cambios en el diseño, como añadir ángulos de inclinación a las nervaduras, pueden afectar significativamente a las deflexiones máximas o a las tensiones causadas por las cargas de servicio, por lo que hay que tenerlo en cuenta al realizar las modificaciones.

La figura 3.9 ofrece una lista de comprobación para el diseño de la pieza que puede utilizarse durante la planificación o las comprobaciones finales para garantizar que se han tenido en cuenta todos los aspectos de la fabricación y el montaje.

En esta fase, se suele crear un prototipo del diseño final de la pieza para verificar tanto su viabilidad de fabricación como su rendimiento.

La creación de prototipos es esencial, ya que todos los procesos (por ejemplo, las simulaciones de moldeo o el trabajo de diseño de rendimiento) que se han realizado hasta ahora son puramente teóricos.

Las piezas de plástico moldeadas requieren una atención especial, ya que muchos problemas relacionados con la fabricación, como el aspecto y la resistencia de la línea de soldadura, el alabeo, las marcas de hundimiento, etc., no pueden predecirse con antelación.

La creación de prototipos de piezas a partir del material de producción deseado es esencial para obtener resultados realistas. Esto puede implicar construir una herramienta (o unidad) de cavidad única para componentes más pequeños o herramientas blandas (normalmente simplificadas) para artículos más grandes.

La creación de prototipos puede resultar cara y llevar mucho tiempo. Sin embargo, es más eficaz detectar problemas de fabricación o de rendimiento de uso final con una sola cavidad o herramienta blanda que con múltiples cavidades de herramientas duras para evitar el gran retrabajo posterior.

Para reducir los gastos de reprocesado de herramientas, deben respetarse las prácticas de seguridad del acero.

El moldeo por inyección de bajo volumen (la mayoría es inferior a 100 unidades) es muy valioso para probar funciones de ingeniería y procesos de fabricación. Pero hay otro tipo de prototipado mucho más rápido: el prototipado rápido. Estos modelos pueden crearse rápidamente (en horas o incluso días) y sirven como valiosos modelos de comunicación y funcionalidad limitada mucho antes de que se construya la herramienta real.

Una vez evaluadas y modificadas las piezas y las herramientas prototipo, pueden construirse herramientas de preproducción o de producción.

Es habitual empezar el trabajo básico en las herramientas antes de la fecha límite para ganar tiempo. Una vez construidas y probadas estas herramientas, puede comenzar la fabricación.