Moldes de plástico y costes de moldeo por inyección en China

El moldeo por inyección es un método de fabricación de piezas realmente útil. Funciona inyectando material fundido en un molde. El material fundido puede ser metal, vidrio, caucho o, normalmente, plástico.

Primero se funde el material adecuado en un barril caliente. A continuación, se inyecta a alta presión en la cavidad del molde, que se enfría. El material adopta la forma de la cavidad al endurecerse, mientras que los bebederos y las compuertas se retiran de la pieza.

- Moldes de plástico y costes de moldeo por inyección en China

- historia del moldeo por inyección

- coste del molde de plástico

- coste del moldeo por inyección

- consejos para reducir el coste del moldeo por inyección

- Considere la posibilidad de optar por herramientas blandas

- Utilizar una resina plástica más eficiente

- Simplifique su diseño

- Diseñar moldes multicavidad más eficientes, duraderos y posibles

- Reducir la duración del ciclo

- Automatizar tareas y procesos repetitivos

- Utilizar piezas o modelos ya disponibles

- Construir nuevos modelos con forma masculina

- Adoptar salidas planas

- Elegir bien las estructuras de soporte

- Rellenos añadidos

- Reducir la chatarra

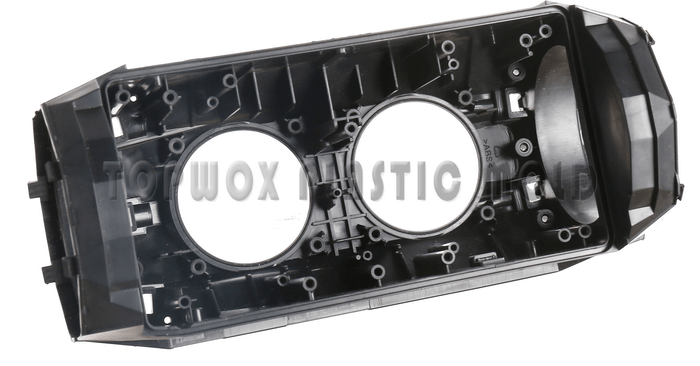

El moldeo por inyección es una de las formas más populares de fabricar piezas de plástico porque es rápido, eficaz y muy versátil. El material moldeado por inyección puede variar mucho en tamaño y complejidad, y se utiliza en multitud de sectores, desde el médico hasta el automovilístico.

historia del moldeo por inyección

El moldeo por inyección es un magnífico proceso de fabricación de piezas mediante la inyección de material fundido en un molde. Fue inventado en 1872 por un ingeniero alemán llamado Arthur Eichengrün. Eichengrün era un ingeniero alemán que trabajaba en una forma de fabricar piezas metálicas mediante calor y presión. Descubrió que podía inyectar material fundido en un molde y que éste se enfriaría y endurecería rápidamente. El moldeo por inyección se utiliza para fabricar todo tipo de productos, desde aparatos médicos hasta juguetes.

El invento de Eichengrün cambió la fabricación, ya que permitía la producción en serie de piezas con formas complejas. El moldeo por inyección se popularizó rápidamente en un montón de industrias, incluidos los automóviles.

Mucha gente que comprar moldes de inyección en China sólo se preocupan por ahorrar dinero. Pero esa no es la actitud correcta, ya que lo que realmente quieres es un molde que funcione bien y sea fiable, en lugar de ser simplemente barato.

coste del molde de plástico

El moldeo por inyección destaca como un proceso de fabricación práctico, que da vida a piezas y componentes de plástico de manera eficiente. La rapidez y la eficacia del moldeo por inyección brillan con luz propia, ya que produce piezas de primera calidad sin sudar la gota gorda. Pero, seamos realistas, este método tiene un precio. El coste asociado al moldeo por inyección depende de varios factores: la variante de plástico utilizada, las dimensiones de la pieza, la complejidad del diseño y la cantidad que se desea obtener.

Cuando se toman todos estos factores y se ponen en la balanza, queda claro que optar por el moldeo por inyección de China puede ser una decisión inteligente, siempre que se tengan en cuenta algunas cosas.

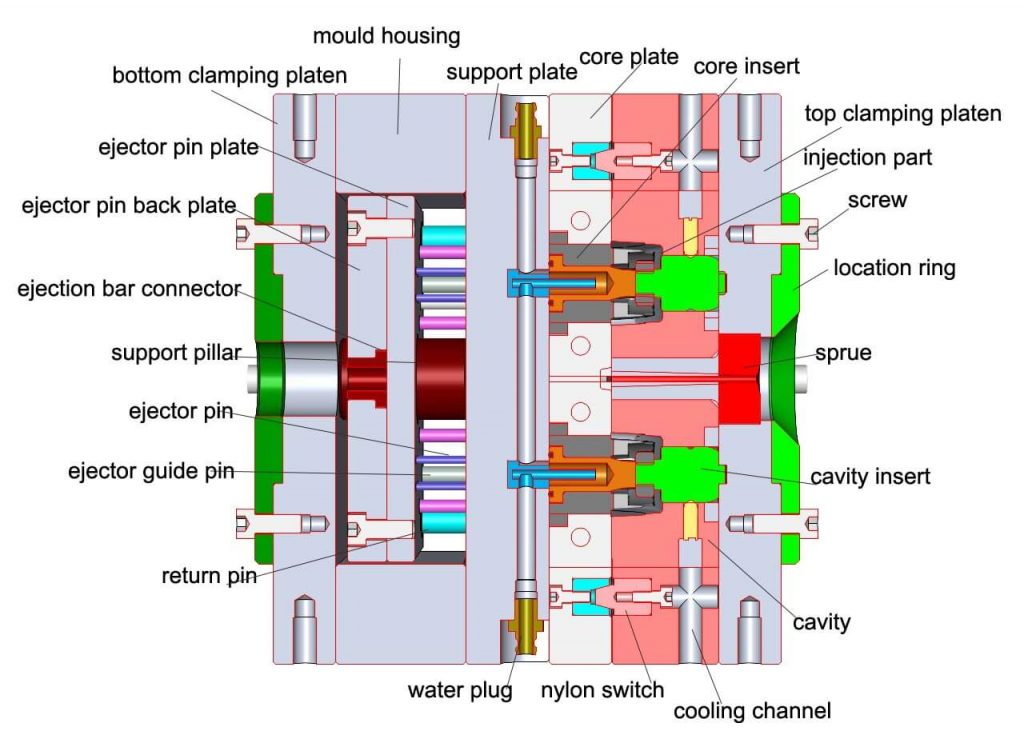

El precio del moldeo por inyección depende del tipo de molde. Los moldes más sencillos, normalmente de aluminio o acero, no le harán un agujero en el bolsillo como sus homólogos más complejos, fabricados con materiales más sofisticados. ¿Tamaño del molde? Ah, sí, eso también influye. Los moldes más grandes consumen más material y dinero durante su creación. Hablemos ahora de la complejidad del diseño. Cuanto más extravagante sea el diseño, más atención requerirá durante la fabricación, e incluso es posible que necesite complementos elegantes como canales de refrigeración o pasadores de expulsión.

desglose del coste del molde

| Artículo | Porcentaje | |

| 1 | Material de acero | 20-35% |

| 2 | Mecanizado (CNC, grabado) | 25-40% |

| 3 | Montaje (trabajo en banco) | 15-20% |

| 4 | Diseño de moldes | 5-10% |

| 5 | Impuestos, beneficios | 20-30% |

Para determinar Cuánto cuesta una herramienta de molde de plástico y moldeo por inyecciónse tienen en cuenta algunos factores:

Complejidad de las piezas:

Cuando las piezas moldeadas por inyección se vuelven más complejas, se produce un efecto dominó que no puede ignorarse. Enfrentarse a esta complejidad plantea un reto notable: garantizar que todos los rincones y grietas del molde reciban la parte de acción que les corresponde. Las cosas se ponen difíciles, sobre todo cuando esas piezas presentan una serie de características minúsculas e intrincadas.

Hablando de complejidades, incluso un pequeño corte lateral puede enviar ondas de choque a través de la estructura del molde, dando lugar a un billete más abultado. Prepárate para un pellizco en el bolsillo de al menos $500. Eso no es todo: el molde aumentará de tamaño y exigirá algunas rondas adicionales de tratamiento térmico.

Contar las caries:

¿Ha oído hablar alguna vez de los moldes multicavidad? Son como el arma secreta del ahorrador. ¿Por qué? Bueno, imagínese esto: dos o más piezas, similares o no, se moldean simultáneamente en una única cavidad de la herramienta. Es la forma más ingeniosa de reducir los costes de los moldes individuales y mantener el presupuesto bajo control. Básicamente, se necesitan menos herramientas para el mismo proyecto: inteligente, ¿verdad?

Reducción de las tolerancias:

Hablemos de dólares y céntimos en el mundo del moldeo por inyección. Las tolerancias son como los susurradores de los costes ocultos. La regla de oro es: cuanto más estrictas sean las tolerancias, más tendrá que gastar en ese molde. Si su objetivo es ahorrarse unos dólares, un consejo: reduzca un poco las tolerancias. Pero aquí está el truco: no querrá piezas demasiado flojas. Conseguir el equilibrio perfecto y ahorrarte el dinero que tanto te ha costado ganar es como una delicada danza.

Elección de los materiales de las herramientas:

Acero: el campeón de los pesos pesados de los materiales para moldes de inyección. Sin duda, es muy resistente y está hecho para durar. El problema es que puede hacer mella en su presupuesto. El aluminio es un competidor asequible con una gran conductividad térmica. Sin embargo, no es tan resistente como el acero y puede mostrar signos de desgaste antes. También están los materiales compuestos, como la fibra de carbono y la fibra de vidrio, que ofrecen una mezcla de resistencia y asequibilidad. Pero recuerde que no resisten el paso del tiempo como el acero.

Desvelar los mecanismos de las levas:

¿Alguna vez se ha preguntado cómo se transforman los moldes? Los mecanismos de leva son los magos entre bastidores. Estamos hablando de deslizadores y elevadores, los MVP del movimiento de moldes. Son muy versátiles y pueden crear todo tipo de formas y diseños. Pero, tranquilos, no son trucos baratos. Estos chicos malos pueden dar un buen golpe financiero.

Longevidad de la herramienta:

Esta es la clave de la vida útil de una herramienta: la frecuencia de uso es importante. Un molde caro que se utiliza en contadas ocasiones tiene una vida útil más larga, gracias a un menor desgaste. Las tareas delicadas también influyen: las herramientas que se utilizan para trabajos complejos envejecen mejor que las que realizan trabajos pesados.

Calidad y estética de la resina:

Hablemos de resina: el grado es el que acapara la atención. La danza entre el grado de resina y las exigencias de la pieza de inyección determina la elección del molde. Y no hay que olvidar la estética: el aspecto y el acabado de la pieza. Una mayor pureza implica un precio más elevado, pero si la estética es su prioridad, puede que tenga que hacer concesiones. ¿Quiere un acabado de primera? Póngase las botas. Pero si lo que busca es un encanto rústico, un molde más asequible puede servirle.

Estos costes se reparten entre el número de piezas que se fabrican, pero el coste real incluye el tiempo necesario para moldear y fabricar realmente las piezas.

Así que un corredor caliente herramienta puede ser más cara al principio que una herramienta de dos placasPero se ahorra dinero al no necesitar a alguien que retire manualmente las piezas de los canales, ya que el coste de las piezas puede ser menor con el canal caliente.

Los responsables de compras no deberían encargarse por completo de la compra de herramientas: hay demasiados factores que podrían pasarles desapercibidos. Las herramientas deben especificarse por adelantado. El objetivo es conseguir menor coste herramienta que pueda fabricar correctamente las piezas según las especificaciones, como hacen los fabricantes de moldes experimentados.

Cuando se adquiere un molde, es importante abordar las áreas clave de interés. La lista de comprobación del diseño del molde y la hoja de especificaciones del molde de inyección cubren estas áreas.

En las primeras fases del desarrollo de un producto, los equipos de diseño y ventas deben tener en cuenta los costes del molde, los costes de producción y el precio final de la pieza.

Esto permite a la dirección decidir la dirección. Calcular los costes del molde no es difícil, pero hay que hablar con todos los implicados.

Si desea un presupuesto de utillaje, debe disponer del diseño preliminar, los planos definitivos y una pieza de muestra, si es posible.

Planos de las piezas y especificaciones deben incluir la siguiente información:

- Dimensiones que determinan la complejidad de la cavidad y las tolerancias de la pieza.

- Se requieren varios acabados de superficie esenciales.

- El requisito de una tolerancia ajustada, así como el número necesario.

- En pulgadas cuadradas, la superficie cubierta por la longitud y la anchura de la pieza.

- Todas las funciones que operan dentro del molde (leva, desenroscado).

- Equilibrio de los requisitos de utillaje en función de las tolerancias.

- Resina utilizada para formar la pieza.

- Las tolerancias y el volumen de la pieza deben determinar el número de cavidades.

- Entre los distintos tipos de herramientas se incluyen las de dos placas, las de tres placas, las de canal caliente, etc.

Tras responder a las preguntas anteriores, decida el número de materiales y componentes estándar que se van a utilizar y calcule los costes a partir de los catálogos de los proveedores.

Los fabricantes de moldes deben preparar una lista de procesos de fabricación y montaje comprensibles y de los distintos elementos que intervienen en la producción;

- deben incluir la(s) cavidad(es),

- las necesidades de refrigeración,

- la ubicación de las líneas de refrigeración alrededor de la cavidad, el sistema eyector,

- y cualquier otro procedimiento operativo necesario.

Calcula cuánto tiempo lleva cada paso y cuál es la tarifa por hora de cada uno. Añade los costes externos de tratamiento térmico, acabado, pulido, texturas, etc. para hacerte una idea de todo lo que se necesita.

El equipo de compras puede ser más eficaz y preciso si dispone de esta información. Les permite evaluar y presupuestar mejor un trabajo concreto.

Los que compran moldes por primera vez, sobre todo los que no están familiarizados con el diseño de moldes, suelen tener dificultades para reunir todo esto. Las tarifas salariales y las estimaciones de tiempo no serán más que conjeturas.

Es importante obtener de los proveedores los costes exactos de cualquier equipo nuevo.

Al especificar cómo debe prepararse el presupuesto de utillaje, el comprador puede obtener detalles como un desglose de piezas, funciones y plazos.

Para moldes sencillos, los costes de diseño pueden oscilar entre $3.000 con cambios mínimos y $7.000 con retoques constantes. Para un trabajo básico, el diseño supone entre 5 y 10% del coste total.

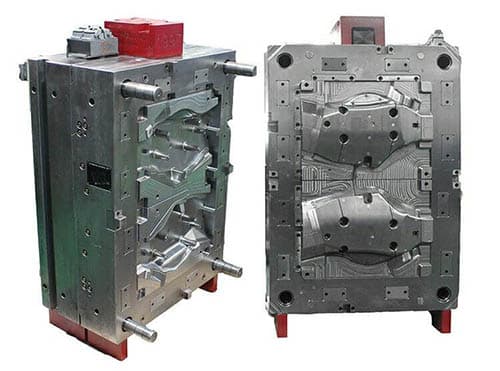

Normalmente se tarda entre 4 y 10 semanas en diseñar, mecanizar, construir, terminar y probar un molde para moldeo por inyección. Para evitar enviar el molde de un lado a otro, recurra a una empresa de utillaje que también pueda realizar el moldeo por inyección.

La mejor forma de aprender a estimar moldes es hablar con fabricantes de moldes que hagan moldes de tamaño y complejidad similares.

Fíjese en la calidad de su trabajo, el equipo, los procesos y los servicios que ofrecen.

Obtenga presupuestos de fabricantes de herramientas y propietarios de moldes. Si no hay constructores de moldes disponibles, puede ser necesario contratar a un moldeador. En este caso, es fundamental poder describir con detalle los requisitos de la pieza.

Este proceso puede evitar costes adicionales y dar lugar a precios por pieza aún más bajos. Con estas capacidades, el molde cuesta más inicialmente pero ahorra en cada pieza a largo plazo.

coste del moldeo por inyección

El coste del moldeo por inyección dependerá de varios factores, como el tamaño y la complejidad de la pieza, el tipo de plástico utilizado y la cantidad fabricada. En general, cuesta más fabricar pequeñas cantidades que grandes cantidades.

Por qué son importantes para el coste del moldeo por inyección

- Tamaño de la pieza. Piezas más grandes significan un molde más grande, lo que significa que un acero más grande aumentará el coste del acero para el molde de inyección.

- Diseño de piezas Cuanto más compleja es una pieza, más detallado debe ser el molde. Algunas piezas complicadas requerirán que se añadan características especiales, como elevadores o deslizadores. Por lo tanto, debe estar abierto a los consejos de su fabricante de moldes y ver si hay algún lugar en el que pueda alterar el diseño de la pieza para ahorrar en los costes del molde de inyección.

- Materiales: Dependiendo del material de la pieza elegida, el molde de inyección tendrá que ser de un material determinado. Por ejemplo, si se va a utilizar un plástico corrosivo como el PVC, el molde tendrá que ser de acero inoxidable para evitar cualquier daño y, en última instancia, encarecer el precio.

- Requisitos de acabado de la pieza. Cuando las piezas requieran una superficie muy brillante, será necesario utilizar acero más caro y un pulido técnico preciso, lo que encarecerá el precio.

- Volumen de producción. Los moldes de mayor volumen necesitan más cavidades, por lo que el molde será más grande. También requieren un grado de acero superior para que duren más, lo que repercute en el coste del molde de inyección.

- País de fabricación Los salarios varían de un país a otro. Si su molde se fabrica en un país donde los costes laborales son bajos, naturalmente ahorrará dinero. En China, el coste medio de un molde de inyección es alrededor de 40% menos que en las naciones occidentales.

consejos para reducir el coste del moldeo por inyección

Éstos son algunos excelentes consejos para garantizar que los costes de su organización se mantengan lo más bajos posible:

Considerar la viabilidad de optar por el utillaje blando

El utillaje blando es una alternativa más rentable que el utillaje duro, que consiste en fabricar moldes de acero o aluminio. En cambio, el utillaje blando aprovecha materiales como el poliuretano u otras sustancias flexibles, que no sólo son más económicos, sino que también ofrecen una mayor adaptabilidad. Este método es el preferido de las empresas que carecen de experiencia en moldeo por inyección. Resulta ventajoso en situaciones de producción de bajo volumen y creación de prototipos. Además, el utillaje blando es muy rentable y requiere menos tiempo que el utillaje duro.

Aumentar la rentabilidad mediante una selección acertada de la resina plástica

Las diferentes resinas plásticas tienen atributos distintos que influyen significativamente en la posibilidad de reducir los gastos de moldeo por inyección. Algunas resinas están diseñadas para aplicaciones de gran volumen, mientras que otras se adaptan a las necesidades de fabricación de bajo volumen. Otra vía de reducción de costes consiste en incorporar plásticos reciclados a sus moldes, lo que puede reportarle mayores beneficios económicos.

La clave para reducir los costes del moldeo por inyección es elegir cuidadosamente materiales que consuman menos energía durante las fases de fusión y enfriamiento. Esto es especialmente importante cuando se trata de procesos multicolor o estructuras de molde complejas.

Por ejemplo, si actualmente utiliza material de PVC rígido caracterizado por paredes gruesas -lo que se traduce en un mayor consumo de energía-, considere la posibilidad de cambiar a materiales alternativos como ABS o PP (polipropileno). Ambas opciones tienen paredes más finas, lo que minimiza los requisitos energéticos durante las fases de calentamiento y enfriamiento.

Racionalice su enfoque de diseño

Para diseñar un molde no siempre es imprescindible realizar un dibujo elaborado y con todas las dimensiones. Simplificar el proceso puede lograrse mediante un boceto básico acompañado de descripciones textuales de cada componente, junto con una impresión de la pieza. Este enfoque racionalizado es un primer paso hacia la reducción de costes, ya que reduce eficazmente la carga de trabajo y los gastos asociados a los procesos CAD.

La complejidad geométrica de su pieza constituye un factor fundamental que influye en los costes de las piezas moldeadas por inyección. Las geometrías complejas requieren mayores esfuerzos de diseño y tiempos de producción más largos. Además, aumentan los gastos relacionados con las herramientas y los moldes, debido a su naturaleza compleja.

Además, las piezas caracterizadas por paredes más gruesas conllevan un mayor consumo de material, lo que amplifica su coste global.

Optimice la fabricación de plantillas de taladrado utilizadas para dar forma a orificios en piezas de chapa metálica mediante laminados de plástico reforzado con fibra de vidrio (PRFV). Normalmente, se crea una pieza representativa después de taladrar todos los orificios en sus ubicaciones precisas. Esta herramienta puede ir acompañada de diversas instrucciones, que van desde bocetos a mano alzada hasta directrices escritas en las que se especifican las dimensiones de la pieza y las cantidades de casquillos de taladro necesarios.

Diseñar moldes multicavidad más eficientes, duraderos y posibles

Los moldes de inyección están hechos de metal y acaban deteriorándose. Cuantos más usos, más rápido será el desgaste. Los costes pueden reducirse diseñando moldes más duraderos, utilizando materiales que no se erosionen tan rápidamente (aluminio frente a acero) y empleando aleaciones de titanio o níquel para componentes de maquinaria más resistentes.

Los moldes de inyección tienen varias formas y tamaños, desde piezas sencillas de lados rectos hasta piezas complejas con salientes y cavidades. Cuanto más compleja es la pieza, más costosa resulta su construcción. Este gasto puede reducirse construyendo moldes más sencillos que utilicen menos metal.

El moldeo por inyección emplea temperaturas y presiones extremadamente altas que pueden degradar el molde con el tiempo. Si se diseña un producto duradero y la producción es sencilla, se pueden minimizar los residuos y ahorrar dinero a largo plazo. Por ejemplo, si se necesitan varias piezas idénticas, considere la posibilidad de utilizar un molde de varias cavidades en lugar de uno de una sola cavidad.

Reducir la duración del ciclo

El tiempo del ciclo de moldeo por inyección es la duración para completar todos los pasos para producir una unidad. Un ciclo típico incluye:

Alimentación de material en la tolva

Calentar y fundir el material

Llenado de la cavidad del molde con plástico fundido

Enfriamiento y solidificación de la pieza

Apertura del molde para expulsar el producto acabado

El tiempo de ciclo es uno de los factores de coste más cruciales, ya que más rápido permite fabricar más piezas en un plazo determinado, lo que reduce los costes por unidad. Los tiempos de ciclo del moldeo por inyección varían sustancialmente en función de la complejidad de la pieza y del tamaño de la herramienta.

Automatizar tareas y procesos repetitivos

La automatización del proceso de moldeo por inyección puede ahorrar costes de varias maneras. En primer lugar, permite producir más piezas con menos mano de obra, lo que se traduce en menores costes de personal y nóminas. Además, la automatización aumenta la eficacia al reducir los tiempos de ciclo. Esto significa menos tiempo de inactividad entre series, con el consiguiente ahorro en mano de obra y materiales. Por último, la automatización reduce el riesgo de lesiones de los empleados por tareas repetitivas. Aunque inicialmente es costosa, la automatización puede mejorar los resultados a largo plazo.

Utilizar piezas o modelos existentes

Esencialmente, los plásticos son un material de réplica, que requiere una forma salvo en casos especiales como el modelado de desvanes. El método más rápido de replicación de plásticos es imitar un diseño existente, como un modelo o prototipo.

Construir nuevos modelos con forma masculina

Cuando diseñe un modelo maestro, constrúyalo para duplicarlo con mayor rapidez, normalmente en forma de macho, utilizando el mínimo grosor de metal.

Adoptar salidas planas

Los ingenieros recomiendan encarecidamente maximizar las salidas planas cuando se construyan, ya que proporcionan las estructuras más sencillas.

Elegir bien las estructuras de soporte

Cada tipo de estructura de soporte tiene ventajas e inconvenientes. La madera es ligera y barata, pero inestable dimensionalmente. El hierro fundido tiene un precio similar, pero requiere un largo mecanizado. La fundición de aluminio es más cara, pero se mecaniza antes. El acero fundido es el más resistente, pero es el que requiere más tiempo y es más costoso.

Rellenos añadidos

Cuando se necesitan grandes cantidades de plástico sin resistencia, las cargas pueden aumentar el rendimiento de forma rentable. La adición de cargas también aumenta la dureza y rigidez de las piezas de plástico, lo que resulta especialmente útil para componentes duraderos de alta resistencia.

Se suelen utilizar rellenos como arcilla, carbonato cálcico, piedra caliza y óxido de aluminio.

Reducir la chatarra

La chatarra contribuye en gran medida a los costes. Los problemas de calidad provocan defectos, retrasos en la producción/entrega y mayores tasas de rechazo. Los sistemas de control de calidad, como la inspección láser, pueden detectar los defectos antes de que se conviertan en problemas, reduciendo las piezas desechadas y los costes.

En general, la contratación de servicios de moldeo por inyección de calidad puede mejorar la rentabilidad. Pero también hay que controlar los costes.