El mejor moldeo por inyección de policarbonato de China - Entrega rápida, pedido pequeño

Índice

Necesita piezas de policarbonato de calidad, pero no quiere enfrentarse a las molestias y los gastos de los métodos de moldeo tradicionales.

Has probado otros métodos, pero no dan la talla.

Con nuestros servicios de moldeo por inyección de policarbonato, obtendrá las piezas de alta calidad que necesita sin complicaciones ni gastos.

¿Desea encontrar un fabricante y diseñador especializado en moldeo por inyección de policarbonatos a la vez fiable y rentable (tan bajo como $ 0,5 en algunos casos) ?

Si está buscando una empresa de moldeo de policarbonato en China, Topworks Plastic Mold puede ayudarle.

Hemos estado en el negocio durante más de 10 años, y tienen una experiencia sin igual en el campo del diseño, herramientas, y la fabricación de productos de moldeo por inyección de policarbonato de espesor de pared extra a precios competitivos.

Somos una de las pocas empresas especializadas en la creación, fabricación y entrega de piezas de moldeo de policarbonato (PC) desde el concepto hasta la realidad gracias a nuestra experiencia. Nuestra amplia gama de servicios de moldeo por inyección de PC garantiza que podamos ofrecer el máximo nivel de calidad y precisión en todos nuestros productos. Nos esforzamos por superar las expectativas y garantizar la satisfacción con cada proyecto que emprendemos.

Las herramientas y piezas de moldeo por inyección de policarbonatos, visualmente impresionantes e impecables, se adoptan para todo tipo de aplicaciones, desde salpicaderos de automóviles hasta palas de turbinas eólicas.

Nuestros servicios: Diseño óptico,Fabricación de moldes ópticos de precisión, Moldeo por inyección ópticay Revestimiento óptico.

Nuestros procesos simplifican cada paso del proceso de moldeo por inyección de policarbonatos, tanto si se trata de un concepto como de un trabajo en curso.

"¡¡¡Me complace informarles de que todas las piezas de plástico son perfectas!!! Estamos encantados, y por lo tanto hay buenas posibilidades de continuar nuestra relación para cualquier próximo nuevo proyecto."

CRISTIANO

ITALIA

"Steven es un gestor de proyectos e ingeniero muy detallista, capaz de resolver problemas de forma creativa y que además ofrece un servicio excelente. Fue un placer trabajar con él".

DAVID

EE.UU.

Nuestra moldeo por inyección de policarbonatos:

- Piezas de automóviles

- Instrumental médico

- Aeroespacial

- Campo de envasado

- Aparato electrónico

- lente óptica

- Iluminación LED

Nuestras líneas de productos:

- Lentes condensadoras asféricas,

- lentes asféricas pulidas a fuego,

- filtros ópticos de vidrio,

- lentes acromáticas,

- grandes lentes ópticas,

- espejos de superficie frontal,

- prismas,

- lente cilíndrica.

- Lentes planas,

- convexo,

- cóncavo,

- Espejo de nido de abeja,

- Lentes Fresnel;

Topworks puede optimice su diseño para ahorrar costes o garantizar la compatibilidad optimizando su diseño antes del mecanizado. Los clientes pueden suministrar archivos 3D

Topworks puede utilizar el Control Numérico por Ordenador (CNC) para producir un prototipo mecanizado o impresión en 3D que se puede ver y sentir para validar el diseño de su parte.

Durante esta fase, se utiliza la hoja de trabajo de información sobre herramientas para diseñar la herramienta.

Se valida la precisión del diseño de la herramienta.

La herramienta se fabrica con precisión de acuerdo con el diseño validado mediante control numérico por ordenador (CNC) y mecanizado por descarga eléctrica (EDM) ...

Las primeras inyecciones de prueba se enviarán por mensajería poco después de hacer los moldes de inyección. Una vez enviadas, suelen llegar en 2-5 días.

En este punto, Topworks realiza los cambios necesarios en la herramienta para que cumpla las especificaciones aprobadas. Topworks realiza cualquier cambio que sea necesario (excluyendo específicamente los cambios de diseño, que siempre se cobran) de forma gratuita.

En esta fase se realiza el proceso de texturizado, que suele ser el último paso antes de la producción en serie.

Lado Topworks

En esta fase, la herramienta se entrega al cliente o está lista para el moldeo por inyección.

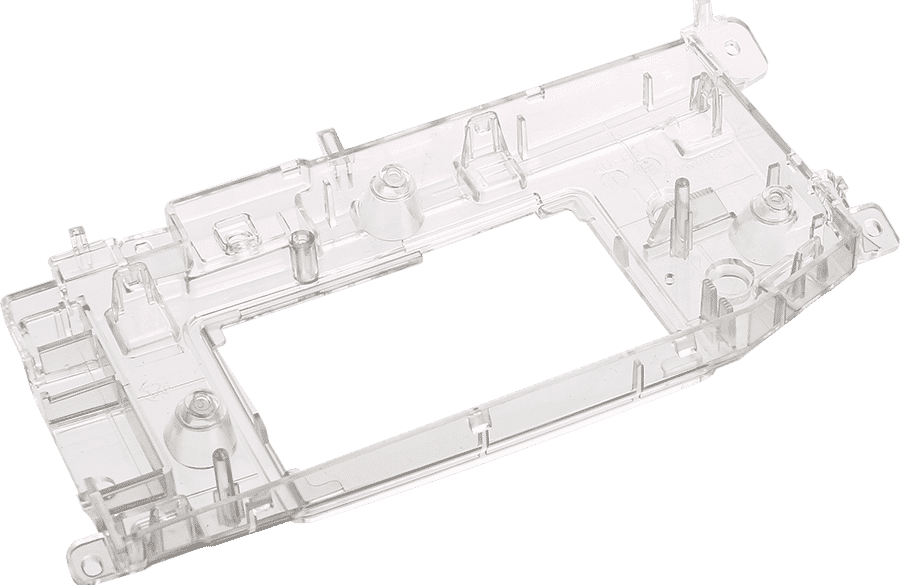

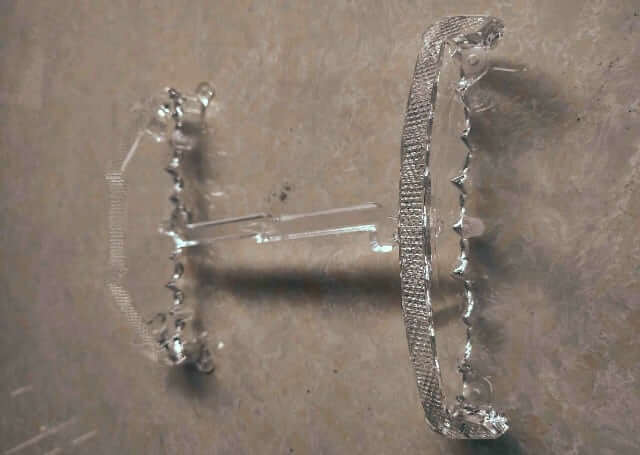

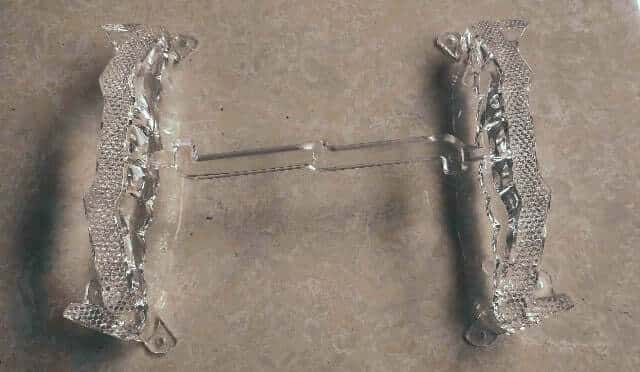

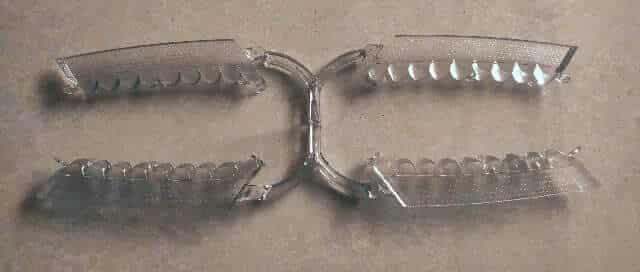

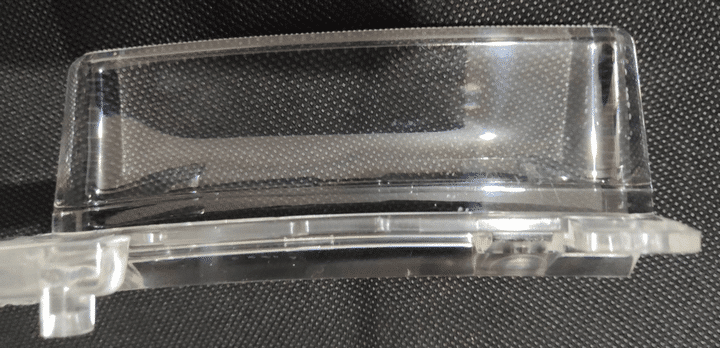

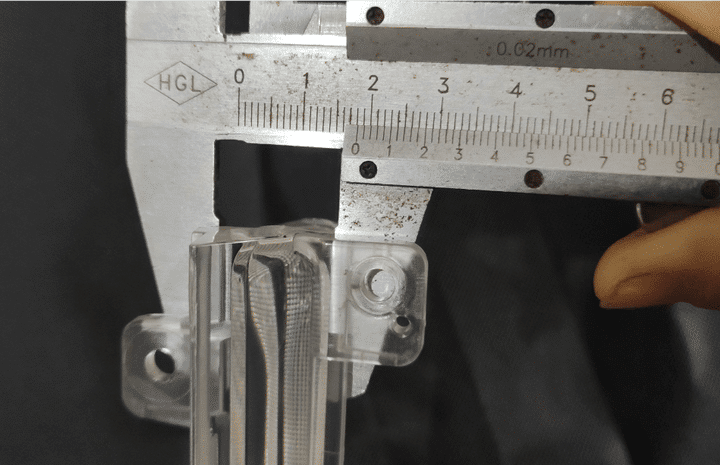

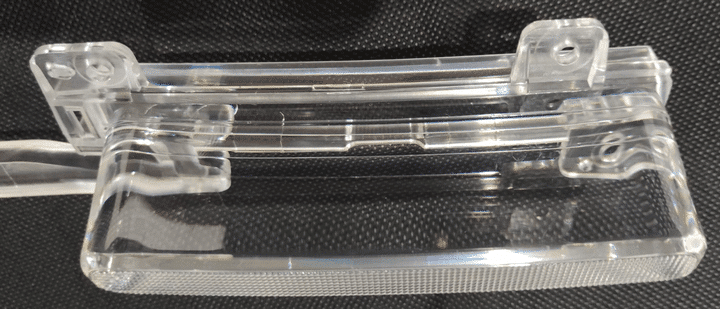

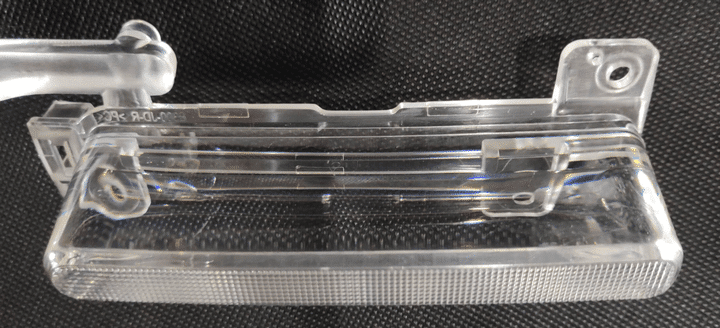

En espesor máximo de pared del producto PC puede alcanzar los 3 cmpero la superficie no se encoge y no hay burbujas en el interior.

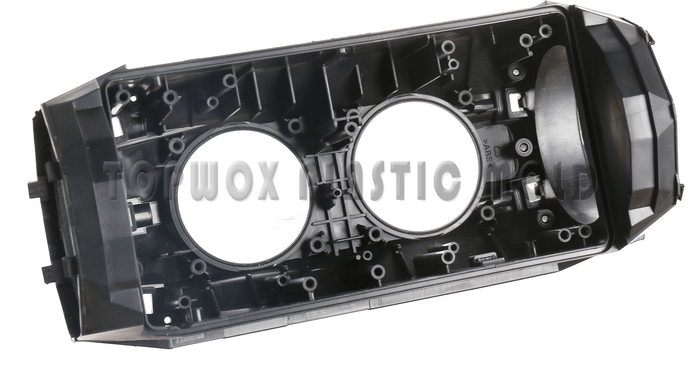

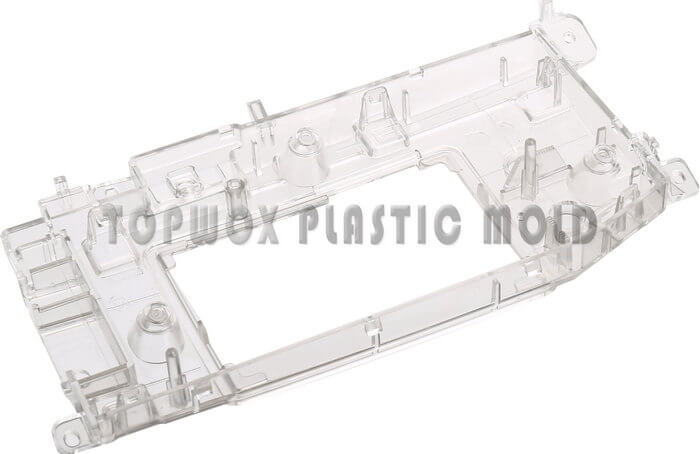

- CAJA DE MOLDEO POR INYECCIÓN DE POLICARBONATO DE ESPESOR DE PARED EXTRA

ESTUCHE #

Moldeo por inyección de policarbonato en China

China es un lugar fiable al que acudir si busca proveedores fiables de moldeo por inyección de policarbonato.

Le daremos algunos consejos para encontrar un proveedor de confianza y conseguir el trato más favorable.

Proveedores de China: Cómo encontrar uno fiable

Debe tener en cuenta algunos aspectos a la hora de elegir un proveedor de moldeo por inyección de policarbonato en China. Los primeros pasos que debe dar son investigar y pedir recomendaciones.

Las empresas pueden encontrar buenos proveedores chinos en Internet a través de diversos foros y sitios web. Una vez que haya identificado a algunos proveedores potenciales, póngase en contacto con ellos y pregúnteles por su experiencia, precios y plazos de envío.

Si no está seguro de la calidad de su trabajo, solicite también muestras.

Una vez elegido el proveedor, es fundamental establecer una buena relación de trabajo con él. Comuníquese con claridad, pague a tiempo y tenga claras sus expectativas.

Usted puede encontrar un proveedor confiable de moldeo por inyección de policarbonato en China por encima de estos consejos.

Por qué son importantes para el coste del moldeo por inyección

- Tamaño de la pieza. Piezas más grandes significan un molde más grande, lo que significa que un acero más grande aumentará el coste del acero para el molde de inyección.

- Diseño de piezas Cuanto más compleja es una pieza, más detallado debe ser el molde. Algunas piezas complicadas requerirán que se añadan características especiales, como elevadores o deslizadores. Por lo tanto, debe estar abierto a los consejos de su fabricante de moldes y ver si hay algún lugar en el que pueda alterar el diseño de la pieza para ahorrar en los costes del molde de inyección.

- Materiales: Dependiendo del material de la pieza elegida, el molde de inyección tendrá que ser de un material determinado. Por ejemplo, si se va a utilizar un plástico corrosivo como el PVC, el molde tendrá que ser de acero inoxidable para evitar cualquier daño y, en última instancia, encarecer el precio.

- Requisitos de acabado de la pieza. Cuando las piezas requieran una superficie muy brillante, será necesario utilizar acero más caro y un pulido técnico preciso, lo que encarecerá el precio.

- Volumen de producción. Los moldes de mayor volumen necesitan más cavidades, por lo que el molde será más grande. También requieren un grado de acero superior para que duren más, lo que repercute en el coste del molde de inyección.

- País de fabricación Los salarios varían de un país a otro. Si su molde se fabrica en un país donde los costes laborales son bajos, naturalmente ahorrará dinero. En China, el coste medio de un molde de inyección es alrededor de 40% menos que en las naciones occidentales.

Moldeo por inyección de policarbonato: En qué fijarse

Para muchas industrias, el moldeo por inyección de policarbonato se ha convertido en un proceso de fabricación muy popular. Este proceso produce piezas de alta calidad que pueden aplicarse a una amplia gama de aplicaciones cuando se realiza correctamente. Al comprar servicios de moldeo por inyección de policarbonato en China, debe tener en cuenta algunas cosas.

Un fabricante de confianza debe ser su primera prioridad

El mercado chino está plagado de empresas fantasma que se quedan con su dinero y fabrican productos de calidad inferior. Para asegurarte de que trabajas con una empresa de renombre, investiga. Puedes encontrar muchas en plataformas B2B, como alibaba.com, made-in-China.com...

El siguiente paso es tener claro su pliego de condiciones

¿Cómo quiere que se fabriquen sus piezas? ¿Hay alguna tolerancia que deba cumplirse? Para asegurarse de recibir un presupuesto exacto del fabricante, sea lo más específico posible.

Por último, no es mala idea negociar

Es habitual que los fabricantes chinos negocien sus precios. Si no te parece justo, puedes negociar hasta llegar a un precio justo, o puedes negociar con varios proveedores potenciales.

Negociación de precios: Cómo conseguir el mejor trato

Encontrar un proveedor de confianza es el primer paso para comprar moldes de inyección de policarbonato en China. El siguiente paso es negociar los precios con algunos proveedores potenciales. Puede conseguir un mejor precio siguiendo estos consejos:

- Comparar presupuestos de varios proveedores es una buena idea. Con esta información, podrá determinar cuáles son los costes del moldeo por inyección de policarbonato en China. Los fabricantes de las distintas zonas de China tienen costes diferentes - usted podría elegir la opción más rentable para usted.

- Regatear no es malo. No hay que tener miedo a negociar los precios en China.

- Asegúrese de que sus requisitos son claros. Para que el proveedor le facilite un presupuesto exacto, debe ser lo más concreto posible sobre lo que necesita.

- Descuentos disponibles. Asegúrese de pedir un descuento si va a pedir una gran cantidad de moldeo por inyección de policarbonato.

- Mantener un alto nivel de calidad. La calidad y el precio son factores fundamentales que hay que tener en cuenta al comprar en China. Antes de realizar una compra, verifique las normas de calidad del proveedor.

¿Qué es el moldeo por inyección de policarbonato?

La resina de policarbonato presenta excelentes propiedades como alta transparencia, rigidez, tenacidad y resistencia a la fluencia y puede inyectarse a diversas temperaturas.La viscosidad de fusión del policarbonato es sensible a la temperatura pero poco a la velocidad de cizallamiento.La resina de policarbonato no tiene punto de fusión pero tiene una viscosidad muy alta, y se hidroliza a altas temperaturas.

La inyección de PC es se agrieta fácilmente.

Aumentar la temperatura de inyección del PC es una forma eficaz de aumentar la fluidez de la masa fundida en lugar de aumentar la presión. El moldeo por inyección de policarbonato necesita una temperatura más alta (300 grados). Para reducir la pérdida de presión de la masa fundida, el recorrido del canal y la compuerta deben ser cortos y gruesos; al mismo tiempo, debe mantenerse una presión de moldeo por inyección de PC más alta.

La resina PC debe estar suficientemente seca antes del moldeo por inyección para que el contenido de agua no supere 0,02% ;Además, la resina PC debe aislarse durante el moldeo por inyección de la pieza PC para evitar la reabsorción;

No sólo debe diseño de una razonable Producto moldeado en PC de los procesos de Moldeo por inyección de policarbonato debe controlarse adecuadamente, por ejemplo, aumentando la temperatura del molde y el procesamiento posterior para reducir o eliminar la tensión interna.

En Moldeo por inyección de policarbonato proceso debe seguir adaptándose a las condiciones del Producto para PC a lo largo del tiempo.

Proceso:

Secado de materias primas

Incluso en humedad muy baja, la inyección de policarbonato puede provocar hidrólisis, rotura, reducción del peso molecular y reducción de la resistencia.

Es muy importante mantener el material de PC seco en la medida de lo posible antes del moldeo por inyección.

Por lo tanto, antes del moldeo, el contenido de humedad de la materia prima de policarbonato debe ser estrictamente inferior a 0,02% al menos para evitar una disminución de la resistencia mecánica o las burbujas y vetas de plata en la superficie.

El PC es extremadamente sensible al agua, por lo que debe estar completamente seco antes de la inyección para reducir su contenido de agua por debajo de 0,02%.

| material plástico | tiempo de secado HRS | temperatura seca | grosor de capa MM | observaciones |

|---|---|---|---|---|

| PMMA | 2~4 | 70~80 | 30~40 | Secado por circulación de aire caliente |

| PC | >6 | 120~130 | <30 | Secado por circulación de aire caliente |

| PET | 3~4 | 140~180 |

El moldeo de policarbonato depende de la forma, el tamaño y la estructura del producto.

Generalmente, la temperatura oscila entre 270 y 320 °C en el moldeo. El PC FR necesita una temperatura más alta.

Si la temperatura del material es demasiado alta, superior a 340 °C, el PC se descompone, el color del producto se oscurece y aparecen en la superficie defectos como plata, rayas oscuras, manchas negras y burbujas. Al mismo tiempo, las propiedades físicas y mecánicas también se reducen considerablemente.

El PC también es sensible a la temperatura; la viscosidad de fusión disminuye al aumentar la temperatura. La temperatura del barril es de 250 ~ 320 ° C. (preferiblemente no más de 350 ° C), y la temperatura adecuada barril es bueno para la plastificación de PC. Si es necesario, la tensión interna debe ser eliminado por recocido:

La temperatura del horno es de 125~135°C durante 2 horas y se enfría de forma natural a temperatura normal.

Policarbonato Presión de inyección

La presión de inyección influye enormemente en las propiedades físicas y mecánicas, la tensión interna y la contracción de moldeo. Tiene un profundo impacto en el aspecto y las propiedades de liberación del producto. Si la presión de inyección es demasiado baja o demasiado alta, se producirán algunos defectos en el producto acabado: una temperatura demasiado baja provocará disparos cortos, mientras que una temperatura demasiado alta causará destellos alrededor del cuerpo. La presión de inyección se controla entre 80-120 MPa.

Para superar la resistencia al flujo de la masa fundida y llenar la cavidad a tiempo, se elige la presión de inyección más alta para los productos de paredes finas, flujo largo y formas complejas con compuertas pequeñas. (145 MPa). Debido a la escasa fluidez, la inyección a alta presión es necesaria para el moldeo por inyección de policarbonato. Aun así, es necesario eliminar posteriormente las grandes tensiones internas de las piezas (que pueden provocar grietas).

Moldeo por inyección de PC Presión y tiempo de mantenimiento

La presión de mantenimiento y el tiempo de mantenimiento también influyen mucho en la tensión interna del producto de PC. Si la presión de mantenimiento es muy pequeña, el producto es difícil de llenar y firme.

Suele haber marcas de contracción en la superficie y una ampolla de vacío en el interior. Y si la presión de mantenimiento es demasiado grande, es fácil que se produzcan grandes tensiones internas alrededor de la puerta, lo que provocaría defectos superficiales inesperados. En el procesamiento, la alta temperatura y la baja presión trabajan juntas para resolver este problema.

La elección del tiempo de mantenimiento debe venir determinada por el grosor del producto, el tamaño de la compuerta (las piezas más gruesas necesitan una compuerta mayor), la temperatura del molde, etc. Por lo general, los productos pequeños y finos no requieren un tiempo de retención largo. Por el contrario, los productos de moldeo de PC de pared gruesa deben tener un tiempo de retención más largo. La duración del tiempo de retención viene determinada por el tiempo de sellado de la compuerta.

No hay influencia obvia en el rendimiento del moldeo por inyección de Policarbonato. Una pared delgada, una puerta pequeña o un objeto cilíndrico profundo se inyecta generalmente a velocidad media o lenta, preferiblemente inyección en varias etapas:.lento-rápido-lento.

Control de temperatura del molde: 85~120 °C, generalmente a 80-100 °C,por lo que necesitamos una máquina de temperatura para mantener la temperatura de fusión . Para formas complejas, de pared delgada pieza de moldeo por inyección de policarbonato, la temperatura puede aumentar a 100-120 ° C, pero no puede exceder la temperatura de distorsión.la temperatura de la pared del molde podría ser alta para reducir la diferencia de temperatura entre la pared del molde y la parte de material de PC, la reducción de la tensión interna en el interior.

Debido a la alta viscosidad de la masa fundida de PC, es beneficioso plastificar y ayudar a una buena ventilación. La velocidad de rotación del tornillo no debe ser demasiado alta. Por lo general, es adecuado para 30-60r/min.

El control de la contrapresión se sitúa preferentemente entre 10-15% de la presión de inyección.

Aditivos

Moldeo por inyección de policarbonato debe controlar estrictamente el uso de agentes desmoldeantes en el proceso, el uso de materiales reciclados no debe ser superior a tres veces, y el uso debe ser inferior a 20%.

1) Diseñar el canal lo más grande y corto posible. Para reducir la pérdida de presión, el molde de plástico adopta canales de sección circular. Además, los canales deben rectificarse para reducir la resistencia al flujo de la masa fundida.

2) La compuerta de inyección puede ser de cualquier tipo, pero el diámetro del canal de agua de refrigeración no es inferior a 15 mm.

Requisitos de la máquina de inyección

El volumen máximo de inyección (incluidos canales, compuertas, etc.) del producto de moldeo por inyección de policarbonato no debe ser superior a 70-80% del volumen nominal de inyección;

Presión de apriete: de 0,47 a 0,78 toneladas por centímetro cuadrado de superficie proyectada del producto acabado (o de 3 a 5 toneladas por pulgada cuadrada); Tamaño de la máquina: El peso del producto acabado es de aproximadamente 40 a 60% de la capacidad de 1 disparo.

Si la máquina se expresa en poliestireno (Aussie), es necesario reducir en más de 10%. Tornillo: La longitud del tornillo debe ser de al menos 15 veces de diámetro, y el L / D es de 20:1. La relación de compresión es preferiblemente de 1,5:1 a 30:1.La válvula de cierre en el extremo delantero del tornillo debe adoptar un tipo de anillo deslizante.

¿Por qué aparecen vetas plateadas y cómo evitarlas en el moldeo por inyección de policarbonato?

Las vetas plateadas se refieren al patrón de vetas que forma el agua en el plástico cuando el Policarbonato las partículas no se secan completamente antes del moldeo debido a procedimientos de secado inadecuados en el proceso de fabricación.

O bien, si las partículas de material suficientemente secas permanecen en la tolva durante más tiempo del previsto, la ausencia de un aislamiento adecuado hará que la tolva vuelva a absorber humedad, lo que dará lugar a un contenido de agua superior al especificado.

La resina se degrada durante el proceso de fusión cuando la humedad de las partículas se vaporiza debido a la alta temperatura en el cilindro.El Co2 se acumula en el interior de la resina fundida y, al rellenarla, fluye hacia la cavidad con el Policarbonato para formar vetas de plata.

Como resultado, la pieza de plástico resulta gravemente dañada y a menudo aparece con una raya plateada a lo largo de su superficie. Este tipo de afección es relativamente común y fácil de identificar. La pieza suele distribuirse de forma más uniforme a lo largo de la dirección del flujo y, en ocasiones, en toda la superficie.

La clave para eliminar estas vetas plateadas es secar completamente los gránulos, y la humedad debe ser inferior al 0,02%.Por este motivo, es importante controlar las condiciones de secado de las materias primas y medir el contenido de agua de los gránulos antes del moldeo.

Consejos

Para la producción de moldes de inyección de policarbonato, se puede utilizar un proceso de inspección estándar. Se toman dos vasos pequeños y se intercala un gránulo entre esos dos vasos, y se calientan las placas a 280-300 grados.A medida que el gránulo se calienta y se funde gradualmente, se presiona para aplastarlo. Observe si hay burbujas en el material; si no las hay, está listo para el siguiente paso; si las hay, hay que secarlo más.

Si la absorción de humedad en la tolva es la causa de las vetas plateadas, se recomienda instalar o mejorar el dispositivo de conservación del calor. Y debe controlarse la cantidad de cada alimento para no provocar que los gránulos secos permanezcan demasiado tiempo en la tolva y vuelvan a absorber humedad.

En general, la estancia máxima no debe exceder de 30 a 60 minutos. Actualmente, la mayoría de los dispositivos de calefacción y conservación del calor de la tolva son bombillas de infrarrojos instaladas en la región superior de la tolva, y la potencia puede ajustarse en función del tamaño de la tolva.

Una potencia calorífica media de 25 a 30 W por metro cuadrado de la zona.

Descomponer

Las vetas plateadas son el resultado de la descomposición sobrecalentada de la resina, que genera un gas (dióxido de carbono), lo que da lugar a la aparición de vetas plateadas en la superficie del plástico.

La fusión se descompone térmicamente por muchas razones específicas.

- la temperatura del barril es demasiado alta;

- ángel muerto en el cañón o la boquilla;

- el tiempo de permanencia de la masa fundida en el barril es demasiado largo;

- se ha reducido el peso molecular de la resina.

Por lo tanto, la resistencia al impacto, la textura de la superficie y el rendimiento de la pieza de plástico se ven afectados.

Su aspecto permite reconocer este tipo de vetas plateadas, y su distribución en las piezas de plástico no sigue un patrón regular.

Además, la presencia de una veta de plata en descomposición puede ir acompañada a menudo de un oscurecimiento de las piezas de plástico o de la aparición de manchas marrones, especialmente claras en el canal caliente, que permiten determinar si el material se ha descompuesto.

El material de PC se descompone debido a diversas causas, y deben realizarse las intervenciones oportunas en función de las mismas.

- Si la temperatura de la barrica es demasiado alta, hay que bajar la temperatura de la sección;

- Si el cañón o la boquilla tienen un ángulo muerto, límpialo y deshazte de él;

- Si se debe a un tiempo de permanencia de la masa fundida demasiado largo, el ciclo de moldeo debe acortarse.

- Si sigue fallando, la máquina de moldeo por inyección podría sustituirse por otra de menor capacidad de procesamiento.

-

Estructura

La veta de plata se debe a la mezcla de aire con material fundido en la cavidad de moldeo. Esto se debe al diseño estructural excesivamente complicado de las piezas de plástico o a un grosor de pared insuficiente o incoherente.

Hacen que el material se expanda o contraiga rápidamente cuando el molde se llena de material fundido. Este tipo de defecto afecta principalmente a la apariencia de las piezas de plástico, más que a su solidez y resistencia al impacto. Las vetas plateadas estructurales se caracterizan porque se fijan en forma y posición cuando se establecen las condiciones del proceso.

El hilo de plata se encuentra normalmente a lo largo de la dirección de inyección, y las vetas de plata se sitúan generalmente detrás de los cambios bruscos de sección transversal. Las vetas de plata estructurales se crean por cambios bruscos en la sección transversal y una irregularidad significativa en el grosor de la pared. En consecuencia, las piezas de plástico suelen presentar defectos superficiales, como depresiones y encogimientos, y a veces incluso se generan burbujas dentro de las piezas de plástico.

Las vetas plateadas estructurales se evitan ajustando la velocidad de inyección. Cuando la sección transversal de la pieza de plástico no cambia mucho, la velocidad de inyección puede reducirse. Cuando la velocidad de inyección es baja, el material de flujo puede introducirse suavemente en la cavidad del molde, lo que hace que el material de flujo no se mezcle con el aire al pasar por esas secciones, y pueden evitarse las vetas plateadas.

Los disparos cortos pueden deberse a una velocidad de inyección excesivamente lenta, lo que puede requerir ajustar otras condiciones del proceso. Cuando hay una gran variedad de secciones transversales, se puede aumentar la velocidad de inyección y la presión de inyección para que el gas salga a la fuerza de la superficie de separación. Si las rayas plateadas no pueden eliminarse aumentando la velocidad de inyección o aumentando la presión de inyección, puede ser útil mejorar la estructura de las piezas de plástico y el sistema de ventilación del molde.

bebedero y corredera

Las rayas plateadas se producen debido a un diseño poco razonable del sistema de compuertas o a compuertas parcialmente bloqueadas.

Causas y soluciones :

(1) Un gran tiro del bebedero hace que el material de flujo salga de las paredes del bebedero en la fase inicial de inyección, lo que provoca huecos entre el bebedero y el material plástico . Cuando la cavidad del molde se llena gradualmente, el aire se mezcla con el material de flujo y queda atrapado en la cavidad del molde, provocando la aparición de vetas plateadas. La característica principal de las vetas plateadas es que se distribuyen en la dirección de inyección.

Para eliminar las rayas, inyectar primero la resina en el aire y comprobar posteriormente si el bebedero es adecuado podría evitar la descomposición de la resina. Si el ángulo supera los 10 grados, puede ocurrir lo anterior. Un ángulo de 4-6 grados es adecuado para el moldeo por inyección.

Si el ángulo es demasiado pequeño, el desmoldeo será difícil; a veces, esto hará que las piezas se peguen al lado de la cavidad, y el flujo de material será difícil. Ajustar la velocidad de inyección ayuda a eliminar las vetas plateadas, pero la solución más común es recortar o sustituir el bebedero.

(2) Un diseño en el que la sección transversal de la compuerta es demasiado pequeña puede provocar turbulencias, haciendo que la masa fundida se mezcle con el aire, lo que lleva a la generación de vetas plateadas cerca de la compuerta. Las estrías de este tipo son predominantemente radiales en la distribución en la dirección de inyección con la compuerta como centro.

La ampliación de la compuerta o el cambio de sus dimensiones para eliminar las estrías pueden resolver este problema. Es más eficaz reducir la velocidad de inyección cuando la compuerta está poco trabajada.

(3) El material frío en la boquilla hace que el sistema de compuerta se bloquee durante el proceso de inyección. El bloqueo del canal o compuerta es similar al de una compuerta pequeña. Al identificar el hilo de plata, hay que intentar detectar restos de material frío en el sistema de inyección. La solución es aumentar la temperatura del material en el molde ,y la temperatura de las boquillas.

Ventilación

Este tipo de vetas plateadas se produce debido a que el aire queda atrapado en el recorrido del flujo de PC y no puede ser expulsado durante el proceso de moldeo. Las principales características de esta condición son que va acompañada de líneas de soldadura definidas y que las rayas plateadas suelen aparecer cerca de las líneas de soldadura, mientras que no aparecen en otras piezas.

Cambiar la posición de la compuerta, ajustar eficazmente las ranuras o modificar la estructura principal de la pieza de plástico es la forma fundamental de deshacerse de este tipo de rayas plateadas. En el moldeo por inyección de PC o durante la prueba de moldes, es bastante útil cambiar la configuración del moldeo por inyección, por ejemplo, ajustando la presión de inyección y la velocidad de inyección o cambiando la temperatura entre el molde fijo y el molde móvil.

| PROBLEMA | RAZÓN |

|---|---|

| 1. Tiro corto | Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas. |

| 2, Encogimiento | De vez en cuando, un lugar 1. cuando el espesor del material es desigual, 2. sección gruesa de la pieza moldeada por inyección, 3. jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual, y ondulado bajo poca luz |

| 3, Flash | Un borde de pieza con una capa extrafina de plástico se encuentra a menudo en los siguientes lugares 1. Línea de separación 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje. |

| 4. Burbujas | Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas en la parte transparente son particularmente distintas. |

| 5. Línea de soldadura | Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido. |

| 6, Quema | no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad. |

| 7, Puntos negros | Se aprecian impurezas negras en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados. |

| 8. Decoloración | La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta. |

| 9. Arrugas | Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye. |

| 10. Deformación | Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP. |

| 11. Materiales incorrectos | A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas. |

| 12. Pegarse al molde | Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches. |

| 13. Rasca | La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie. |

| 14, Desbordamiento | Generalmente está causada por daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación. |