Coût des moules en plastique et des moules à injection en Chine

Le moulage par injection est une méthode de fabrication très utile pour produire des pièces. Il consiste à injecter un produit fondu dans un moule. Il peut s'agir de métaux, de verres, de caoutchoucs ou, plus couramment, de plastique.

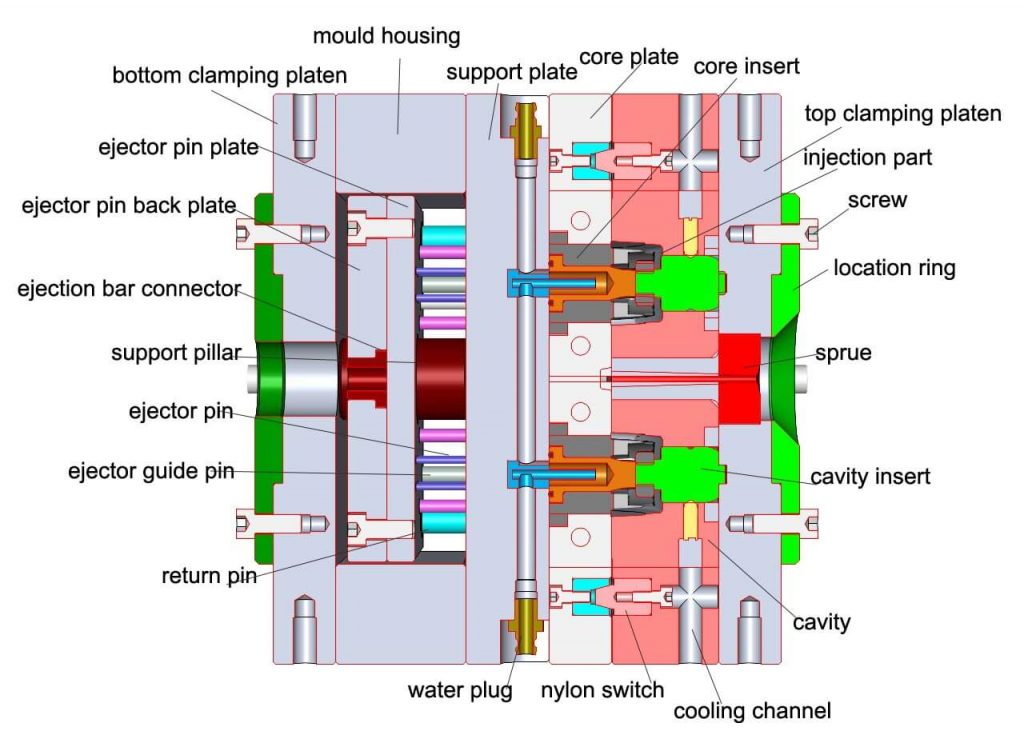

Le fonctionnement est le suivant : le matériau adéquat est d'abord fondu dans un tonneau chauffé. Il est ensuite injecté à haute pression dans la cavité du moule, qui est refroidie. Le matériau prend la forme de la cavité à mesure qu'il durcit, tandis que les carottes et les barrettes sont retirées de la pièce.

- Coût des moules en plastique et des moules à injection en Chine

- histoire du moulage par injection

- coût d'un moule en plastique

- coût du moulage par injection

- conseils pour réduire le coût du moulage par injection

- Envisager d'opter pour l'outillage doux

- Utiliser une résine plastique plus efficace

- Simplifiez votre conception

- Conception de moules multi-empreintes plus efficaces, plus durables et possibles

- Réduire la durée du cycle

- Automatiser les tâches et les processus répétitifs

- Utiliser des pièces ou des modèles déjà disponibles

- Construire de nouveaux modèles masculins

- Adopter des sorties à plat

- Choisir judicieusement les structures de soutien

- Produits de remplissage ajoutés

- Réduire la ferraille

Le moulage par injection est l'une des méthodes les plus populaires pour fabriquer des pièces en plastique, car il est rapide, efficace et très polyvalent. Les pièces moulées par injection peuvent être de taille et de complexité très variables et sont utilisées dans de nombreux secteurs, du médical à l'automobile.

histoire du moulage par injection

Le moulage par injection est un excellent procédé de fabrication qui permet de produire des pièces en faisant gicler un matériau fondu dans un moule. Il a été inventé en 1872 par un ingénieur allemand du nom d'Arthur Eichengrün. Eichengrün était un ingénieur allemand qui travaillait sur un moyen de fabriquer des pièces métalliques à l'aide de la chaleur et de la pression. Il a découvert qu'il pouvait injecter un matériau fondu dans un moule et que celui-ci se refroidissait et durcissait rapidement. Le moulage par injection est utilisé pour fabriquer toutes sortes de produits, des gadgets médicaux aux jouets.

L'invention d'Eichengrün a changé la fabrication, car elle a permis la production en masse de pièces aux formes complexes. Le moulage par injection s'est rapidement imposé dans un grand nombre d'industries, dont l'automobile.

De nombreuses personnes qui achat de moules d'injection en Chine ne se soucie que de économiser de l'argent. Mais ce n'est pas la bonne attitude, car vous voulez vraiment un moule qui fonctionne bien et qui soit fiable, et pas seulement bon marché.

coût d'un moule en plastique

Le moulage par injection est un procédé de fabrication pratique qui donne vie à des pièces et des composants en plastique de manière efficace. La rapidité et l'efficacité du moulage par injection sont évidentes, car il permet de produire des pièces de qualité supérieure sans effort. Mais, soyons réalistes, cette méthode a un prix. Le coût associé au moulage par injection dépend de plusieurs éléments : la variante de plastique utilisée, les dimensions de la pièce, la complexité de la conception et la quantité souhaitée.

Si l'on considère tous ces facteurs et qu'on les met en balance, il apparaît clairement qu'opter pour le moulage par injection en Chine peut s'avérer judicieux, à condition de garder quelques éléments à l'esprit.

Ce n'est pas un hasard si le prix du moulage par injection dépend du type de moule utilisé. Les moules plus simples, généralement fabriqués en aluminium ou en acier, ne vous coûteront pas aussi cher que leurs homologues plus complexes, fabriqués dans des matériaux plus nobles. La taille du moule ? Oh oui, cela entre aussi en ligne de compte. Les moules plus grands consomment plus de matériaux et d'argent lors de leur création. Parlons maintenant de la complexité de la conception. Plus votre conception est sophistiquée, plus elle exige de soins au cours de la fabrication, et peut même nécessiter des ajouts sophistiqués tels que des canaux de refroidissement ou des goupilles d'éjection.

ventilation du coût des moules

| Objet | Pourcentage | |

| 1 | Matériau en acier | 20-35% |

| 2 | Usinage (CNC, gravure) | 25-40% |

| 3 | Assemblage (travail à l'établi) | 15-20% |

| 4 | Conception du moule | 5-10% |

| 5 | Impôts, bénéfices | 20-30% |

Déterminer Combien coûte un outil de moulage en plastique et de moulage par injection ?Certains facteurs sont pris en compte :

Complexité des pièces :

Lorsque les pièces moulées par injection deviennent de plus en plus complexes, il y a un effet d'entraînement que l'on ne peut ignorer. La gestion de cette complexité entraîne un défi de taille : veiller à ce que chaque recoin du moule reçoive sa juste part de l'action. Les choses deviennent délicates, en particulier lorsque ces pièces présentent un éventail de caractéristiques minuscules et complexes.

En parlant de complexité, même une petite entaille dans la paroi latérale peut provoquer des ondes de choc dans la structure du moule, ce qui se traduit par une facture plus salée. Préparez-vous à un pincement de poche d'au moins $500. Ce n'est pas tout : le moule augmentera sa taille et nécessitera quelques cycles supplémentaires de traitement thermique.

Compter les caries :

Avez-vous déjà entendu parler des moules à cavités multiples ? C'est un peu l'arme secrète des économes. Comment cela se fait-il ? Imaginez un peu : deux pièces ou plus, similaires ou non, sont moulées simultanément dans une seule et même empreinte. C'est un moyen astucieux de réduire les coûts des moules individuels et de maîtriser votre budget. En fait, moins d'outils sont nécessaires pour le même projet - c'est intelligent, non ?

Réduire les tolérances :

Parlons dollars et centimes dans le monde du moulage par injection. Les tolérances sont en quelque sorte les chuchoteurs des coûts cachés. La règle de base est la suivante : plus les tolérances sont serrées, plus vous devrez puiser dans votre portefeuille pour ce moule. Si votre objectif est d'économiser quelques dollars, voici un conseil : allégez un peu les tolérances. Mais il y a un hic : vous ne voulez pas de pièces trop lâches et bancales. C'est une danse délicate que de trouver l'équilibre parfait et d'économiser l'argent durement gagné.

Choix des matériaux d'outillage :

L'acier est le champion des poids lourds des matériaux pour moules d'injection. Il ne fait aucun doute qu'il est solide comme un clou et qu'il est conçu pour durer. Le problème, c'est qu'il peut grever votre budget. C'est alors qu'entre en scène l'aluminium, le concurrent le plus économique, qui présente une excellente conductivité thermique. Cependant, il n'est pas aussi résistant que l'acier et peut montrer des signes d'usure plus tôt. Il y a ensuite les matériaux composites, comme la fibre de carbone et la fibre de verre, qui offrent un mélange de solidité et de prix abordable. Mais n'oubliez pas qu'ils risquent de ne pas résister à l'épreuve du temps comme l'acier.

Dévoiler les mécanismes des cames :

Vous êtes-vous déjà demandé comment les moules se transforment en formes ? Les mécanismes de came sont les magiciens qui se cachent derrière les coulisses. Il s'agit de curseurs et de releveurs, les éléments essentiels du mouvement des moules. Il s'agit d'un groupe polyvalent, capable de créer toutes sortes de formes et de conceptions. Mais, tenez-vous bien, ce ne sont pas des tours de passe-passe. Ces mauvais garçons peuvent avoir un impact financier.

Longévité de l'outil :

Voici ce qu'il faut savoir sur la durée de vie des outils : la fréquence d'utilisation est importante. Un moule coûteux qui n'est utilisé qu'à de rares occasions a une durée de vie plus longue, car il s'use moins. Les tâches délicates jouent également un rôle : les outils utilisés pour des travaux complexes vieillissent mieux que ceux qui s'attaquent à des tâches lourdes.

Qualité de la résine et esthétique :

Parlons résine - c'est la qualité qui est au centre de l'attention. La danse entre la qualité de la résine et les exigences de la pièce injectée détermine le choix du moule. Et n'oubliez pas l'esthétique - l'aspect et la finition de votre pièce. Une pureté plus élevée signifie un prix plus élevé, mais si l'esthétique est votre priorité, vous devrez peut-être faire des compromis. Vous voulez une finition de premier ordre ? Mettez la main à la poche. Mais si vous recherchez le charme rustique, un moule plus abordable peut faire l'affaire.

Ces coûts sont répartis sur le nombre de pièces fabriquées, mais le coût réel comprend le temps nécessaire au moulage et à la fabrication des pièces.

Ainsi, un coureur à chaud peut s'avérer plus coûteux au départ qu'un outil de outil à deux plaquesEn revanche, vous économisez de l'argent en n'ayant pas besoin d'une personne pour retirer manuellement les pièces des canaux, car le coût des pièces peut être inférieur avec le canal chauffant.

Les responsables des achats ne devraient pas être entièrement chargés de l'achat des outils - il y a trop de facteurs qu'ils risquent de ne pas comprendre. Les outils doivent être spécifiés dès le départ. L'objectif est d'obtenir le coût le plus bas un outil capable de fabriquer correctement les pièces selon les spécifications, comme le font les fabricants de moules expérimentés.

Lors de l'acquisition d'un moule, il est important d'aborder les principaux domaines d'intérêt. La liste de contrôle pour la conception des moules et la fiche technique des moules à injection couvrent ces domaines.

Dès le début du développement d'un produit, les équipes de conception et de vente doivent prendre en compte les coûts du moule, les coûts de production et le prix final de la pièce.

Cela permet à la direction de décider de l'orientation à prendre. Il n'est pas difficile d'estimer les coûts des moules, mais il faut en parler à toutes les personnes concernées.

Si vous souhaitez obtenir un devis pour l'outillage, vous devez disposer de l'avant-projet, des dessins définitifs et, si possible, d'un échantillon de pièce.

Dessins des pièces et les spécifications doivent inclure les informations suivantes :

- Dimensions qui déterminent la complexité de la cavité et les tolérances de la pièce.

- Diverses finitions de surface essentielles sont requises.

- L'exigence d'une tolérance serrée ainsi que le nombre nécessaire.

- En pouces carrés, la surface couverte par la longueur et la largeur de la pièce.

- Toutes les fonctions qui s'exercent à l'intérieur du moule (cambrage, dévissage).

- Équilibre des besoins en outillage basé sur la tolérance.

- Résine utilisée pour former la pièce.

- Les tolérances et le volume de la pièce doivent déterminer le nombre de cavités.

- Il existe différents types d'outils : à deux plaques, à trois plaques, à canaux chauds, etc.

Après avoir répondu aux questions ci-dessus, déterminez le nombre de matériaux et de composants standard à utiliser et calculez les coûts à partir des catalogues des fournisseurs.

Les fabricants de moules doivent préparer une liste des processus de fabrication et d'assemblage compréhensibles et des différents éléments impliqués dans la production ;

- ils doivent inclure la ou les cavités,

- les exigences en matière de refroidissement,

- l'emplacement des conduites de refroidissement autour de la cavité, le système d'éjection,

- et toute autre procédure opérationnelle requise.

Déterminez la durée de chaque étape et le taux horaire pour chacune d'entre elles. Ajoutez les coûts externes pour le traitement thermique, la finition, le polissage, les textures, etc. pour avoir une idée de tout ce qui est nécessaire.

L'équipe chargée des achats peut être plus efficace et plus précise en obtenant ces informations. Elle peut ainsi mieux évaluer et budgétiser un travail spécifique.

Les acheteurs de moules pour la première fois, en particulier ceux qui ne sont pas familiarisés avec la conception de moules, ont souvent du mal à rassembler tous ces éléments. Les taux de salaire et les estimations de temps ne sont que des suppositions.

Il est important d'obtenir les coûts exacts des fournisseurs pour tout nouvel équipement.

En précisant comment le devis d'outillage doit être préparé, l'acheteur peut obtenir des détails tels qu'une ventilation des pièces, des fonctions et des délais.

Pour les moules simples, les coûts de conception peuvent aller de 1T4T3 000 avec des changements minimes à 1T4T7 000 avec des ajustements constants. Pour un travail de base, la conception représente 5-10% du coût total.

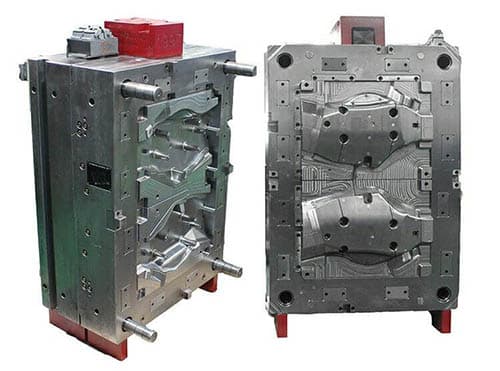

Il faut généralement 4 à 10 semaines pour concevoir, usiner, fabriquer, finir et tester un moule pour le moulage par injection. Pour éviter d'avoir à renvoyer le moule, il est préférable de faire appel à une entreprise d'outillage qui peut également se charger du moulage par injection.

La meilleure façon d'apprendre à estimer les moules est de discuter avec des constructeurs de moules qui fabriquent des moules de taille et de complexité similaires.

Examinez la qualité de leur travail, leur équipement, leurs processus et les services qu'ils proposent.

Obtenir des devis auprès des fabricants d'outils et des propriétaires de moules. Si aucun constructeur de moules n'est disponible, il peut être nécessaire de passer un contrat avec un mouleur. Dans ce cas, il est essentiel de pouvoir décrire en détail les exigences de la pièce.

Ce processus permet d'éviter des coûts supplémentaires et d'obtenir des prix par pièce encore plus bas. Grâce à ces capacités, le moule coûte plus cher au départ, mais il permet d'économiser sur chaque pièce à long terme.

coût du moulage par injection

Le coût du moulage par injection dépend d'un certain nombre de facteurs, notamment la taille et la complexité de la pièce, le type de plastique utilisé et la quantité produite. En général, la fabrication de petites quantités coûte plus cher que celle de grandes quantités.

Pourquoi ces éléments sont importants pour le coût du moulage par injection

- Taille de la pièce- Des pièces plus grandes impliquent un moule plus grand, ce qui signifie qu'un acier plus grand augmentera le coût de l'acier pour le moule d'injection.

- Conception de la pièce- Plus une pièce est complexe, plus le moule doit être détaillé. Certaines pièces complexes nécessiteront l'ajout de caractéristiques spéciales, telles que des leviers ou des curseurs. Par conséquent, vous devez être ouvert aux conseils de votre mouliste et voir s'il est possible de modifier la conception de la pièce pour économiser sur les coûts du moule à injection.

- Matériaux : En fonction du matériau de la pièce choisie, le moule d'injection devra être fabriqué dans un matériau particulier. Par exemple, si un plastique corrosif comme le PVC doit être utilisé, le moule devra être en acier inoxydable pour éviter tout dommage, ce qui fera finalement grimper le prix.

- Exigences de finition des pièces - Lorsque les pièces doivent présenter une surface très brillante, un acier plus coûteux et un polissage technique précis sont indispensables, ce qui augmente le prix.

- Volume de production- Les moules à volume plus élevé nécessitent plus de cavités, et le moule sera donc plus grand. Ils requièrent également une qualité d'acier plus élevée pour durer plus longtemps, ce qui a un impact sur le coût de la production. coût des moules à injection.

- Pays de fabrication- Les taux de rémunération varient selon les pays. Si votre moule est fabriqué dans un pays où le coût de la main-d'œuvre est faible, vous ferez naturellement des économies. En Chine, le coût moyen d'un moule à injection est inférieur d'environ 40% à celui des pays occidentaux.

conseils pour réduire le coût du moulage par injection

En voici quelques-uns de bons conseils pour veiller à ce que les coûts de votre organisation restent aussi bas que possible :

Étudier la viabilité d'opter pour l'outillage souple

L'outillage souple constitue une alternative plus rentable à l'outillage dur, qui consiste à fabriquer des moules en acier ou en aluminium. L'outillage souple fait appel à des matériaux tels que le polyuréthane ou d'autres substances flexibles, qui sont non seulement plus économiques mais offrent également une meilleure adaptabilité. Cette méthode est particulièrement appréciée des entreprises manufacturières qui manquent d'expérience dans le domaine du moulage par injection. Elle s'avère avantageuse pour les scénarios impliquant des séries de faible volume et la création de prototypes. En outre, l'outillage souple présente un rapport coût-efficacité remarquable et exige un délai d'exécution réduit par rapport à l'outillage dur.

Améliorer le rapport coût-efficacité grâce à une sélection judicieuse de la résine plastique

Les différentes résines plastiques présentent des caractéristiques distinctes qui influencent considérablement la possibilité de réduire les dépenses liées au moulage par injection. Certaines résines sont conçues pour des applications à haut volume, tandis que d'autres répondent à des besoins de fabrication à faible volume. Un autre moyen de réduire les coûts consiste à incorporer des plastiques recyclés dans vos moules, ce qui peut se traduire par des avantages financiers supplémentaires.

Pour réduire les coûts du moulage par injection, il est essentiel de choisir avec soin des matériaux qui consomment moins d'énergie pendant les phases de fusion et de refroidissement. Ceci est particulièrement pertinent lorsqu'il s'agit de processus multicolores ou de structures de moules complexes.

Par exemple, si vous utilisez actuellement un matériau PVC rigide caractérisé par des parois épaisses - ce qui se traduit par une consommation d'énergie accrue - envisagez de passer à des matériaux alternatifs tels que l'ABS ou le PP (polypropylène). Ces deux options présentent des parois plus fines, ce qui permet de réduire les besoins en énergie pendant les phases de chauffage et de refroidissement.

Rationaliser votre approche de la conception

Il n'est pas toujours impératif de réaliser un dessin élaboré et entièrement dimensionné pour la conception d'un moule. Il est possible de simplifier le processus en réalisant un croquis de base accompagné d'une description textuelle de chaque composant, ainsi que de l'empreinte de la pièce. Cette approche rationalisée constitue une première étape vers la réduction des coûts, en diminuant efficacement la charge de travail et les dépenses associées aux processus de CAO.

La complexité géométrique de votre pièce constitue un facteur essentiel influençant les coûts des pièces moulées par injection. Les géométries complexes nécessitent des efforts de conception plus importants et des temps de production plus longs. En outre, elles augmentent les dépenses liées à l'outillage et aux moules, en raison de leur complexité.

En outre, les pièces caractérisées par des parois plus épaisses entraînent une consommation de matériaux plus importante, ce qui amplifie leur coût global.

Optimiser la fabrication des gabarits de perçage utilisés pour façonner les trous dans les pièces en tôle par l'intermédiaire de stratifiés en plastique renforcé de verre (PRV). En général, une pièce représentative est créée après avoir percé tous les trous à leur emplacement précis. Cet outil peut être accompagné d'une variété d'instructions, allant de croquis à main levée à des directives écrites spécifiant les dimensions de la pièce et les quantités de douilles de perçage requises.

Concevoir des moules à cavités multiples plus efficaces, plus durables et possibles

Les moules d'injection sont construits en métal et finiront par se détériorer. Plus ils sont utilisés, plus l'usure est rapide. Il est possible de réduire les coûts en concevant des moules plus durables, en utilisant des matériaux qui ne s'érodent pas aussi rapidement (aluminium contre acier) et en utilisant des alliages de titane ou de nickel pour renforcer les composants des machines.

Les moules d'injection sont de formes et de tailles diverses, allant de simples pièces à faces droites à des pièces complexes comportant des surplombs et des cavités. Plus la pièce est complexe, plus sa construction est coûteuse. Ce coût peut être réduit en construisant des moules plus simples qui utilisent moins de métal.

Le moulage par injection utilise des températures et des pressions extrêmement élevées qui peuvent dégrader le moule au fil du temps. Si un produit durable est conçu et que la production est simple, il est possible de minimiser les déchets et d'économiser de l'argent à long terme. Par exemple, si plusieurs pièces identiques sont nécessaires, il est préférable d'utiliser un moule à plusieurs cavités plutôt qu'un moule à une seule cavité.

Réduire la durée du cycle

Le temps de cycle du moulage par injection est la durée nécessaire pour réaliser toutes les étapes de la production d'une unité. Un cycle typique comprend

Alimentation de la trémie

Chauffer et faire fondre le matériau

Remplissage de la cavité du moule avec du plastique fondu

Refroidissement et solidification de la pièce

Ouverture du moule pour éjecter le produit fini

Le temps de cycle est l'un des facteurs de coût les plus importants, car un temps de cycle plus court permet de réduire les coûts. permet de produire plus de pièces dans un délai donné, ce qui réduit les coûts unitaires. Les temps de cycle du moulage par injection varient considérablement en fonction de la complexité de la pièce et de la taille de l'outil.

Automatiser les tâches et les processus répétitifs

L'automatisation du processus de moulage par injection permet de réaliser des économies de plusieurs manières. Tout d'abord, elle permet de produire plus de pièces avec moins de main-d'œuvre, ce qui se traduit par une réduction des frais de personnel et des coûts salariaux. En outre, l'automatisation accroît l'efficacité en réduisant les temps de cycle. Cela signifie qu'il y a moins de temps d'arrêt entre les cycles, ce qui permet d'économiser sur la main-d'œuvre et les matériaux. Enfin, l'automatisation réduit le risque de blessures des employés dues à des tâches répétitives. Bien que coûteuse au départ, l'automatisation peut améliorer les résultats à long terme.

Utiliser des pièces ou des modèles existants

Essentiellement, les plastiques sont des matériaux de reproduction, qui nécessitent une forme, sauf dans des cas particuliers tels que le modelage de loft. La méthode de réplication plastique la plus rapide consiste à imiter une conception existante, comme un modèle ou un prototype.

Construire de nouveaux modèles masculins

Lors de la conception d'un modèle principal, il faut le construire pour le reproduire le plus rapidement possible, généralement dans une forme masculine, en utilisant une épaisseur de métal minimale.

Adopter des sorties plates

Les ingénieurs recommandent vivement de maximiser les chemins de roulement plats lorsqu'ils sont construits, car ils constituent les structures les plus simples.

Choisir judicieusement les structures de soutien

Chaque type de structure de soutien présente des avantages et des inconvénients. Le bois est léger et peu coûteux, mais il est instable sur le plan dimensionnel. La fonte est d'un prix similaire mais nécessite un long usinage. Les pièces moulées en aluminium sont plus chères mais peuvent être usinées plus rapidement. L'acier moulé est le plus solide, mais c'est lui qui prend le plus de temps et qui est le plus coûteux.

Produits de remplissage ajoutés

Lorsque de grandes quantités de plastique sont nécessaires sans résistance, les charges peuvent augmenter les performances de manière rentable. L'ajout de charges augmente également la dureté et la rigidité des pièces en plastique, ce qui est particulièrement utile pour les composants durables à haute résistance.

Des charges telles que l'argile, le carbonate de calcium, le calcaire et l'oxyde d'aluminium sont couramment utilisées.

Réduire la ferraille

Le rebut est un facteur de coût important. Les problèmes de qualité entraînent des défauts, des retards de production et de livraison et des taux de rebut plus élevés. Les systèmes de contrôle de la qualité tels que l'inspection laser permettent de détecter les défauts avant qu'ils ne deviennent des problèmes, réduisant ainsi les rebuts et les coûts.

Dans l'ensemble, le recours à des services de moulage par injection de qualité peut améliorer la rentabilité. Mais les coûts doivent également être maîtrisés.