- Quali sono i vantaggi dello stampaggio a iniezione rispetto ad altri metodi di produzione di un pezzo?

- Lo stampaggio a iniezione è costoso?

- In quanto tempo deve essere stampata una parte in plastica?

- Qual è il costo di uno stampo a iniezione?

- Proprietà dello stampo a iniezione: chi lo possiede?

- Qual è il tempo medio necessario per costruire uno stampo a iniezione?

- È possibile modificare il design? È possibile modificare lo stampo a iniezione originale?

- Quanto dura uno stampo a iniezione tipico?

- Cavità da muffa: cosa sono?

- Come funziona una linea di separazione?

- Uno stampo a iniezione è composto da due metà, "A" e "B". Come si differenziano?

- Come funziona un perno di espulsione?

- Come funziona un cancello?

- Come funziona Steel Safe?

Quali sono i vantaggi dello stampaggio a iniezione rispetto ad altri metodi di produzione di un pezzo?

Con lo stampaggio a iniezione, possiamo stampare forme piuttosto complesse a ritmi di produzione elevati, mantenendo una buona stabilità dimensionale e tolleranze piuttosto strette. È possibile riaffilare e rilavorare la resina termoplastica utilizzata nello stampaggio a iniezione, ma alcune proprietà fisiche della plastica possono andare perse a ogni ciclo di riaffilatura. Quando si producono grandi volumi, l'uso di resine plastiche ingegnerizzate al posto del metallo può portare a molti risparmi sui costi.

Lo stampaggio a iniezione è costoso?

I pezzi stampati a iniezione possono costare da pochi centesimi a diversi dollari. Per i pezzi stampati a iniezione, sono molti i fattori che incidono sul costo, tra cui le dimensioni e la complessità del pezzo, la resina plastica stampata e il numero di cavità dello stampo.

In quanto tempo deve essere stampata una parte in plastica?

I pezzi stampati a iniezione hanno in genere un tempo di ciclo che va da pochi secondi a qualche minuto. Le dimensioni del pezzo, il materiale da stampare, la progettazione dello stampo e il design del pezzo sono tutti fattori che determinano questo tempo. Il tempo medio di allestimento dello stampo varia da pochi minuti a qualche ora.

Il tempo di messa a punto e di avvio può essere assorbito dal costo del pezzo una volta che l'impostazione è stabilita e il processo è stabile.

Qual è il costo di uno stampo a iniezione?

La realizzazione di uno stampo a iniezione può costare da poche migliaia a qualche centinaio di migliaia di dollari. Gran parte del prezzo può essere attribuito all'intricatezza e alle dimensioni del pezzo. Anche pezzi apparentemente semplici possono rappresentare una sfida per gli stampisti, a causa di sottosquadri che richiedono componenti mobili per un'espulsione agevole del pezzo all'apertura dello stampo.

Proprietà dello stampo a iniezione: chi lo possiede?

I clienti che sviluppano e acquistano componenti sono spesso proprietari degli stampi per iniettori utilizzati per produrre tali parti. I clienti hanno il diritto di far produrre i loro stampi altrove, a meno che non ci siano particolari disposizioni contrattuali contrarie; tuttavia, possono incontrare alcune difficoltà nel farlo, come ad esempio garantire l'accesso ai macchinari e ai processi necessari.

Qual è il tempo medio necessario per costruire uno stampo a iniezione?

Il completamento dello stampo a iniezione richiede solitamente da alcune settimane a qualche mese. La complessità dello stampo e il numero di cavità necessarie influiscono sul tempo di produzione di un componente, così come il carico di lavoro attuale del fornitore e le risorse disponibili.

| PROBLEMA | MOTIVO |

|---|---|

| 1. Colpo corto | I pezzi in plastica prodotti dalle aziende di stampaggio a iniezione presentano bordi irregolari e incompleti. Di solito si verifica nel punto più lontano del cancello, alle radici delle nervature sottili e lunghe. |

| 2, Restringimento | Occasionalmente, un luogo 1. quando lo spessore del materiale è irregolare, 2. sezione spessa della parte stampata a iniezione, 3. sezione boss e nervature. A causa del ritiro, le parti in plastica si ammaccano, sono irregolari e ondulate in condizioni di scarsa illuminazione. |

| 3, Flash | Un bordo del pezzo con un sottilissimo strato di plastica si trova spesso nelle seguenti posizioni 1. Linea di separazione; 2. Anima mobile; 3. Posizione del perno di espulsione, posizione del foro, posizione dello scatto. Linea di separazione; 2. Anima in movimento; 3. Posizione del perno di espulsione, posizione della borchia, posizione del foro, posizione dello snap |

| 4. Bolle di sapone | Le bolle sulla superficie della plastica hanno un colore diverso da quello circostante e sono tipiche 1. delle bolle causate da gas, aria e acqua-gas che non vengono rilasciate in tempo. 2. bolle causate dal ritiro. Le bolle nella parte trasparente sono particolarmente evidenti. |

| 5. Linea di saldatura | Quando più fronti di flusso fuso coincidono tra loro, sulla superficie di un pezzo in plastica compare un segno di saldatura profondo. Questo fenomeno si verifica soprattutto alla confluenza di più fronti di flusso fuso. |

| 6, Bruciatura | non è una superficie piatta. Di solito si tratta di macchie scure o nere; di solito si trovano in sezioni in cui è difficile riempire e intrappolare facilmente il gas. |

| 7, Macchie nere | sulla superficie delle parti in plastica sono evidenti impurità nere, causate principalmente dall'uso di materiali misti. |

| 8. Decolorazione | La leggera differenza di colore tra la parte in plastica reale e il colore richiesto è molto evidente e generalmente è dovuta al fatto che il pigmento non è corretto, il rapporto di miscelazione non è corretto o lo stampo è impostato alla temperatura sbagliata. |

| 9. Rughe | Le parti in plastica presentano linee ondulate sulla superficie causate dal raffreddamento della resina che scorre. |

| 10. Deformazione | Le parti in plastica presentano distorsioni, ondulazioni, curve, e questo è particolarmente frequente nelle bugne, nelle nervature e nelle parti a iniezione di forma rotonda. Queste caratteristiche sono particolarmente comuni nello stampaggio a iniezione di PP. |

| 11. Materiali sbagliati | A differenza dei materiali specificati, quello qui presente può essere identificato controllando l'etichetta della confezione, la densità, la continuità di combustione, il colore della fiamma, il colore del fumo e la lunghezza delle fiamme. |

| 12. Aderire allo stampo | Il pezzo di plastica incompleto che rimane nella cavità, a differenza del colpo corto, o a causa della mancata progettazione del sistema di espulsione dello stampo, il pezzo di plastica è difficile da espellere dalla cavità, in genere nelle aree a parete sottile, nelle bugne e negli incastri. |

| 13. Gratta e vinci | La superficie delle parti in plastica sfrega contro la superficie della cavità durante l'espulsione, per cui molte di esse presentano graffi sulla superficie. |

| 14, Sovraflusso | È causata generalmente da un danno alla cavità e si verifica sulla sezione attiva, sulle boccole, sui perni di espulsione e sulla superficie di separazione. |

È possibile modificare il design? È possibile modificare lo stampo a iniezione originale?

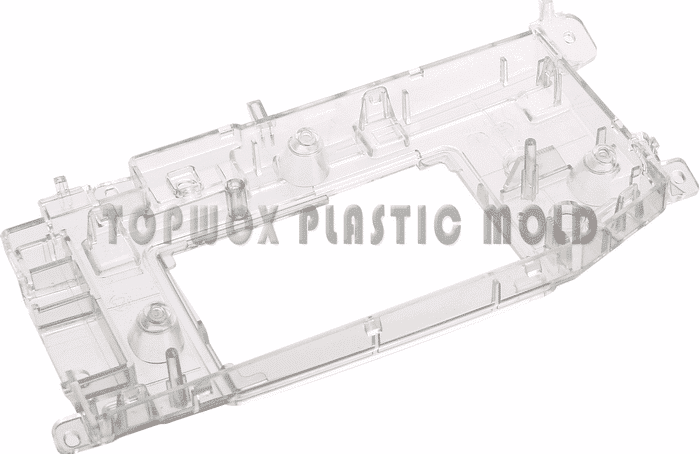

In alcuni casi dipende da come è stato progettato lo stampo a iniezione. Gli stampi a iniezione sono costruiti inserendo l'acciaio in una base dello stampo e assemblandoli insieme per ottenere la caratteristica del pezzo. È sufficiente modificare o ricostruire un piccolo inserto in acciaio per cambiare una caratteristica del pezzo. Alcune modifiche al progetto possono essere più impegnative quando l'intero progetto del pezzo è ricavato da un unico pezzo di acciaio e richiede la rielaborazione dello stampo.

Quanto dura uno stampo a iniezione tipico?

La Classe 101 SPI è lo standard industriale per i costruttori di stampi, che garantisce una durata dello stampo di 1 milione di colpi. Se lo stampo ha 4 cavità, dovrebbe essere in grado di produrre 4 milioni di pezzi. Questa quantità può variare a seconda della complessità del pezzo e della resina plastica utilizzata. Non c'è dubbio che il vostro stampo durerà ben oltre 1 milione di riprese. Nei pezzi complessi o se lo stampo è dotato di inserti in acciaio o se si utilizza una resina plastica abrasiva, come il policarbonato o il policarbonato caricato con vetro, l'usura dello stampo sarà più progressiva, con conseguente riduzione della durata dello stampo.

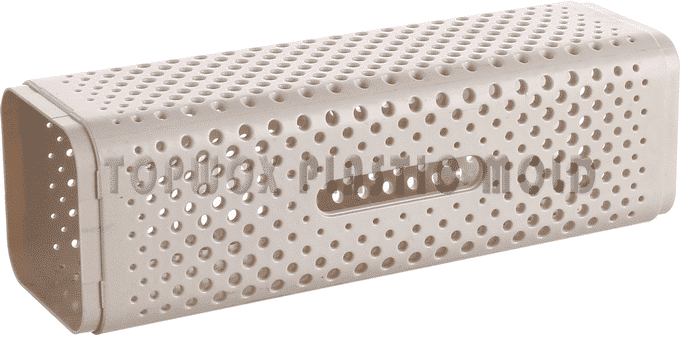

Cavità da muffa: cosa sono?

Cavità dello stampo: aree libere in uno stampo che danno forma a un prodotto. La lavorazione o la perforazione del materiale di base dello stampo, di solito metallo o plastica, le crea. Dopo la lavorazione, la cavità dello stampo viene lucidata o sabbiata.

Le cavità dello stampo variano a seconda del prodotto. La personalizzazione garantisce la conformità del prodotto e la flessibilità di progettazione.

Lo stampo viene riempito con plastica o metallo fuso, che si raffredda e si indurisce per adattarsi alla cavità. In questo modo si crea un oggetto solido con le caratteristiche e la forma desiderate.

Lo stampaggio a iniezione, che produce qualsiasi cosa, da microscopici componenti elettronici a enormi parti di automobili, richiede fori nello stampo. Eventuali difetti nella cavità dello stampo possono influire sulla qualità e sulle prestazioni del prodotto.

Come funziona una linea di separazione?

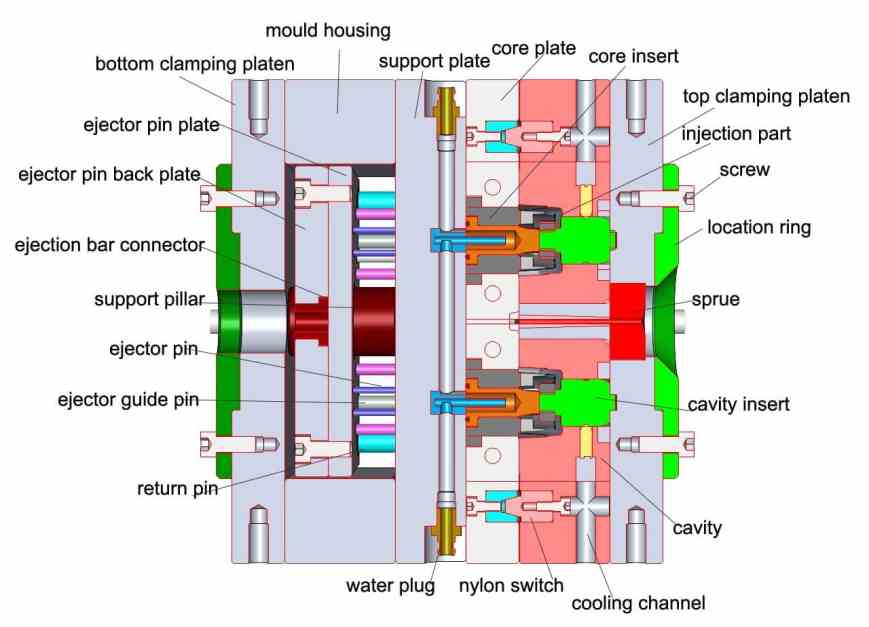

La linea di separazione è la linea in cui si incontrano due metà dello stampo a iniezione. Il pezzo stampato di solito reca una linea di testimonianza che indica il punto in cui lo stampo è stato separato. In alcuni casi, la linea di separazione può essere a gradini anziché piatta.

Uno stampo a iniezione è composto da due metà, "A" e "B". Come si differenziano?

Conosciuta come metà "A", questa metà dello stampo a iniezione è ferma nella macchina mentre la plastica viene iniettata al suo interno. Nella metà "B", lo stampo si apre e si chiude muovendosi avanti e indietro. Un pezzo espulso dalla metà "B" dello stampo viene espulso quando lo stampo viene aperto.

Come funziona un perno di espulsione?

I pezzi vengono effettivamente tirati fuori dallo stampo da questi perni. Le superfici della cavità dello stampo sulla metà "B" sono forate e i perni in acciaio sono rettificati a filo con tali superfici. Un'altra piastra (nota come "Knock Out Plate") collega le altre estremità dei perni. Gli stampi di iniezione vengono aperti dalla macchina di iniezione, che spinge in avanti una barra di acciaio (chiamata "Knock Out Bar"). Per espellere il pezzo, tutti i perni di espulsione vengono spostati contemporaneamente in avanti per spingere in avanti la piastra di estrazione.

Come funziona un cancello?

Cancelli sono aperture nelle cavità degli stampi a iniezione attraverso le quali scorre la plastica.

Per i pezzi stampati a iniezione, quali tolleranze sono possibili?

Non è raro che le parti in plastica abbiano una tolleranza di 0,001 di pollice. Le variazioni nei materiali plastici possono essere controllate più facilmente in alcuni materiali che in altri.

Grazie ai progressi della tecnologia di stampaggio a iniezione, oggi le macchine per lo stampaggio a iniezione producono risultati relativamente precisi e ripetibili. Se si vuole mantenere la qualità Six Sigma e si ha una finestra di tolleranza di 0,002 di pollice, è possibile che si stiano superando i limiti, poiché le misurazioni del calibro e altri fattori possono falsare i risultati statistici. Il ritiro di alcune resine plastiche, invece, è prevedibile e più facile da controllare da pezzo a pezzo.

Come funziona Steel Safe?

I costruttori di stampi devono considerare il ritiro della plastica quando costruiscono stampi a iniezione. Ad esempio, se dovesse costruire uno stampo a iniezione per una parte in plastica con un tasso di ritiro di 0,003 pollici. Se il diametro interno dello stampo dovesse essere di 1 pollice, sarebbe necessaria un'anima di 1,003 pollici.

Per tenere conto del ritiro, il diametro dovrebbe essere più piccolo. Poiché, se necessario, poteva sempre rimuovere l'acciaio per rimpicciolire l'anima dopo lo stampaggio del pezzo, ha costruito l'anima leggermente sopra le dimensioni per lasciare spazio agli errori (di misura o di ritiro).

Ricostruendo il nucleo dello stampo per risolvere un pezzo troppo piccolo, sarebbe necessario molto più lavoro per risolvere il problema rispetto alla semplice aggiunta di acciaio al nucleo dello stampo. La cavità dello stampo dovrebbe essere piccola se si vuole controllare il diametro esterno.