- ¿Cuáles son las ventajas del moldeo por inyección frente a otros métodos de fabricación de una pieza?

- ¿Es caro el moldeo por inyección?

- ¿En qué plazo hay que moldear una pieza de plástico?

- ¿Cuánto cuesta un molde de inyección?

- Propiedad del molde de inyección: ¿de quién es?

- ¿Cuál es el tiempo medio que se tarda en construir un molde de inyección?

- ¿Es posible modificar el diseño? ¿Es posible modificar el molde de inyección original?

- ¿Cuánto dura un molde de inyección normal?

- Caries del moho: ¿qué son?

- ¿Cómo funciona una línea de separación?

- Un molde de inyección consta de dos mitades, "A" y "B". ¿En qué se diferencian?

- ¿Cómo funciona un perno eyector?

- ¿Cómo funciona una puerta?

- ¿Cómo funciona Steel Safe?

¿Cuáles son las ventajas del moldeo por inyección frente a otros métodos de fabricación de una pieza?

Con el moldeo por inyección, podemos moldear formas bastante complejas a altas velocidades de producción, manteniendo una buena estabilidad dimensional y tolerancias bastante ajustadas. Es posible rectificar y volver a procesar la resina termoplástica utilizada en el moldeo por inyección, pero algunas de las propiedades físicas del plástico pueden perderse en cada ronda de rectificado. Cuando se fabrican grandes volúmenes, el uso de resinas plásticas de ingeniería en lugar de metal puede suponer muchos ahorros de costes.

¿Es caro el moldeo por inyección?

Las piezas moldeadas por inyección pueden costar desde unos pocos céntimos hasta varios dólares. En el caso de las piezas moldeadas por inyección, hay muchos factores que influyen en el coste, como el tamaño y la complejidad de la pieza, la resina plástica que se moldea y el número de cavidades del molde.

¿En qué plazo hay que moldear una pieza de plástico?

Las piezas moldeadas por inyección suelen tener un tiempo de ciclo de unos segundos a unos minutos. El tamaño de la pieza, el material que se moldea, el diseño del molde y el diseño de la pieza son factores que determinan esto. El tiempo medio de preparación de un molde oscila entre unos minutos y unas horas.

El tiempo de configuración y puesta en marcha puede absorberse en el coste de la pieza una vez que se establece una configuración y el proceso es estable.

¿Cuánto cuesta un molde de inyección?

Fabricar un molde de inyección puede costar desde unos pocos miles hasta unos cientos de miles de dólares. Gran parte del precio se debe a la complejidad y el tamaño de la pieza. Incluso las piezas aparentemente más sencillas pueden suponer un reto para los fabricantes de moldes debido a las muescas que necesitan componentes móviles para una expulsión suave de la pieza al abrir el molde.

Propiedad del molde de inyección: ¿de quién es?

Los clientes que desarrollan y compran componentes suelen ser propietarios de los moldes de inyección utilizados para fabricar dichas piezas. Los clientes tienen derecho a que sus moldes se fabriquen en otro lugar, salvo que existan disposiciones contractuales particulares en sentido contrario; no obstante, puede haber ciertos retos al hacerlo, como garantizar que la maquinaria y los procesos necesarios sean accesibles.

¿Cuál es el tiempo medio que se tarda en construir un molde de inyección?

La fabricación de moldes de inyección suele llevar entre unas semanas y unos meses. La complejidad del molde y el número de cavidades necesarias influyen en el tiempo necesario para fabricar un componente, al igual que la carga de trabajo actual del proveedor y los recursos disponibles.

| PROBLEMA | RAZÓN |

|---|---|

| 1. Tiro corto | Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas. |

| 2, Encogimiento | De vez en cuando, un lugar 1. cuando el espesor del material es desigual, 2. sección gruesa de la pieza moldeada por inyección, 3. jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual, y ondulado bajo poca luz |

| 3, Flash | Un borde de pieza con una capa extrafina de plástico se encuentra a menudo en los siguientes lugares 1. Línea de separación 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje. |

| 4. Burbujas | Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas en la parte transparente son particularmente distintas. |

| 5. Línea de soldadura | Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido. |

| 6, Quema | no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad. |

| 7, Puntos negros | Se aprecian impurezas negras en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados. |

| 8. Decoloración | La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta. |

| 9. Arrugas | Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye. |

| 10. Deformación | Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP. |

| 11. Materiales incorrectos | A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas. |

| 12. Pegarse al molde | Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches. |

| 13. Rasca | La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie. |

| 14, Desbordamiento | Generalmente está causada por daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación. |

¿Es posible modificar el diseño? ¿Es posible modificar el molde de inyección original?

En algunos casos depende de cómo se haya diseñado el molde de inyección. Los moldes de inyección se construyen insertando acero en una base de molde y ensamblándolos para formar la característica de la pieza. Modificar o reconstruir un pequeño inserto de acero es todo lo que se necesita para cambiar una característica de la pieza. Algunos cambios de diseño pueden ser más complicados cuando todo el diseño de la pieza se corta de una sola pieza de acero, lo que requiere volver a trabajar el molde.

¿Cuánto dura un molde de inyección normal?

SPI Clase 101 es el estándar de la industria para los fabricantes de moldes, que garantiza una vida útil del molde de 1M de disparos. Si su molde tiene 4 cavidades, debería poder producir 4 millones de piezas. Esta cantidad puede variar en función de la complejidad de la pieza y de la resina plástica utilizada. No hay duda de que su molde le durará mucho más de 1 millón de disparos. En piezas complejas o si su molde tiene insertos de acero o está utilizando una resina plástica abrasiva, como el policarbonato o el policarbonato relleno de vidrio, el desgaste del molde será más progresivo, lo que se traducirá en vidas más cortas del molde.

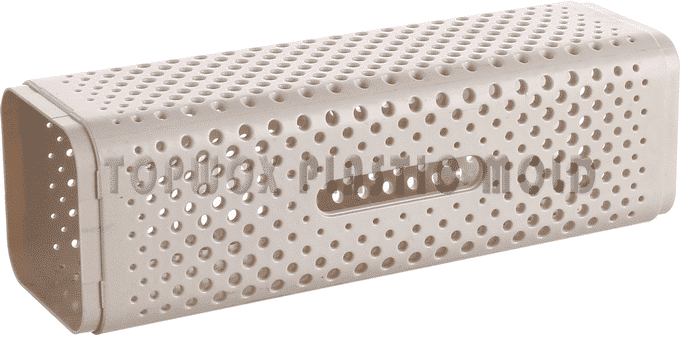

Caries del moho: ¿qué son?

Cavidades del molde: zonas vacías de un molde que dan forma a un producto. Se crean mediante el mecanizado o la perforación del material base del molde, normalmente metal o plástico. Tras el mecanizado, la cavidad del molde se pule o se somete a chorro de arena.

Las cavidades del molde varían según el producto. La personalización proporciona conformidad del producto y flexibilidad de diseño.

El molde se llena de plástico o metal fundido, que se enfría y endurece para adaptarse a la cavidad. Así se crea un objeto sólido con las características y la forma requeridas.

El moldeo por inyección, que fabrica desde microscópicas piezas electrónicas hasta enormes piezas de automóvil, requiere orificios en el molde. Cualquier fallo en la cavidad del molde puede afectar a la calidad y el rendimiento del producto.

¿Cómo funciona una línea de separación?

La línea de partición es la línea en la que se unen dos mitades de un molde de inyección. La pieza moldeada suele llevar una línea testigo que indica dónde se partió el molde. En ocasiones, la línea de apertura puede ser escalonada en lugar de plana.

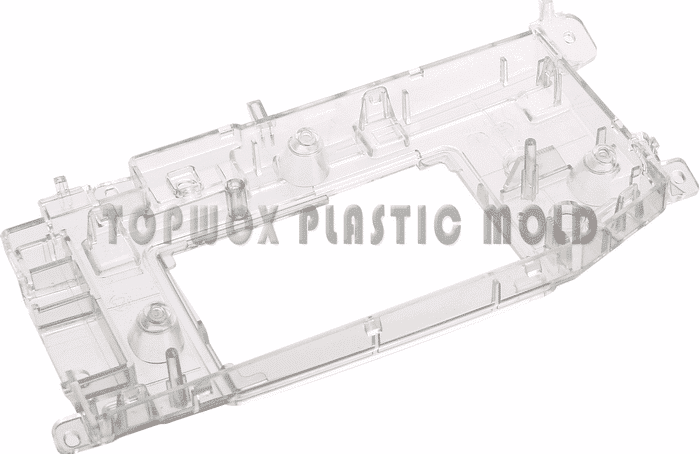

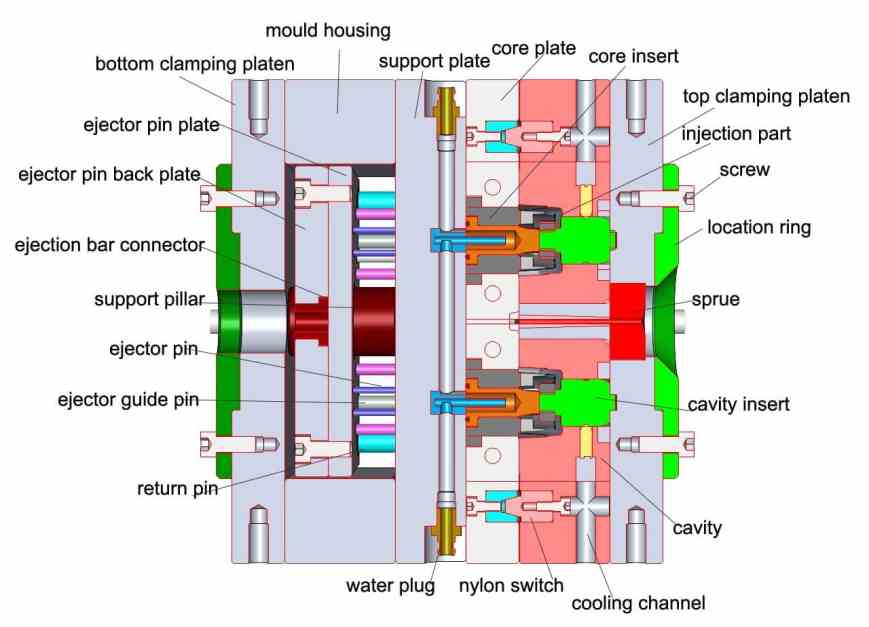

Un molde de inyección consta de dos mitades, "A" y "B". ¿En qué se diferencian?

Conocida como mitad "A", esta mitad del molde de inyección permanece inmóvil en la máquina mientras se inyecta plástico en ella. En la mitad "B", el molde se abre y se cierra moviéndose hacia delante y hacia atrás. Una pieza expulsada de la mitad "B" del molde es expulsada cuando se abre el molde.

¿Cómo funciona un perno eyector?

En realidad, estas clavijas extraen las piezas del molde. Las superficies de la cavidad del molde en la mitad "B" están perforadas con agujeros, y los pasadores de acero se rectifican a ras de esas superficies. Otra placa (conocida como "Knock Out Plate") conecta los otros extremos de los pasadores. Los moldes de inyección se abren con la máquina de inyección, que empuja hacia delante una barra de acero (denominada "barra de expulsión"). Para expulsar la pieza, todos los pasadores eyectores se mueven hacia delante simultáneamente para empujar la placa de expulsión hacia delante.

¿Cómo funciona una puerta?

Puertas son aberturas en las cavidades de los moldes de inyección a través de las cuales fluye el plástico.

¿Qué tolerancias son posibles en las piezas moldeadas por inyección?

No es infrecuente que las piezas de plástico se mantengan dentro de un margen de tolerancia de 0,001 de pulgada. Las variaciones en los materiales plásticos pueden controlarse más fácilmente en algunos materiales que en otros.

Como resultado de los avances en la tecnología de moldeo por inyección, las máquinas de moldeo por inyección producen hoy en día resultados relativamente precisos y repetibles. Si desea mantener la calidad six sigma y tiene un margen de tolerancia de 0,002 de pulgada, puede estar sobrepasando los límites, ya que las mediciones de calibre y otros factores pueden desvirtuar sus resultados estadísticos. Sin embargo, la contracción de algunas resinas plásticas es predecible y más fácil de controlar de una pieza a otra.

¿Cómo funciona Steel Safe?

Los fabricantes de moldes deben tener en cuenta la contracción del plástico cuando construyen moldes de inyección. Por ejemplo, si tuviera que construir un molde de inyección para una pieza de plástico con un índice de contracción de 0,003 pulg./pulg. Se necesitaría un núcleo de molde de 1,003 pulgadas si el diámetro interior del molde tuviera que ser de 1 pulgada.

Para tener en cuenta la contracción, el diámetro debe ser menor. Dado que, en caso necesario, siempre podía retirar acero para hacer el núcleo más pequeño después de moldear la pieza, construyó el núcleo ligeramente por encima del tamaño para dejar margen de error (ya fuera en la medición o en la contracción).

Construir de nuevo el núcleo del molde para arreglar una pieza demasiado pequeña requeriría mucho más trabajo para solucionar el problema que simplemente añadir acero al núcleo del molde. La cavidad del molde tendría que ser pequeña si quisiéramos controlar el diámetro exterior.