- Quais são as vantagens da moldagem por injeção em relação a outros métodos de fabrico de uma peça?

- A moldagem por injeção é cara?

- Em que período de tempo é que uma peça de plástico tem de ser moldada?

- Qual é o custo de um molde de injeção?

- Propriedade do molde de injeção: a quem pertence?

- Qual é o tempo médio necessário para construir um molde de injeção?

- É possível alterar o desenho? É possível modificar o molde de injeção original?

- Quanto tempo dura um molde de injeção típico?

- Cáries de bolor: o que são?

- Como é que uma linha de separação funciona?

- Um molde de injeção é composto por duas metades, "A" e "B". Quais são as suas diferenças?

- Como funciona uma cavilha ejectora?

- Como é que um portão funciona?

- Como é que o Steel Safe funciona?

Quais são as vantagens da moldagem por injeção em relação a outros métodos de fabrico de uma peça?

Com a moldagem por injeção, podemos moldar formas bastante complexas a taxas de produção elevadas, mantendo uma boa estabilidade dimensional e tolerâncias bastante apertadas. É possível retificar e reprocessar a resina termoplástica utilizada na moldagem por injeção, mas algumas das propriedades físicas do plástico podem perder-se em cada ciclo de retificação. No fabrico de grandes volumes, a utilização de resinas plásticas de engenharia em vez de metal pode resultar em muitas poupanças de custos.

A moldagem por injeção é cara?

As peças moldadas por injeção podem custar desde alguns cêntimos até vários dólares. Para as peças moldadas por injeção, há muitos factores que afectam o custo, incluindo o tamanho e a complexidade da peça, a resina plástica a ser moldada e o número de cavidades no molde.

Em que período de tempo é que uma peça de plástico tem de ser moldada?

As peças moldadas por injeção têm normalmente um tempo de ciclo de alguns segundos a alguns minutos. O tamanho da peça, o material a ser moldado, o design do molde e o design da peça são todos factores que determinam isto. Um tempo médio de preparação do molde situa-se entre alguns minutos e algumas horas.

O tempo de preparação e de arranque pode ser absorvido no custo da peça, uma vez estabelecida a configuração e estabilizado o processo.

Qual é o custo de um molde de injeção?

O fabrico de um molde de injeção pode custar entre alguns milhares e algumas centenas de milhares de dólares. Grande parte do preço pode ser atribuído à complexidade e ao tamanho da peça. Mesmo as peças aparentemente simples podem ser um desafio para os fabricantes de moldes devido aos cortes inferiores que necessitam de componentes móveis para uma ejeção suave da peça após a abertura do molde.

Propriedade do molde de injeção: a quem pertence?

Os clientes que desenvolvem e compram componentes são frequentemente proprietários dos moldes de injeção utilizados para produzir essas peças. Os clientes têm o direito de mandar fabricar os seus moldes noutro local, salvo disposições contratuais específicas em contrário; no entanto, podem surgir alguns desafios para o fazer, tais como garantir que a maquinaria e os processos necessários são acessíveis.

Qual é o tempo médio necessário para construir um molde de injeção?

A conclusão do molde de injeção demora normalmente algumas semanas a alguns meses. A complexidade do molde e o número de cavidades necessárias afectam o tempo necessário para fabricar um componente, assim como a carga de trabalho atual do fornecedor e os recursos disponíveis.

| PROBLEMA | JUSTIFICATIVA |

|---|---|

| 1. Tiro curto | As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm bordos irregulares e incompletos. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas. |

| 2, Encolhimento | Ocasionalmente, um lugar 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas sob pouca luz |

| 3, Flash | Uma borda da peça com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap |

| 4. Bolhas de ar | As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas. |

| 5. Linha de soldadura | Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido. |

| 6, Queimar | não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente. |

| 7, Manchas Negras | As impurezas negras são evidentes na superfície das partes plásticas, causadas principalmente pela utilização de materiais mistos. |

| 8. Descoloração | A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada. |

| 9. Rugas | As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui. |

| 10. Deformação | As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP. |

| 11. Materiais errados | Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas. |

| 12. Cingir-se ao molde | A parte plástica incompleta que permanece na cavidade, em contraste com a parte curta, ou devido à falta de concepção do sistema de ejector do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos. |

| 13. Raspadinha | A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície. |

| 14, Over-flow | É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação. |

É possível alterar o desenho? É possível modificar o molde de injeção original?

Em alguns casos, depende da forma como o molde de injeção foi concebido. Os moldes de injeção são construídos inserindo aço numa base de molde e montando-os em conjunto para criar a caraterística da peça. Modificar ou reconstruir uma pequena inserção de aço é tudo o que é necessário para alterar uma caraterística da peça. Algumas alterações de design podem ser mais difíceis quando todo o design da peça é cortado de uma peça de aço, exigindo a reformulação do molde.

Quanto tempo dura um molde de injeção típico?

A SPI Classe 101 é o padrão da indústria para os fabricantes de moldes, o que garante uma vida útil do molde de 1 milhão de disparos. Deverá ser capaz de produzir 4 milhões de peças a partir do seu molde se este tiver 4 cavidades. Esta quantidade pode variar consoante a complexidade da peça e a resina plástica utilizada. Não há dúvida de que o seu molde durará bem mais de 1 milhão de disparos. Em peças complexas ou se o seu molde tiver inserções de aço ou se estiver a utilizar uma resina plástica abrasiva, como policarbonato ou policarbonato com enchimento de vidro, o desgaste do molde será mais progressivo, resultando em vidas mais curtas do molde.

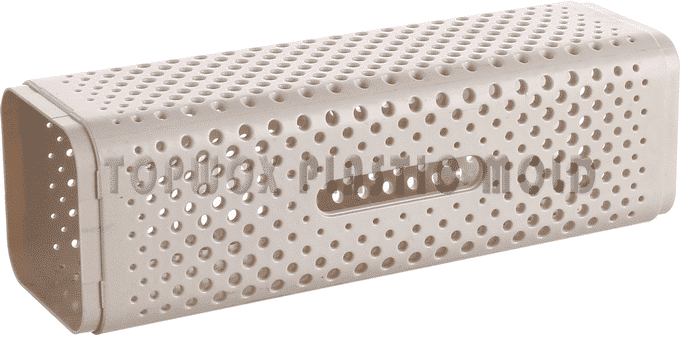

Cáries de bolor: o que são?

Cavidades do molde: áreas vazias num molde que dão forma a um produto. A maquinagem ou perfuração do material de base do molde - normalmente metal ou plástico - cria-as. A cavidade do molde é polida ou jato de areia após a maquinagem.

As cavidades do molde variam consoante o produto. A personalização permite a conformidade do produto e a flexibilidade do design.

O molde é preenchido com plástico ou metal fundido, que arrefece e endurece para se ajustar à cavidade. Isto cria um objeto sólido com as características e a forma pretendidas.

A moldagem por injeção, que produz desde peças electrónicas microscópicas a grandes peças de automóveis, requer orifícios de molde. Quaisquer falhas na cavidade do molde podem afetar a qualidade e o desempenho do produto.

Como é que uma linha de separação funciona?

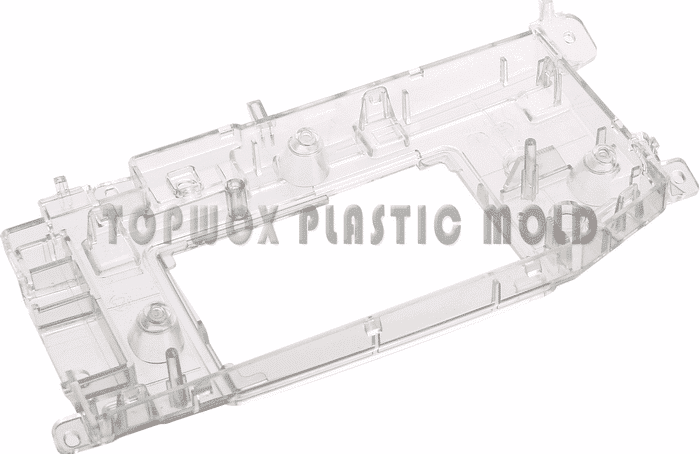

A linha de separação é a linha onde duas metades do molde de injeção se encontram. A peça moldada tem normalmente uma linha de testemunho que indica onde o molde foi cortado. Ocasionalmente, uma linha de separação pode ser escalonada em vez de plana.

Um molde de injeção é composto por duas metades, "A" e "B". Quais são as suas diferenças?

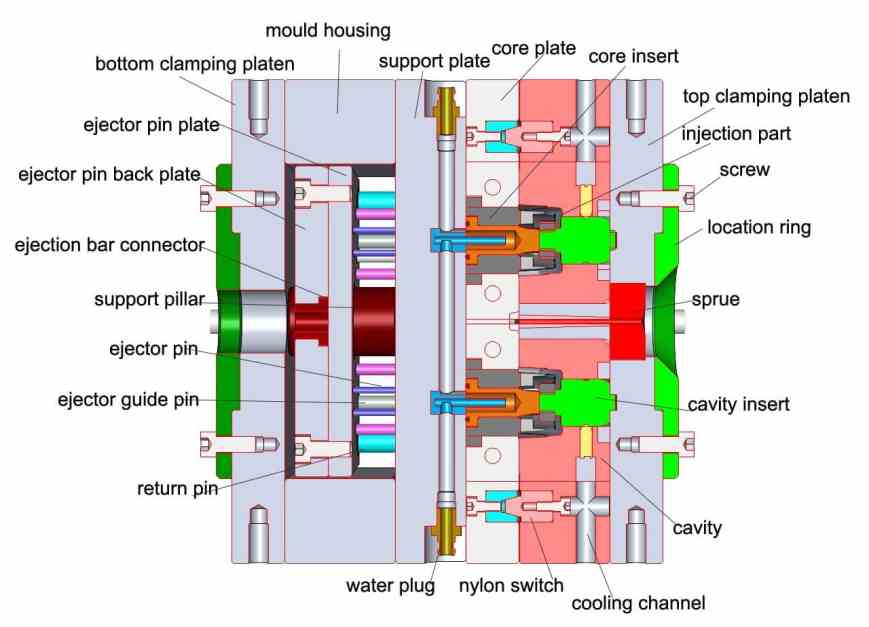

Conhecida como metade "A", esta metade do molde de injeção está estacionária na máquina enquanto o plástico é injetado nela. Na metade "B", o molde abre e fecha movendo-se para a frente e para trás. Uma peça ejectada da metade "B" do molde é ejectada quando o molde é aberto.

Como funciona uma cavilha ejectora?

As peças são efetivamente puxadas para fora do molde por estes pinos. As superfícies da cavidade do molde na metade "B" são perfuradas com orifícios, e os pinos de aço são esmerilhados ao nível dessas superfícies. Outra placa (conhecida como "Knock Out Plate") liga as outras extremidades dos pinos. Os moldes de injeção são abertos pela máquina de injeção, que empurra uma barra de aço (denominada "Knock Out Bar") para a frente. Para ejetar a peça, todos os pinos ejectores são movidos para a frente em simultâneo para empurrar a placa de expulsão para a frente.

Como é que um portão funciona?

Portões são aberturas nas cavidades do molde de injeção através das quais o plástico flui.

Para peças moldadas por injeção, que tolerâncias são possíveis?

Não é invulgar que as peças de plástico sejam mantidas com uma tolerância de 0,001 de polegada. As variações nos materiais plásticos podem ser controladas mais facilmente nalguns materiais do que noutros.

Como resultado dos avanços na tecnologia de moldagem por injeção, as máquinas de moldagem por injeção produzem atualmente resultados relativamente precisos e repetíveis. Se quiser manter uma qualidade de seis sigma e tiver uma janela de tolerância de 0,002 de polegada, pode estar a ultrapassar os limites, uma vez que as medições do calibre e outros factores podem alterar os seus resultados estatísticos. A contração de algumas resinas plásticas, no entanto, é previsível e mais fácil de controlar de peça para peça.

Como é que o Steel Safe funciona?

Os fabricantes de moldes devem ter em conta a contração do plástico quando constroem moldes de injeção. Por exemplo, se ele tivesse de construir um molde de injeção para uma peça de plástico com uma taxa de encolhimento de 0,003 pol./pol. Seria necessário um núcleo de molde de 1,003 polegadas se o diâmetro interior do molde tivesse de ser de 1 polegada.

Para permitir a contração, o diâmetro deve ser mais pequeno. Uma vez que podia sempre remover o aço para tornar o núcleo mais pequeno depois de moldar a peça, se necessário, construiu o núcleo ligeiramente acima do tamanho para deixar espaço para erros (quer fosse na medição ou na contração).

Ao construir o núcleo do molde para corrigir uma peça demasiado pequena, seria necessário muito mais trabalho para corrigir o problema do que simplesmente adicionar aço ao núcleo do molde. A cavidade do molde teria de ser pequena se quiséssemos controlar o diâmetro exterior.