- Was sind die Vorteile des Spritzgießens gegenüber anderen Verfahren zur Herstellung eines Teils?

- Ist Spritzgießen teuer?

- In welchem Zeitrahmen muss ein Kunststoffteil geformt werden?

- Wie hoch sind die Kosten für eine Spritzgussform?

- Eigentum an Spritzgießwerkzeugen: wem gehört es?

- Wie lange dauert es durchschnittlich, eine Spritzgussform zu bauen?

- Ist es möglich, das Design zu ändern? Ist es möglich, die ursprüngliche Spritzgussform zu ändern?

- Wie lange hält eine typische Spritzgussform?

- Schimmelpilzlöcher: Was sind sie?

- Wie funktioniert eine Trennungslinie?

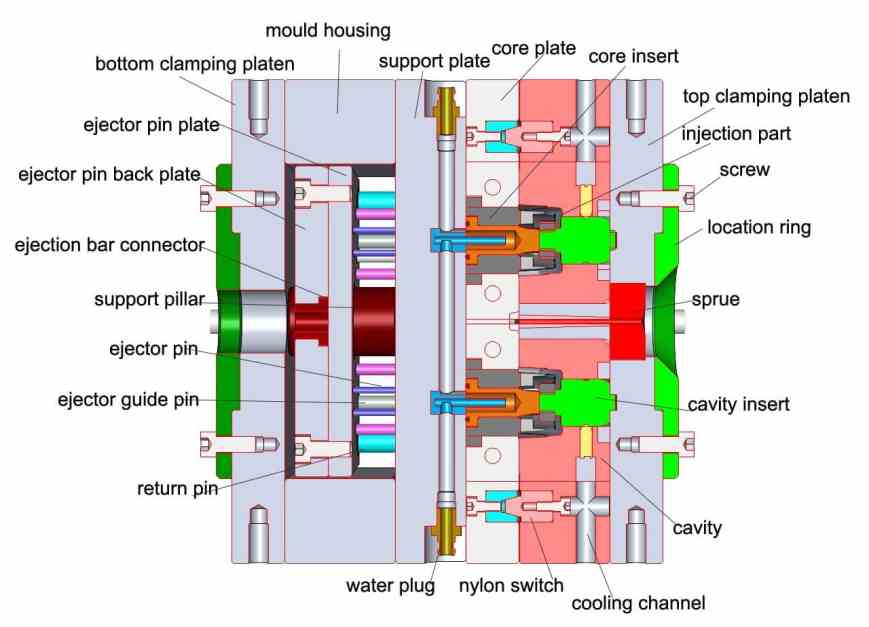

- Eine Spritzgussform besteht aus zwei Hälften, "A" und "B". Wie unterscheiden sie sich?

- Wie funktioniert ein Auswerferstift?

- Wie funktioniert ein Tor?

- Wie funktioniert Steel Safe?

Was sind die Vorteile des Spritzgießens gegenüber anderen Verfahren zur Herstellung eines Teils?

Beim Spritzgießen können wir ziemlich komplexe Formen mit hohen Produktionsraten formen und dabei eine gute Dimensionsstabilität und ziemlich enge Toleranzen einhalten. Es ist möglich, thermoplastische Kunststoffe, die beim Spritzguss verwendet werden, nachzuschleifen und wiederzuverarbeiten, aber bei jedem Nachschleifen können einige der physikalischen Eigenschaften des Kunststoffs verloren gehen. Bei der Herstellung großer Mengen kann die Verwendung von technischen Kunststoffen anstelle von Metall zu zahlreichen Kosteneinsparungen führen.

Ist Spritzgießen teuer?

Die Kosten für spritzgegossene Teile können von wenigen Cent bis zu mehreren Dollar reichen. Bei spritzgegossenen Teilen gibt es viele Faktoren, die sich auf die Kosten auswirken, z. B. die Größe und Komplexität des Teils, der zu gießende Kunststoff und die Anzahl der Hohlräume in der Form.

In welchem Zeitrahmen muss ein Kunststoffteil geformt werden?

Spritzgegossene Teile haben in der Regel eine Zykluszeit von einigen Sekunden bis zu einigen Minuten. Die Größe des Teils, das zu gießende Material, das Design der Form und das Design des Teils sind alles Faktoren, die dies bestimmen. Die durchschnittliche Rüstzeit für das Werkzeug liegt zwischen einigen Minuten und einigen Stunden.

Die Einrichtungs- und Anlaufzeit kann in die Kosten des Teils einfließen, sobald eine Einrichtung eingerichtet ist und der Prozess stabil ist.

Wie hoch sind die Kosten für eine Spritzgussform?

Die Herstellung einer Spritzgussform kann zwischen einigen Tausend und einigen Hunderttausend Dollar kosten. Ein Großteil des Preises kann auf die Komplexität und Größe des Teils zurückgeführt werden. Selbst scheinbar einfache Teile können aufgrund von Hinterschneidungen, die bewegliche Komponenten für einen reibungslosen Teileauswurf beim Öffnen der Form erfordern, eine Herausforderung für den Formenbauer darstellen.

Eigentum an Spritzgießwerkzeugen: wem gehört es?

Kunden, die Bauteile entwickeln und kaufen, sind häufig Eigentümer der für die Herstellung dieser Teile verwendeten Spritzgussformen. Die Kunden haben das Recht, ihre Formen woanders herstellen zu lassen, sofern keine anderslautenden vertraglichen Bestimmungen vorliegen. Allerdings kann dies mit gewissen Herausforderungen verbunden sein, z. B. der Sicherstellung, dass die erforderlichen Maschinen und Verfahren zugänglich sind.

Wie lange dauert es durchschnittlich, eine Spritzgussform zu bauen?

Die Fertigstellung eines Spritzgießwerkzeugs dauert in der Regel ein paar Wochen bis einige Monate. Wie lange die Herstellung eines Bauteils dauert, hängt von der Komplexität des Werkzeugs und der Anzahl der benötigten Kavitäten ab, aber auch von der aktuellen Arbeitsbelastung des Lieferanten und den verfügbaren Ressourcen.

| PROBLEM | REASON |

|---|---|

| 1. Kurzer Schuss | Die von Kunststoffspritzgießern hergestellten Kunststoffteile weisen unregelmäßige und unvollständige Kanten auf. Sie treten in der Regel am weitesten Punkt des Anschnitts, an den Wurzeln der dünnen und langen Rippen auf. |

| 2, Schrumpfung | Gelegentlich, ein Ort, 1. wenn die Materialstärke ungleichmäßig ist, 2. dicken Abschnitt des Spritzgussteils, 3. boss und Rippe Abschnitt. Aufgrund der Schrumpfung, die Kunststoffteile entwickeln Delle, ungleichmäßig, und wellig unter schwachem Licht |

| 3, Blitzlicht | Eine Teilekante mit einer besonders dünnen Kunststoffschicht findet sich häufig an folgenden Stellen: 1. Trennebene; 2. beweglicher Kern; 3. Position des Auswerferstifts, Position des Vorsprungs, Position des Lochs, Position des Schnappers |

| 4. Blasen | Die Blasen auf der Kunststoffoberfläche haben eine andere Farbe als die umgebenden Farben und sind typisch für 1. Blasen, die durch Gas, Luft und Wassergas verursacht werden, die nicht rechtzeitig freigesetzt werden. 2. Blasen, die durch Schrumpfung entstehen. Die Blasen im transparenten Teil sind besonders ausgeprägt. |

| 5. Linie schweißen | Wenn mehrere Schmelzfronten zusammentreffen, entsteht auf der Oberfläche eines Kunststoffteils ein tiefer Schweißpunkt. Am häufigsten tritt dies am Zusammenfluss mehrerer Schmelzfronten auf. |

| 6, Brennen | Es handelt sich nicht um eine ebene Fläche. Es handelt sich in der Regel um dunkle oder schwarze Flecken, die in der Regel an Stellen zu finden sind, an denen sich das Gas nur schwer einfüllen und einfangen lässt. |

| 7, Schwarze Flecken | Auf der Oberfläche der Kunststoffteile sind schwarze Verunreinigungen zu sehen, die vor allem durch die Verwendung von gemischten Materialien verursacht werden. |

| 8. Verfärbung | Der leichte Farbunterschied zwischen dem tatsächlichen Kunststoffteil und der gewünschten Farbe ist sehr offensichtlich und liegt in der Regel daran, dass das Pigment nicht korrekt ist, das Mischungsverhältnis nicht stimmt oder die Form auf die falsche Temperatur eingestellt ist. |

| 9. Falten | Die Kunststoffteile zeigen Wellenlinien auf der Oberfläche, die durch das Abkühlen des fließenden Harzes verursacht werden. |

| 10. Verformung | Die Kunststoffteile weisen Verwerfungen, Wellen und Rundungen auf, was besonders häufig bei Vorsprüngen, Rippen und rund geformten Spritzgussteilen der Fall ist. Diese sind vor allem bei PP-Spritzgussteilen üblich. |

| 11. Falsche Materialien | Im Gegensatz zu den spezifizierten Materialien kann man hier das Verpackungsetikett, die Dichte, die Brennkontinuität, die Farbe der Flamme, die Farbe des Rauchs und die Länge der Flammen prüfen. |

| 12. An der Form festhalten | Unvollständige Kunststoffteile, die in der Kavität verbleiben, im Gegensatz zu Short-Shot, oder aufgrund der mangelnden Gestaltung des Werkzeugauswerfersystems ist das Kunststoffteil schwer aus der Kavität auszustoßen, im Allgemeinen in dünnwandigen Bereichen, Vorsprüngen und Schnappern. |

| 13. Kratzer | Die Oberfläche der Kunststoffteile reibt beim Auswerfen an der Oberfläche des Hohlraums, so dass viele von ihnen Kratzer auf der Oberfläche aufweisen. |

| 14, Überlauf | Sie wird in der Regel durch eine Beschädigung der Kavität verursacht und tritt an der aktiven Sektion, den Vorsprüngen, den Auswerferstiften und der Trennfläche auf. |

Ist es möglich, das Design zu ändern? Ist es möglich, die ursprüngliche Spritzgussform zu ändern?

In einigen Fällen hängt es davon ab, wie die Spritzgussform konstruiert wurde. Spritzgießformen werden durch Einsetzen von Stahl in einen Formsockel und durch Zusammenfügen der beiden Teile zu den Merkmalen des Teils hergestellt. Die Änderung oder der Umbau eines kleinen Stahleinsatzes ist alles, was erforderlich ist, um ein Merkmal des Teils zu ändern. Manche Konstruktionsänderungen können sich als schwieriger erweisen, wenn das gesamte Teil aus einem Stück Stahl herausgeschnitten wird, was eine Nachbearbeitung der Form erfordert.

Wie lange hält eine typische Spritzgussform?

SPI Class 101 ist der Industriestandard für Formenbauer, der eine Lebensdauer der Form von 1 Mio. Schüssen garantiert. Sie sollten in der Lage sein, 4 Mio. Teile aus Ihrer Form herzustellen, wenn sie 4 Kavitäten hat. Diese Menge kann je nach Komplexität des Teils und des verwendeten Kunststoffs variieren. Es besteht kein Zweifel daran, dass Ihre Form weit über 1 Million Schüsse überstehen wird. Bei komplexen Teilen oder wenn Ihre Form Stahleinsätze hat oder Sie einen abrasiven Kunststoff wie Polykarbonat oder glasgefülltes Polykarbonat verwenden, ist der Verschleiß der Form stärker ausgeprägt, was zu einer kürzeren Lebensdauer der Form führt.

Schimmelpilzlöcher: Was sind sie?

Formhohlräume: leere Bereiche in einer Form, die ein Produkt formen. Sie werden durch maschinelle Bearbeitung oder Bohren durch das Grundmaterial der Form - in der Regel Metall oder Kunststoff - geschaffen. Der Formhohlraum wird nach der Bearbeitung poliert oder sandgestrahlt.

Die Formnester variieren je nach Produkt. Die kundenspezifische Anpassung bietet Produktkonformität und Designflexibilität.

Die Form wird mit geschmolzenem Kunststoff oder Metall gefüllt, das abkühlt und aushärtet, um in den Hohlraum zu passen. So entsteht ein fester Gegenstand mit den gewünschten Eigenschaften und der gewünschten Form.

Für das Spritzgießen, bei dem alles von mikroskopisch kleinen Elektronikbauteilen bis hin zu riesigen Autoteilen hergestellt wird, sind Formlöcher erforderlich. Jeder Fehler im Formhohlraum kann die Qualität und Leistung des Produkts beeinträchtigen.

Wie funktioniert eine Trennungslinie?

Die Trennebene ist die Linie, an der zwei Spritzgussformhälften aufeinandertreffen. Das Spritzgussteil trägt in der Regel eine Trennlinie, die anzeigt, wo die Form getrennt wurde. Gelegentlich kann eine Trennlinie eher gestuft als flach sein.

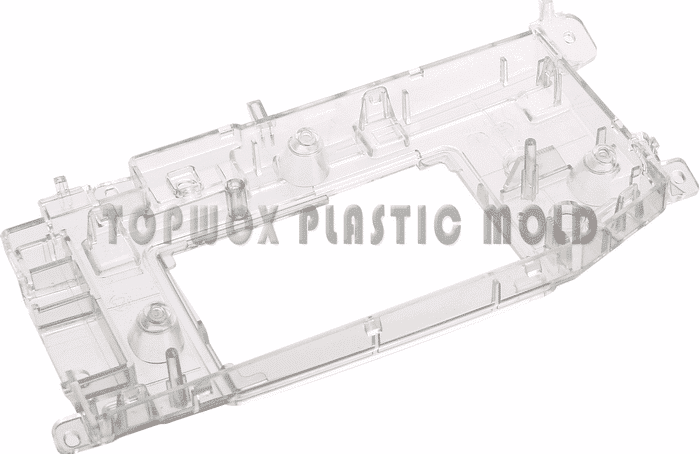

Eine Spritzgussform besteht aus zwei Hälften, "A" und "B". Wie unterscheiden sie sich?

Diese als "A"-Hälfte bezeichnete Hälfte des Spritzgießwerkzeugs bleibt in der Maschine stehen, während der Kunststoff eingespritzt wird. In der "B"-Hälfte öffnet und schließt sich das Werkzeug, indem es hin und her bewegt wird. Ein aus der "B"-Hälfte der Form ausgestoßenes Teil wird ausgeworfen, wenn die Form geöffnet wird.

Wie funktioniert ein Auswerferstift?

Die Teile werden durch diese Stifte aus der Form gezogen. Die Oberflächen des Formhohlraums auf der Hälfte "B" sind mit Löchern versehen, und die Stahlstifte werden bündig mit diesen Oberflächen geschliffen. Eine weitere Platte (die so genannte "Knock Out Plate") verbindet die anderen Enden der Stifte. Die Spritzgussformen werden von der Spritzgussmaschine geöffnet, die eine Stahlstange (die so genannte "Knock Out Bar") nach vorne schiebt. Um das Teil auszuwerfen, werden alle Auswerferstifte gleichzeitig nach vorne bewegt, um die Auswerferplatte nach vorne zu drücken.

Wie funktioniert ein Tor?

Pforten sind Öffnungen in den Kavitäten von Spritzgussformen, durch die Kunststoff fließt.

Welche Toleranzen sind bei spritzgegossenen Teilen möglich?

Es ist nicht ungewöhnlich, dass Kunststoffteile innerhalb einer Toleranz von 0,001 Zoll gehalten werden. Schwankungen bei Kunststoffen lassen sich bei einigen Materialien leichter kontrollieren als bei anderen.

Dank des Fortschritts in der Spritzgießtechnik liefern Spritzgießmaschinen heute relativ genaue und wiederholbare Ergebnisse. Wenn Sie die Six-Sigma-Qualität aufrechterhalten wollen und ein Toleranzfenster von 0,002 Zoll haben, stoßen Sie möglicherweise an Ihre Grenzen, da Lehrenmessungen und andere Faktoren Ihre statistischen Ergebnisse verfälschen können. Die Schrumpfung einiger Kunststoffharze ist jedoch vorhersehbar und von Teil zu Teil leichter zu kontrollieren.

Wie funktioniert Steel Safe?

Formenbauer müssen beim Bau von Spritzgießwerkzeugen die Kunststoffschwindung berücksichtigen. Wenn er beispielsweise eine Spritzgussform für ein Kunststoffteil mit einer Schwindungsrate von 0,003 Zoll pro Zoll konstruieren soll, ist ein Formkern von 1,003 Zoll erforderlich. Ein Formkern von 1,003 Zoll wäre erforderlich, wenn der Innendurchmesser der Form 1 Zoll betragen soll.

Um die Schrumpfung zu berücksichtigen, sollte der Durchmesser kleiner sein. Da er nach dem Formen des Teils bei Bedarf jederzeit Stahl entfernen konnte, um den Kern zu verkleinern, baute er den Kern etwas zu groß, um Raum für Fehler zu lassen (sei es bei der Messung oder beim Schrumpfen).

Wenn man den Formkern überbaut, um ein zu kleines Teil zu reparieren, würde es viel mehr Arbeit erfordern, das Problem zu beheben, als wenn man dem Formkern einfach Stahl hinzufügt. Der Hohlraum der Form müsste klein sein, wenn wir den Außendurchmesser kontrollieren wollen.