Die Einstellung zum Kunststoffspritzguss in China ist von Mensch zu Mensch unterschiedlich. Wenn Sie nach einer erschwinglichen und anpassbaren Lösung von Kunststoffherstellersuchen Sie nicht weiter als Towpworks. Unser Paket ist sowohl für Start-ups als auch für große Unternehmen geeignet und somit die perfekte Option für jeden, der in das Kunststoffgussgeschäft einsteigen möchte. Wir bieten eine Komplettlösung für den gesamten Prozess: vom Design und 3D-Prototyping bis zur Massenproduktion und Lieferung.

Der Entwurf von Spritzgussformen, die Herstellung von Formen und die Planung von Formen sind für den Produktionsprozess von Kunststoffen sehr wichtig. Wir reduzieren jedoch die Entwicklungskosten und die Zeit für die Herstellung kundenspezifischer Formen, da wir über einen eigenen Werkzeugbau verfügen, der nur unsere Formen herstellt. Darüber hinaus bündeln wir individuelle Aufträge für einzelne Formen: Sie müssen nicht bei Null anfangen, wenn Sie mit uns, einem erfahrenen Kunststoffhersteller, zusammenarbeiten.

Prozess der Entwicklung von Kunststoffteilen

Zeichnungsbüros führen je nach Branche eine Vielzahl von Arbeiten aus. Wenn sich ein potenzieller Kunde nach einem Projekt erkundigt, werden in der Regel die einzelnen Phasen von Anfang bis Ende festgelegt.

Der Zweck des Produkts bestimmt viele der mit ihm verbundenen Aktivitäten.

Die Fahrzeughersteller vergeben viele Teile an Spezialisten, anstatt sie selbst herzustellen. Sowohl die elektrischen als auch die mechanischen Komponenten von Motoren müssen geregelt werden, um die Einhaltung der vereinbarten Spezifikationen zu gewährleisten.

Außerdem muss es flexibel genug sein, um an bestimmten Orten installiert zu werden und unter bestimmten Bedingungen zu funktionieren. Die Endnutzer arbeiten mit den Komponentenherstellern zusammen, um Leistung und Qualität zu verbessern.

Zeichnungs- und Designprozess eines Kunststoffherstellers

Mit Hilfe eines Kunststoffherstellers können Sie die Optionen eingrenzen und eine kluge Entscheidung treffen. Ohne die Unterstützung eines Kunststoffherstellers haben Kunden oft Schwierigkeiten, konkrete Ideen für bestimmte Produkte zu entwickeln.

Während des Entwicklungsprozesses eines Kunststoffherstellers befasst sich die Produktentwicklungsbehörde mit den Produktspezifikationen, einschließlich aller Anforderungen, die das Produkt erfüllen muss, sowie mit dem Grad der Konfigurationskontrolle. Wenn Konstrukteure Rat in Bereichen suchen, die nicht zu ihrem Fachgebiet gehören, sowie in Bereichen, in denen die Technologie an der Spitze steht, ist es wahrscheinlich, dass sie ihn suchen.

Wenn das Unternehmen um maximale Kundenzufriedenheit kämpft, muss es sich entscheiden, ob es Designvorschläge von ihnen annimmt, egal wie sorgfältig der Plan eines Top-Managers ausgearbeitet ist. Trotz hervorragender Belohnungen kann es sich diese Art von Unternehmen nicht leisten, alle Arbeits-, Geld- und Dienstleistungsanforderungen zu erfüllen. In einigen Fällen sind diese Unternehmen nicht bereit, ein minimales Risiko einzugehen, weil sie nicht über ausreichende Produktionskapazitäten verfügen.

Topworks kann Ihr Design optimieren für Kosteneinsparungen oder zur Sicherstellung der Kompatibilität durch Optimierung Ihres Entwurfs vor der Werkzeugerstellung. Kunden sind willkommen, 3D-Dateien zu liefern

Topworks kann mit Hilfe von Computer Numerical Control (CNC) einen bearbeiteten Prototyp oder einen 3D-Druck herstellen, den Sie sehen und fühlen können, um das Design Ihres Teils zu validieren, und wir bieten auch einen Vakuumguss-Service.

In dieser Phase wird Ihr Arbeitsblatt mit den Werkzeuginformationen für die Konstruktion des Werkzeugs verwendet.

Die Genauigkeit der Werkzeugkonstruktion wird validiert.

Das Werkzeug wird mit Hilfe von Computer Numerical Control (CNC) und Electrical Discharge Machining (EDM) präzise nach dem validierten Entwurf hergestellt...

Die ersten Testaufnahmen werden per Kurier verschickt, kurz nachdem die Injektionsformen hergestellt wurden. Nach dem Versand treffen sie in der Regel innerhalb von 2-5 Tagen ein.

Zu diesem Zeitpunkt nimmt Topworks alle Änderungen am Werkzeug vor, die erforderlich sind, um es in Übereinstimmung mit den genehmigten Spezifikationen zu bringen. Topworks nimmt alle erforderlichen Änderungen (mit Ausnahme von Konstruktionsänderungen, die immer in Rechnung gestellt werden) kostenlos vor.

In dieser Phase erfolgt die Texturierung, die normalerweise der letzte Schritt vor der Massenproduktion ist.

Topworks Seite

In dieser Phase wird das Werkzeug an den Kunden übergeben oder ist bereit für das Spritzgießen.

Zeichnungen in diesem Stadium sollten NICHT mehr als vorläufig betrachtet werden. CAD (computergestütztes Design) ist in dieser Phase des Primärdesigns ein sehr gutes Werkzeug, da es hilft, die Probleme zu durchdenken. Experten innerhalb des Unternehmens sollten während dieses Prozesses ihre Ideen einbringen, um festzustellen, ob die Lösung machbar ist.

Die mathematisch definierten Informationen können im System manipuliert und dargestellt werden. Sobald die Grundgeometrie festgelegt ist, sind Variationen möglich. Es ist möglich, Teile früherer Vorschläge, die für akzeptabel befunden wurden, bei der Erstellung alternativer Entwürfe wiederzuverwenden.

Sobald ein Designer einen Entwurf fertiggestellt hat, kann er ihn für die technischen Mitarbeiter ausdrucken, damit diese Vorschläge und Kommentare abgeben können. Das Ausmaß der Konfigurationskontrolle, das in den frühen Phasen des Projekts angewendet werden sollte, ist äußerst wichtig. In manchen Fällen ist es notwendig, in einem offiziellen Format zu dokumentieren, wie eine Entscheidung getroffen wurde und warum sie nicht getroffen wurde (Optional Engineering). Um zu verstehen, wie ernst es einem Unternehmen ist, später einen festen Auftrag zu erhalten, ist es wichtig, dass das Unternehmen weiß, dass der Auftrag fest ist.

Das Engagement einer Organisation für Qualität geht über ihre technische Fähigkeit zur Herstellung eines zufriedenstellenden Produkts hinaus und umfasst auch ihre finanziellen Aspekte.

Der Kunde muss das vorläufige Designkonzept nach Abschluss der Vorentwurfsarbeiten genehmigen. Eine Baugruppe, die unser Produkt mit einem anderen Produkt kombiniert, wird einen großen Umfang haben. Bevor wir Geld für die weitere Entwicklung ausgeben, müssen die Produktabmessungen und Betriebsparameter festgelegt werden.

Der nächste Schritt wird die Erstellung der Arbeitszeichnungen sein, wenn alles reibungslos verläuft. Im Moment versuchen wir nur sicherzustellen, dass unsere Vorschläge mit den Spezifikationen übereinstimmen und den Eindruck erwecken, dass wir in der Lage sein werden, unsere Produkte zu liefern. Fertigungszeichnungen sind nicht enthalten, nur Vorschläge. Derzeit arbeiten wir an der Erstellung von Arbeitszeichnungen, damit wir die Konstruktionsmethoden festlegen können.

Es ist zwingend erforderlich, dass alle Konstruktionselemente als wirtschaftlich machbar angesehen werden, um zukünftige Lieferungen zu gewährleisten. Derzeit können Prototypen oder Kleinserien hergestellt werden. In diesem Fall werden wir nicht die gleichen Produktionsmethoden anwenden, die letztendlich für die Fertigung verwendet werden. Mit Maschinen können Komponenten hergestellt werden, die aus dem Vollen gegossen werden, wodurch die Gusskosten entfallen.

Prototyp eines Kunststoffherstellers

Sie können einen Prototyp erstellen, indem Sie die Funktionalität einer Spezifikation testen, um sicherzugehen, dass sie problemlos in Betrieb genommen werden kann. Infolgedessen müssen Sie möglicherweise einige Designänderungen vornehmen. Produkttests decken alle Aspekte des Lebenszyklus eines Produkts ab, einschließlich Schock- und Vibrationstests sowie Tests, um festzustellen, wie sich das Produkt unter extremen Bedingungen verhält, z. B. bei extremer Hitze und Feuchtigkeit.

Es muss nachgewiesen werden, dass diese Tests ordnungsgemäß durchgeführt wurden, um ihre Gültigkeit zu überprüfen. Um sicherzustellen, dass alle technischen Aspekte unseres Projekts und jedes Mitglied unseres Teams mit den bisher erzielten Fortschritten zufrieden sind, müssen wir eine Entwurfsprüfung und -analyse durchführen. Sobald der Prototyp bewertet wurde und die Leistungsziele bestätigt sind, kann mit der Produktionszeichnung begonnen werden.

Nach Prüfung der Prototyp-Zeichnungen werden wir diese während der Produktion für die Fertigungsprozesse in Originalgröße abändern. Die Erstellung von Plänen für die Beladung und den Arbeitsfortschritt in der Fabrik ist notwendig, damit die Anlage so effizient wie möglich genutzt werden kann. Der Dokumentationsprozess muss nun beginnen.

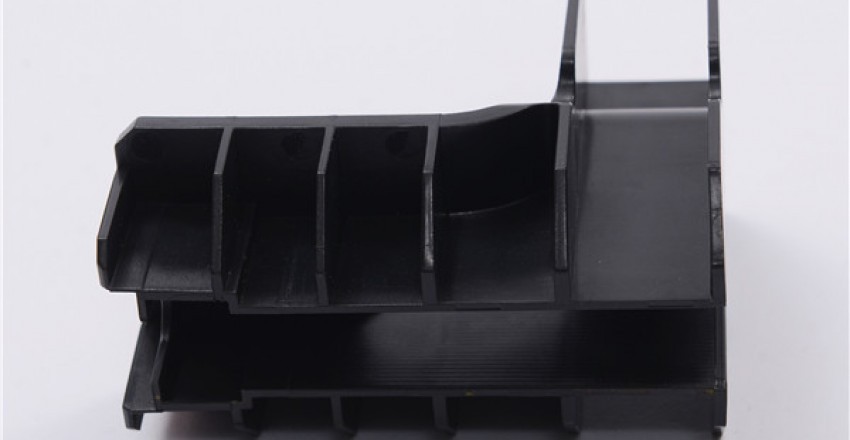

- Spritzgießen von Kunststoffen Hersteller

Das Endprodukt musste nach dem Bau des Prototyps geändert und hergestellt werden. Daher muss sichergestellt werden, dass die Spezifikationen präzise bleiben. Sobald der Entwurf des Geräts in seiner Betriebsumgebung erprobt und seine Leistung gründlich bewertet wurde, kann es für die Serienproduktion freigegeben werden.

Um ein neues Produkt erfolgreich herzustellen, müssen neben den Maschinen auch Vorrichtungen, Werkzeuge, Lehren, Prüfverfahren und Materialtransportmittel eingesetzt werden. Es ist unvermeidlich, dass die Ausrüstung und die Anlage irgendwann Anlaufschwierigkeiten haben, woraufhin wir Proben nehmen, um sicherzustellen, dass alles in Ordnung ist. Damit die Produktion mit voller Kapazität weiterlaufen kann, müssen Ausfallzeiten möglichst vermieden werden.

Die Zukunft der Spritzgießindustrie

Laut der Studie wird erwartet, dass der globale Markt für Kunststoffspritzguss von 144.607,11 Kilotonnen im Jahr 2023 auf 177.464,47 Kilotonnen im Jahr 2028 wachsen wird, mit einer CAGR von 4,18% während des Prognosezeitraums (2023-2028).

Der asiatisch-pazifische Raum ist der größte und am schnellsten wachsende Markt für Kunststoffspritzguss, wobei Länder wie China, Indien und Japan die größten Verbraucher in der Region sind. Der asiatisch-pazifische Raum dominiert den globalen Kunststoffspritzgussmarkt.

Der Markt für Kunststoff-Spritzgießen ist nach Rohstoffen und Anwendungen segmentiert. Zu den wichtigsten für das Spritzgießen verwendeten Rohstoffen gehören Polypropylen, Acrylnitril-Butadien-Styrol (ABS), Polystyrol, Polyethylen, Polyvinylchlorid (PVC), Polycarbonat, Polyamid und andere Rohstoffe. Zu den Anwendungsbereichen des Spritzgießens gehören Verpackung, Bauwesen, Konsumgüter, Elektronik, Automobil und Transport, Gesundheitswesen und andere.

Verpackungen sind das dominierende Segment des Kunststoffspritzgussmarktes. Das Kunststoffspritzgießen bietet eine breite Palette von Lösungen für großvolumige Verpackungen, dünnwandige Behälter und Flaschenformen. Das Kunststoffspritzgießen bietet nicht nur diversifizierte Verpackungslösungen, sondern reduziert auch den Kunststoffverbrauch und ist damit sowohl wirtschaftlich als auch ökologisch ideal.

Die globale Verpackungsindustrie wächst und expandiert schnell. Einem vom Packaging and Processing Technologies Institute (PMMI) veröffentlichten Bericht zufolge wird der Gesamtwert der globalen Verpackungsindustrie im Jahr 2021 $422 Milliarden erreichen. Das Wachstum wird vor allem durch das Bevölkerungswachstum, den Nachhaltigkeitsgedanken, das steigende verfügbare Einkommen in den Entwicklungsländern, die Expansion des Einzelhandels in den Schwellenländern und die erhöhte Nachfrage nach intelligenten Verpackungslösungen angetrieben.

Japan zum Beispiel ist einer der drittgrößten und am schnellsten wachsenden E-Commerce-Märkte der Welt. Es wird erwartet, dass das Land bis 2023 einen Umsatz von 232,2 Mrd. USD erwirtschaftet und im Zeitraum 2023-2028 mit einer durchschnittlichen CAGR von 11,23% wachsen wird. Es wird erwartet, dass das Wachstum der E-Commerce-Branche in diesem Land die Nachfrage nach Verpackungslösungen steigern wird.

Auch in der Einzelhandelsbranche sind die USA ein wichtiger Akteur. Fünf der zehn größten Einzelhandelsunternehmen der Welt haben ihren Hauptsitz in den USA. Nach Angaben der Flexible Packaging Association sind flexible Verpackungen das zweitgrößte Verpackungssegment in den USA mit einem Marktanteil von rund 20%.

Darüber hinaus wird für die Lebensmittel- und Getränkeindustrie bis 2025 ein potenzieller Umsatz von $25 Mrd. prognostiziert, da die Verbrauchernachfrage nach verpackten Lebensmitteln und Getränken in den USA steigt und die Mitnahme von Lebensmitteln und Getränken nach dem Ausbruch von COVID-19 zunimmt. Ab 2021 wird die Branche auf etwa $21 Milliarden geschätzt, wobei Lebensmittelverpackungen mehr als 50% der gesamten flexiblen Verpackungsanwendungen ausmachen.

Kunststoffhersteller Struktur Design

Eine schnelle Produktlieferung und eine budgetgerechte Produktion sind zwei entscheidende Elemente der Fertigung. Hersteller und Spritzgießer sind sich einig, dass die Konstruktion für die Herstellungsphase den größten Einfluss auf die Produktionsergebnisse hat. Die Analyse des Formflusses und die Entwicklung von Prototypen, die Teil des Konstruktionsprozesses beim Kunststoffspritzguss sind, können zu hohen Kosten- und Zeiteinsparungen führen.

Es müssen mehrere Überlegungen angestellt werden, um sicherzustellen, dass die Kunststoffteile von Anfang an herstellbar sind, was sich erheblich auf kritische Variablen auswirken kann. Es ist von entscheidender Bedeutung, bereits zu diesem frühen Zeitpunkt mit Ihrem Spritzgießer zusammenzuarbeiten, um Konstruktionsänderungen zu entdecken, die die Effizienz der Teileproduktion und die Leistung verbessern. Obwohl einige Hersteller Designänderungen in ihren Zeitplänen nicht berücksichtigen, kann eine frühe Zusammenarbeit Designänderungen aufdecken, die zur Verbesserung der Effizienz implementiert werden können. Einige gängige Design-for-Manufacturing-Elemente sind:

| Materialien | Kunststoffhersteller wählen oft eine Standardsorte für eine ähnliche Anwendung oder auf der Grundlage von Lieferantenempfehlungen. Diese Kunststoffe sind jedoch möglicherweise nicht optimal. Bei der Auswahl von Kunststoffen sind viele Faktoren zu berücksichtigen, darunter: |

|---|---|

| Hitze: Die Belastung, die durch normale und extreme Einsatzbedingungen und während der Montage-, Endbearbeitungs- und Versandprozesse entsteht. | |

| Die chemische Beständigkeit ist eine Eigenschaft, die sich auf die Leistung eines Teils auswirkt, wenn es mit Feststoffen, Flüssigkeiten oder Gasen in Kontakt kommt. | |

| Behördliche Zulassungen: Von der Regierung oder dem Privatsektor entwickelte Normen für Eigenschaften wie Hitzebeständigkeit, Entflammbarkeit sowie mechanische und elektrische Leistung. | |

| Zusammenbau: Während des Montageprozesses in der Kunststofffabrik wird der Kunststoff geklebt, mechanisch befestigt und geschweißt. | |

| Oberfläche: Die Fähigkeit des Materials, aus der Form mit den gewünschten Erscheinungsmerkmalen, wie z. B. Glanz und Glätte, herauszukommen. | |

| Preis: Der Preis des Harzes, die Kosten für Herstellung, Wartung, Montage, Demontage und andere Kosten, um Arbeit, Endbearbeitung und Werkzeuge zu reduzieren. | |

| Zugang: Die Verfügbarkeit von Harz unter dem Gesichtspunkt der für die Produktion von Kunststoffherstellern erforderlichen Menge. | |

| Entwurf | Ein Entformungswinkel erleichtert die Entnahme eines abgekühlten, fertigen Teils aus einer Form. Entformungsschrägen sind ein wesentlicher Bestandteil des Spritzgießens. Durch die Minimierung der Reibung während des Entformungsvorgangs können eine gleichmäßige Oberflächenbeschaffenheit und ein geringerer Verschleiß der Form im Kunststoffwerk erreicht werden. |

| Der Winkel der Entformung wird entsprechend der Zugrichtung gemessen. Die meisten Konstrukteure empfehlen für Teile mit ausreichender Verformung einen Verformungswinkel von mindestens 0,5° für die Kavität und 1,0° für den Kern. Wenn eine strukturierte Oberfläche gewünscht wird, muss das Werkzeug mit mehr Verzug konstruiert werden, ebenso wie mit Stahlabschlüssen. | |

| Wanddicke | Die Wandstärke von Spritzgussteilen ist ebenfalls ein wichtiger Aspekt. Ein spritzgegossenes Teil von einem Anbieter von Kunststoffprodukten mit einer angemessenen und gleichmäßigen Wandstärke ist weniger anfällig für strukturelle und kosmetische Probleme. |

| Die meisten Kunststoffe haben eine typische Wandstärke von 0,04 bis 0,150. Es wird jedoch empfohlen, dass Sie sich bei einem Spritzgießer/Konstrukteur und einem Kunststoffhersteller nach den Dickenspezifikationen für das Material Ihrer Wahl erkundigen. | |

| Die Wandstärke sollte während des Konstruktionsprozesses analysiert werden, um sicherzustellen, dass die Teile nicht einsinken, sich verziehen oder nicht mehr funktionieren. | |

| Rippen | Da Rippen zur Verstärkung der Wände Ihrer Spritzgussteile verwendet werden, ohne deren Dicke zu erhöhen, sind sie ein wertvoller Bestandteil von Spritzgussteilen. Die Rippenkonstruktion sollte bei der Konstruktion komplexer Teile die Fließlänge der Form reduzieren und sicherstellen, dass die Rippen angemessen verbunden sind, um die Festigkeit des Teils zu erhöhen. |

| Die Rippen sollten je nach verwendetem Material nicht mehr als 2/3 der Wanddicke betragen. BREITE Rippen können zu Senkungen und Konstruktionsproblemen führen. Es ist üblich, dass Konstrukteure und Kunststoffhersteller einen Teil des Gewebes aushöhlen, um die Schrumpfung zu verringern und die Festigkeit zu erhalten. | |

| Wenn die Höhe der Rippen das Dreifache der Wanddicke übersteigt, kann dies dazu führen, dass das Teil zu kurz ist und nicht gefüllt werden kann. Rippenplatzierung, -dicke und -länge sind kritische Faktoren bei der Bestimmung der Lebensfähigkeit eines Teils in seinen frühen Entwurfsphasen. | |

| Tor | In einem Formteil ist ein Anschnitt ein Punkt, an dem flüssiger Kunststoff in das Teil fließt. Spritzgegossene Teile haben mindestens einen Anschnitt, werden aber oft mit mehreren Anschnitten hergestellt. Die Lage des Angusses und des Anschnitts beeinflusst die Ausrichtung der Polymermoleküle und die Art und Weise, wie das Teil beim Abkühlen schrumpft. Die Lage des Anschnitts wirkt sich daher auf das Design und die Funktionalität Ihres Teils aus. |

| Das Tor sollte am Ende eines langen und schmalen Teils angebracht werden, wenn es gerade sein muss. Es wird empfohlen, ein Tor in der Mitte von Teilen zu platzieren, die perfekt rund sein müssen. | |

| Mit Hilfe des Teams Ihres Kunststoffherstellers sind Sie in der Lage, optimale Entscheidungen hinsichtlich der Anschnittplatzierung und der Einspritzpunkte zu treffen. | |

| Auswerferstift | Auswerferstifte (an der B-Seite/am Kern der Form) werden verwendet, um Kunststoffteile nach dem Gießen aus der Form zu lösen. Die Gestaltung und Positionierung von Auswerferstiften sollte von Kunststoffherstellern so früh wie möglich im Prozess berücksichtigt werden. Dies gilt auch dann, wenn sie in den frühen Entwurfsphasen in der Regel eine relativ geringe Rolle spielen. Durch falsch platzierte Auswerferstifte können Eindrücke und Markierungen entstehen, weshalb die richtige Platzierung bereits in den frühen Phasen berücksichtigt werden sollte. |

| Auswerferstifte befinden sich in der Regel an der Unterseite der Seitenwände, je nach Entwurf, Struktur, Tiefe und Art des Materials. Durch eine Überprüfung des Entwurfs können Sie möglicherweise feststellen, ob die ursprüngliche Platzierung der Auswerferstifte richtig war. Darüber hinaus können Sie möglicherweise weitere Änderungen vornehmen, um die Produktionsergebnisse zu verbessern. | |

| Spülbecken | Einfallstellen können auf dem spritzgegossenen Kunststoffteil während des Spritzgießens auftreten, wenn das Material in dickeren Bereichen wie Rippen und Vorsprüngen stärker schrumpft. In diesem Fall wird die Einfallstelle dadurch verursacht, dass dickere Bereiche langsamer abkühlen als dünne, und die unterschiedlichen Abkühlungsraten führen zu einer Vertiefung an der angrenzenden Wand. |

| Einfallstellen entstehen aufgrund verschiedener Faktoren, darunter die Bearbeitungsmethode, die Geometrie des Teils, die Materialauswahl und die Werkzeugkonstruktion. Die Geometrie und die Materialauswahl des Teils können möglicherweise nicht an die Spezifikationen angepasst werden, aber es gibt mehrere Möglichkeiten, Einfallstellen zu beseitigen. | |

| Das Einfallen kann durch die Werkzeugkonstruktion (z. B. Kühlkanaldesign, Anschnittart und -größe) beeinflusst werden, je nach Teil und Anwendung. Auch die Beeinflussung der Prozessbedingungen (z. B. Packungsdruck, Zeit, Packungsphase und Bedingungen) kann das Einfallen verringern. Darüber hinaus können geringfügige Werkzeugänderungen (z. B. Aufschäumen oder Gasunterstützung) die Senkung verringern. Wenden Sie sich am besten an Ihren Spritzgießer und Kunststoffhersteller, um die effektivste Methode zur Minimierung des Einfallens in spritzgegossenen Teilen zu finden. | |

| Abschiedszeilen | Bei komplizierteren Teilen und/oder komplexen Formen ist es wichtig zu beachten, wo sich die Trennlinie befindet. |

| Die gemeinsame Nutzung Ihres Entwurfs mit Ihrem Spritzgießer kann die Produktion und Funktionalität Ihres Endprodukts stark beeinflussen, da Designer und Spritzgießer dazu neigen, Teile unterschiedlich zu bewerten. Die Herausforderung der Trennebenen kann auf verschiedene Weise angegangen werden. | |

| Es ist wichtig, dass Sie sich der Bedeutung der Trennlinie bewusst sind, wenn Sie Ihr erstes Konzept entwerfen, aber Sie sind nicht darauf beschränkt. Mit Hilfe von CAD-Software und einer Mold-Flow-Analyse können Sie möglicherweise auch andere mögliche Stellen ausfindig machen. Wenn Sie mit einem Spritzgießer zusammenarbeiten, hat dieser die Endanwendung Ihres Teils im Blick und hilft Ihnen bei der Festlegung der Trennlinien. | |

| Besondere Merkmale | Es ist wichtig, Kunststoffteile so zu gestalten, dass die Werkzeuge sie problemlos öffnen und auswerfen können. Spritzgießwerkzeuge entformen Teile, indem sie die beiden Seiten in entgegengesetzter Richtung trennen. Ein seitlicher Eingriff kann in einigen Fällen erforderlich sein, wenn besondere Merkmale wie Löcher, Hinterschneidungen oder Schultern die Entformung verhindern. |

| Die Entkernung wird in einer Richtung entgegengesetzt zur Formtrennung als Nebenwirkung gezogen. In einigen Fällen können die Kosten aufgrund dieser Flexibilität bei der Teilegestaltung steigen. | |

| Bei der Konzeption und Entwicklung eines Produkts ist es für Sie (Kunststoffhersteller) wichtig, den richtigen Spritzgießer und Ingenieur an Ihrer Seite zu haben. Durch die Zusammenarbeit mit ihnen können Sie viele Probleme vermeiden. Wenn Sie diese Elemente in Ihren Produktentwicklungsprozess integrieren und mit einem Kunststofftechniker zusammenarbeiten, der Erfahrung mit diesen Materialien hat, wird Ihr Ziel sein, Ihr Produkt so schnell und kostengünstig wie möglich auf den Markt zu bringen. |

Kunststoffhersteller Spritzgießverfahren

| Schritte | kurz |

|---|---|

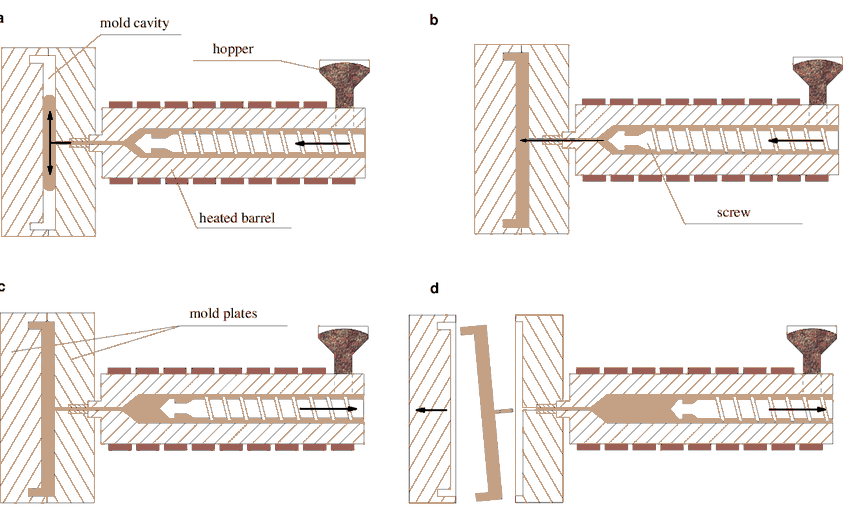

| Klemmen | Spritzgießformen werden vor dem Einspritzen des Kunststoffs mit enormer Kraft geschlossen, um ein Öffnen während des Einspritzens zu verhindern und sicherzustellen, dass sich die Form beim Einspritzen des Kunststoffs nicht öffnet. |

| Einspritzung | Im Allgemeinen werden Kunststoffrohmaterialien in Form von kleinen Pellets in den Einzugsbereich einer hin- und hergehenden Schnecke gegeben, wenn sie in eine Spritzgießmaschine eingespeist werden. Wenn die Schnecke das Kunststoffgranulat durch beheizte Bereiche des Zylinders befördert, wird das Kunststoffgranulat sowohl durch Temperatur als auch durch Kompression erhitzt. Das Einspritzen des Kunststoffs in die Schneckenvorderseite erfolgt in einer genau kontrollierten Dosierung, da dies das endgültige Teil sein wird. Die Maschine spritzt den geschmolzenen Kunststoff in die Form, nachdem die richtige Dosierung die Schnecke erreicht hat und die Form vollständig geschlossen ist, wobei der geschmolzene Kunststoff unter hohem Druck in den Hohlraum gepresst wird. |

| Kühlung | Der geschmolzene Kunststoff beginnt direkt beim Kontakt mit den Formoberflächen abzukühlen. Nachdem das Kunststoffteil geformt und abgekühlt ist, verfestigt es sich zu seiner endgültigen Form und Festigkeit. Kunststoffformteile benötigen je nach den thermodynamischen Eigenschaften des Materials, der Wandstärke und den Abmessungen des Teils unterschiedliche Abkühlzeiten. |

| Auswurf | Die Schnecke bereitet eine neue Kunststoffeinspritzung vor, nachdem das Teil in der Form abgekühlt ist und die Klammer entfernt wurde, um die Kunststoffspritzgussform zu öffnen. Die Maschine ist mit einem mechanischen Mechanismus zum Auswerfen des Kunststoffspritzgussteils ausgestattet. Das geformte Teil wird aus der Form entfernt, und die Form kann für das nächste Teil wieder verwendet werden, nachdem das neue Teil vollständig ausgeworfen wurde. |

Fehlersuche bei Kunststoffherstellern

| PROBLEM | REASON |

|---|---|

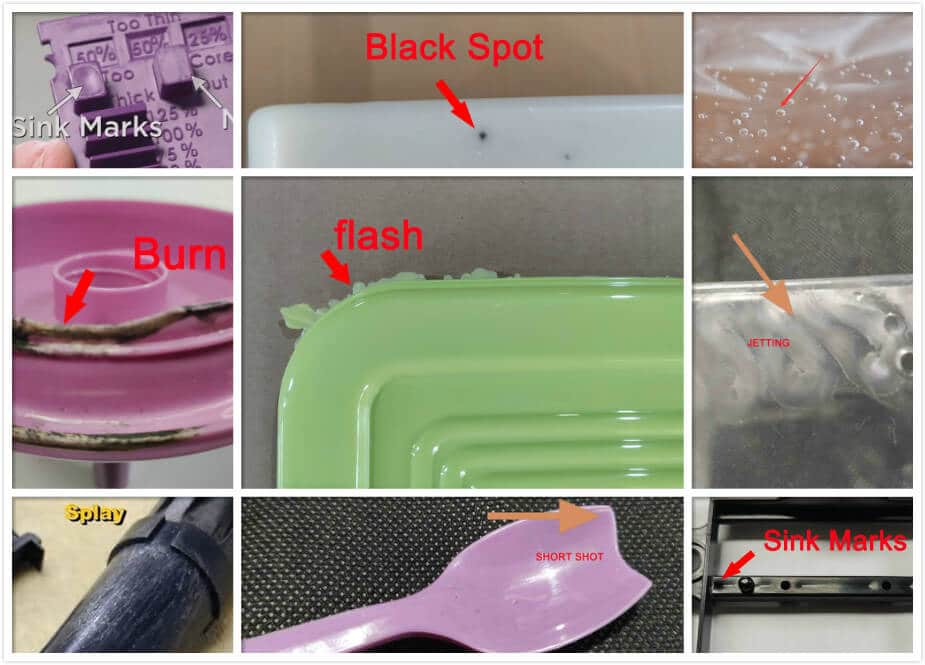

| 1. Kurzer Schuss | Die von Kunststoffspritzgießern hergestellten Kunststoffteile weisen unregelmäßige und unvollständige Kanten auf. Sie treten in der Regel am weitesten Punkt des Anschnitts, an den Wurzeln der dünnen und langen Rippen auf. |

| 2, Schrumpfung | Gelegentlich, ein Ort, 1. wenn die Materialstärke ungleichmäßig ist, 2. dicken Abschnitt des Spritzgussteils, 3. boss und Rippe Abschnitt. Aufgrund der Schrumpfung, die Kunststoffteile entwickeln Delle, ungleichmäßig, und wellig unter schwachem Licht |

| 3, Blitzlicht | Eine Teilekante mit einer besonders dünnen Kunststoffschicht findet sich häufig an folgenden Stellen: 1. Trennebene; 2. beweglicher Kern; 3. Position des Auswerferstifts, Position des Vorsprungs, Position des Lochs, Position des Schnappers |

| 4. Blasen | Die Blasen auf der Kunststoffoberfläche haben eine andere Farbe als die umgebenden Farben und sind typisch für 1. Blasen, die durch Gas, Luft und Wassergas verursacht werden, die nicht rechtzeitig freigesetzt werden. 2. Blasen, die durch Schrumpfung entstehen. Die Blasen im transparenten Teil sind besonders ausgeprägt. |

| 5. Linie schweißen | Wenn mehrere Schmelzfronten zusammentreffen, entsteht auf der Oberfläche eines Kunststoffteils ein tiefer Schweißpunkt. Am häufigsten tritt dies am Zusammenfluss mehrerer Schmelzfronten auf. |

| 6, Brennen | Es handelt sich nicht um eine ebene Fläche. Es handelt sich in der Regel um dunkle oder schwarze Flecken, die in der Regel an Stellen zu finden sind, an denen sich das Gas nur schwer einfüllen und einfangen lässt. |

| 7, Schwarze Flecken | Auf der Oberfläche der Kunststoffteile sind schwarze Verunreinigungen zu sehen, die vor allem durch die Verwendung von gemischten Materialien verursacht werden. |

| 8. Verfärbung | Der leichte Farbunterschied zwischen dem tatsächlichen Kunststoffteil und der gewünschten Farbe ist sehr offensichtlich und liegt in der Regel daran, dass das Pigment nicht korrekt ist, das Mischungsverhältnis nicht stimmt oder die Form auf die falsche Temperatur eingestellt ist. |

| 9. Falten | Die Kunststoffteile zeigen Wellenlinien auf der Oberfläche, die durch das Abkühlen des fließenden Harzes verursacht werden. |

| 10. Verformung | Die Kunststoffteile weisen Verwerfungen, Wellen und Rundungen auf, was besonders häufig bei Vorsprüngen, Rippen und rund geformten Spritzgussteilen der Fall ist. Diese sind vor allem bei PP-Spritzgussteilen üblich. |

| 11. Falsche Materialien | Im Gegensatz zu den spezifizierten Materialien kann man hier das Verpackungsetikett, die Dichte, die Brennkontinuität, die Farbe der Flamme, die Farbe des Rauchs und die Länge der Flammen prüfen. |

| 12. An der Form festhalten | Unvollständige Kunststoffteile, die in der Kavität verbleiben, im Gegensatz zu Short-Shot, oder aufgrund der mangelnden Gestaltung des Werkzeugauswerfersystems ist das Kunststoffteil schwer aus der Kavität auszustoßen, im Allgemeinen in dünnwandigen Bereichen, Vorsprüngen und Schnappern. |

| 13. Kratzer | Die Oberfläche der Kunststoffteile reibt beim Auswerfen an der Oberfläche des Hohlraums, so dass viele von ihnen Kratzer auf der Oberfläche aufweisen. |

| 14, Überlauf | Sie wird in der Regel durch eine Beschädigung der Kavität verursacht und tritt an der aktiven Sektion, den Vorsprüngen, den Auswerferstiften und der Trennfläche auf. |

Kunststoffhersteller Wartung

Die qualitativ hochwertigen Teile wurden mit hervorragenden Formen hergestellt, die sich wie jedes andere Werkzeug mit der Zeit abnutzen. Die Instandhaltung einer Form ist eine große Investition in die Präzision, damit Teile von bester Qualität hergestellt werden können.

Um alles in Schuss zu halten, muss man genau auf die Details achten, um Probleme zu erkennen und zu vermeiden, bevor sie auftreten. Das Führen eines Arbeitsprotokolls über alle auftretenden Wartungsprobleme sowie die regelmäßige Wartung des Werkzeugs während der Nutzung sind eine einfache und unkomplizierte Methode, um dies zu erreichen.

Bereitstellung von Leitlinien für die Kunden in Bezug auf Formenwartung ist der Zweck dieses Leitfadens. Die Kunden müssen eine ordnungsgemäße Wartung der Schimmelpilze einführen und befolgen.