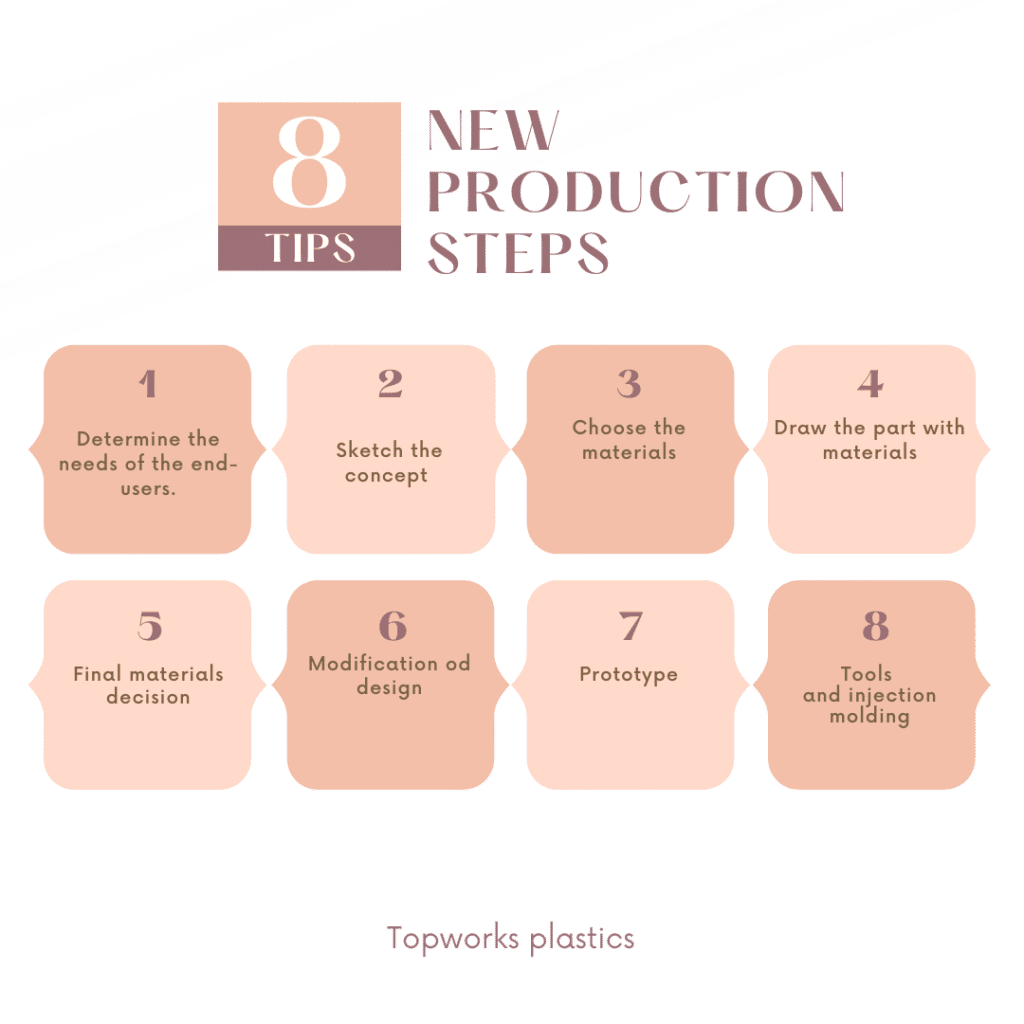

Es ist möglich, Kunststoffteile möglichst effizient zu konzipieren, zu entwerfen und zu entwickeln, aber es gibt eine Reihe von Phasen (von denen sich einige überschneiden), die abgeschlossen werden müssen, bevor dies erreicht werden kann.

So ist das Teil in einfachen Worten aufgebaut.

- Ermitteln Sie die Bedürfnisse der Endnutzer.

- Skizzieren Sie das Konzept

- Wählen Sie die Materialien

- Zeichnen Sie das Teil mit Materialien

- Wählen Sie das richtige Material

- Vereinfachung der Herstellung

- Prototyp

- Werkzeuge und Fertigung

Der Entwurfsprozess kann mehrere Aktivitäten umfassen, die gleichzeitig ablaufen, aber in verschiedenen Phasen getrennt behandelt werden.

Definition der Endbenutzeranforderungen

Eine umfassende und gründliche Beschreibung der Spezifikationen und Endverwendungskriterien wird während des gesamten Produktentwicklungsprozesses bereitgestellt.

Ingenieure und Designer entwerfen das Produkt auf der Grundlage dieser Anforderungen, was der erste Schritt im Konstruktionsprozess ist.

Es ist nicht möglich, nicht konforme Produkte zu verwenden.

Ein Produkt sollte nach seinem Verwendungszweck und nicht nach seiner Qualität konzipiert werden.

Bei der Definition von festen Produkten sollten Begriffe wie "stark" oder "klar" verwendet werden. Da dies nicht so einfach ist, ist es viel schwieriger zu bestimmen, wie ein Produkt aussehen soll und was es aushalten soll.

Trotz aller möglichen Verwendungszwecke eines Produkts kann es jedoch schwierig sein, seine Verwendung zu messen, wenn man den potenziellen Missbrauch dieses Produkts berücksichtigt. Im Allgemeinen gilt dies für die Ersetzung bestehender Produkte durch neue (z. B. bei der Umstellung auf Metall), nicht aber für die Herstellung völlig neuer Produkte.

Es kann schwierig sein, Spezifikationen wie diese vorherzusehen.

Das Ziel dieser Phase ist in der Regel die Erstellung von Prototypen (oder Modellen), um sicherzustellen, dass wir die Spezifikationen für die Endanwendung vollständig verstehen.

Dabei sind eine Reihe von Faktoren zu berücksichtigen, wie z. B. die strukturelle Belastung, die Umgebung, die Größenvorgaben und die Standardanforderungen.

Es gibt mehrere Faktoren zu berücksichtigen und zu definieren, wenn es um Ladetypen, Geschwindigkeiten, Ladezeiten und Ladehäufigkeit geht. Berücksichtigen Sie die Belastung bei der Montage, dem Transport, der Lagerung und der Verwendung des Produkts. Kunststoffteile sind oft so konstruiert, dass ein Produkt beim Versand und bei der Lagerung ordnungsgemäß verpackt ist.

Neben der Bewertung typischer Belastungssituationen für das Teil sollte der Hersteller auch Worst-Case-Szenarien in Betracht ziehen. Es muss unbedingt ermittelt werden, welche Seite der Last bei einem Ausfall am stärksten betroffen sein wird.

Bei schlecht konzipierten Produkten ist die Wahrscheinlichkeit größer, dass sie versagen, während Produkte, bei denen ein Missbrauch nicht in Betracht gezogen wurde, ebenfalls versagen. Für Produktdesigner ist es besonders wichtig, sicherzustellen, dass ihre Entwürfe zuverlässig sind, wenn ein Versagen zu schweren Verletzungen führen kann.

Da die Eigenschaften von Kunststoffen äußerst empfindlich auf die Umgebungsbedingungen reagieren, müssen die voraussichtlichen Umgebungsbedingungen für die Verwendung unbedingt angegeben werden. Neben der Strahlenbelastung und der relativen Luftfeuchtigkeit müssen auch die chemische Umgebung und die Temperatur angegeben werden. Bei der Montage und der Lagerung von Gegenständen sollten die Umgebungsbedingungen (Öfen zum Aushärten von Farben, Säuren, Klebstoffen usw.) sorgfältig geprüft werden. Eine Temperatur, die hoch genug ist, um ein Kriechen oder einen oxidativen Abbau zu bewirken, wird nicht empfohlen, und eine Temperatur, die niedrig genug ist, um ein Kriechen zu bewirken, wird ebenfalls nicht empfohlen.

Auch hier liegt der Schlüssel zur Verhinderung von Missbrauch darin, ihn zu antizipieren, Worst-Case-Szenarien zu entwickeln und die Anforderungen im Voraus festzulegen. Wenn das Produkt für die Verwendung im Freien bestimmt ist, müssen die im Produkt enthaltenen Chemikalien und die Risiken der UV-Belastung deutlich angegeben werden.

Die Abmessungen von Kunststoffteilen sowie deren Oberflächenbeschaffenheit sind aus praktischen Gründen oft kritisch. Die Werkzeug- und Entwicklungskosten werden durch Unterschiede in der Messtoleranz erheblich beeinflusst.

Für bestimmte Anwendungen werden Kunststoffe von bestimmten Behörden geregelt. Es ist wichtig zu wissen, welche Behörde für ein bestimmtes Produkt zuständig ist.

Wenn Sie diesen Schritt korrekt befolgen, sollte die Einhaltung dieser Normen einfach sein. Die Qualität eines Materials (Entflammbarkeit, Lebensmittelqualität usw.) oder der Leistungsstandard (z. B. EMI-Abschirmung) kann überprüft werden.

Oft sind Prototypen oder Vorserien erforderlich, um ein Produkt zu beurteilen.

In der ersten Phase der Entwicklung werden auch die maximalen Kosten des Produkts und das Austauschintervall festgelegt.

Das Ziel des Produktentwicklungsteams ist es, ein attraktives und erschwingliches Produkt zu entwickeln (d. h. das effizienteste Design). In ähnlicher Weise sollten auch andere marktbedingte Einschränkungen wie Größe, Farbe und Form quantifiziert werden. Da sich ästhetische Werte nur schwer quantifizieren lassen, sind Modelle (Prototypen ohne funktionale Komponenten) eine gute Möglichkeit, sie zu vermitteln.

Ein Unternehmen muss auch berücksichtigen, wie lange das Material halten wird und welche Art von Material verwendet werden soll.

Es ist von entscheidender Bedeutung, Produkte und Prozesse so zu gestalten, dass sie möglichst geringe Kosten verursachen (d. h. die effizientesten Projekte). Marktbedingte Zwänge wie Farbe und Größe müssen den Verbrauchern stets mitgeteilt werden.

Eine frühe Konzeptskizze

Sobald die Produktanforderungen definiert sind, arbeitet das Produktentwicklungsteam mit Industriedesignern zusammen, um erste Skizzen zu erstellen.

Bei diesen Skizzen handelt es sich häufig um 3D-Renderings und nicht um CAD-Zeichnungen.

Abb. 3.5

Heben Sie die Bereiche des Teils hervor, die besondere Aufmerksamkeit erfordern, und beschreiben Sie sie. Es ist wichtig zu bestimmen, ob eine bestimmte Abmessung oder Funktion fest oder variabel ist.

Feste Funktionen sind solche, bei denen der Konstrukteur seine Kreativität bei der Produktgestaltung nicht zum Ausdruck bringen kann (z. B. Abmessungen, die durch eine Norm vorgegeben sind). Eine variable Funktion wird in der entsprechenden Phase entworfen.

Abb. 3.5 zeigt eine typische Düse eines Gartenschlauchs.

Die Aufgabe besteht darin, eine Vollkunststoff-Schlauchdüse zu entwerfen. Es ist möglich, dass 10 Designer die Schläuche nach denselben Vorgaben entwerfen.

Da bestimmte Abmessungen durch Normen festgelegt sind, gibt es keinen Raum für Kreativität oder Variation. Da diese Maße genormt sind, bleiben zum Beispiel die Innenmaße des Einlassgewindes gleich.

Andere Merkmale können jedoch von einem Design zum anderen stark variieren, darunter die Form und die Art und Weise, wie das Produkt den Wasserfluss absperrt.

Abb. Die Düse in Abb. 3.5 ist der Kunststoffdüse sehr ähnlich. Wahrscheinlich wurden die Konstrukteure von Kunststoffteilen stark von Metallkonstruktionen beeinflusst.

Die andere Kunststoff-Schlauchdüse ist jedoch völlig anders gestaltet als die in Abb. 3.5. Dieses Produkt hat ein völlig anderes Erscheinungsbild.

Bei einer Ersatzteilanwendung wie dieser ist es besser, sich an die Spezifikationen zu halten als an das vorhandene Teil.

Designer werden es schwierig finden, das bestehende Design zu kopieren, sobald sie die Funktionalität von Metallkomponenten sehen.

Designer, die nicht über den Tellerrand hinausschauen, sind seltener innovativ und kreativ. Dies kann zu erheblichen Kosten- oder Qualitätssenkungen sowie zu Qualitätsverbesserungen führen.

Darüber hinaus kann das Versäumnis, eine umfassende Analyse der Produkte von Konkurrenten durchzuführen, die Wahrscheinlichkeit erhöhen, dass patentierte Geschmacksmuster verletzt werden.

Sobald die Anforderungen an die Endanwendung eines Teils feststehen, können die Konstrukteure mit der Suche nach geeigneten Kunststoffen beginnen, die sie in ihrem Materialauswahl- und -screeningprozess verwenden können. Diese Entscheidungen basieren darauf, ob die physikalischen Eigenschaften eines bestimmten Kunststoffs die vom Endnutzer festgelegten Anforderungen erfüllen.

Es gibt mehr Kunststoffmaterialien als je zuvor, so dass Designer die Möglichkeit haben, das ideale Material für ihre Projekte zu finden.

Für die anfängliche Materialauswahl ist es in der Regel von Vorteil, mehrere potenzielle Kandidaten zu ermitteln (z. B. 3-6 spezifische Formulierungen/Sorten).

Die Auswahl des idealen Materials kann aufgrund der großen Auswahl an verfügbaren Sorten eine Herausforderung sein. Berücksichtigen Sie bei Ihrer Entscheidung die Eigenschaften, die nicht durch die Konstruktion verändert werden können, um herauszufinden, welches Material sich am besten für Ihre Anwendungsanforderungen eignet.

Diese Eigenschaften können nicht verändert werden: Transparenz, chemische Beständigkeit und Erweichungstemperatur sind unbestreitbare Anforderungen.

Polycarbonat-Spritzguss ist zum Beispiel für die Herstellung von Benzinbehältern ungeeignet, da es nicht gegen Kohlenwasserstoffe beständig ist. Außerdem eignet sich Polyethylen hoher Dichte aufgrund seiner undurchsichtigen oder durchscheinenden Beschaffenheit nicht gut für Fensteranwendungen.

Leider lässt sich in keinem der beiden Fälle eine dauerhafte Lösung durch eine Neukonstruktion des Teils finden.

| Materialien | Kunststoffhersteller wählen oft eine Standardsorte für eine ähnliche Anwendung oder auf der Grundlage von Lieferantenempfehlungen. Diese Kunststoffe sind jedoch möglicherweise nicht optimal. Bei der Auswahl von Kunststoffen sind viele Faktoren zu berücksichtigen, darunter: |

|---|---|

| Hitze: Die Belastung, die durch normale und extreme Einsatzbedingungen und während der Montage-, Endbearbeitungs- und Versandprozesse entsteht. | |

| Die chemische Beständigkeit ist eine Eigenschaft, die sich auf die Leistung eines Teils auswirkt, wenn es mit Feststoffen, Flüssigkeiten oder Gasen in Kontakt kommt. | |

| Behördliche Zulassungen: Von der Regierung oder dem Privatsektor entwickelte Normen für Eigenschaften wie Hitzebeständigkeit, Entflammbarkeit sowie mechanische und elektrische Leistung. | |

| Zusammenbau: Während des Montageprozesses in der Kunststofffabrik wird der Kunststoff geklebt, mechanisch befestigt und geschweißt. | |

| Oberfläche: Die Fähigkeit des Materials, aus der Form mit den gewünschten Erscheinungsmerkmalen, wie z. B. Glanz und Glätte, herauszukommen. | |

| Preis: Der Preis des Harzes, die Kosten für Herstellung, Wartung, Montage, Demontage und andere Kosten, um Arbeit, Endbearbeitung und Werkzeuge zu reduzieren. | |

| Zugang: Die Verfügbarkeit von Harz unter dem Gesichtspunkt der für die Produktion von Kunststoffherstellern erforderlichen Menge. | |

| Entwurf | Ein Entformungswinkel erleichtert die Entnahme eines abgekühlten, fertigen Teils aus einer Form. Entformungsschrägen sind ein wesentlicher Bestandteil des Spritzgießens. Durch die Minimierung der Reibung während des Entformungsvorgangs können eine gleichmäßige Oberflächenbeschaffenheit und ein geringerer Verschleiß der Form im Kunststoffwerk erreicht werden. |

| Der Winkel der Entformung wird entsprechend der Zugrichtung gemessen. Die meisten Konstrukteure empfehlen für Teile mit ausreichender Verformung einen Verformungswinkel von mindestens 0,5° für die Kavität und 1,0° für den Kern. Wenn eine strukturierte Oberfläche gewünscht wird, muss das Werkzeug mit mehr Verzug konstruiert werden, ebenso wie mit Stahlabschlüssen. | |

| Wanddicke | Die Wandstärke von Spritzgussteilen ist ebenfalls ein wichtiger Aspekt. Ein spritzgegossenes Teil von einem Anbieter von Kunststoffprodukten mit einer angemessenen und gleichmäßigen Wandstärke ist weniger anfällig für strukturelle und kosmetische Probleme. |

| Die meisten Kunststoffe haben eine typische Wandstärke von 0,04 bis 0,150. Es wird jedoch empfohlen, dass Sie sich bei einem Spritzgießer/Konstrukteur und einem Kunststoffhersteller nach den Dickenspezifikationen für das Material Ihrer Wahl erkundigen. | |

| Die Wandstärke sollte während des Konstruktionsprozesses analysiert werden, um sicherzustellen, dass die Teile nicht einsinken, sich verziehen oder nicht mehr funktionieren. | |

| Rippen | Da Rippen zur Verstärkung der Wände Ihrer Spritzgussteile verwendet werden, ohne deren Dicke zu erhöhen, sind sie ein wertvoller Bestandteil von Spritzgussteilen. Die Rippenkonstruktion sollte bei der Konstruktion komplexer Teile die Fließlänge der Form reduzieren und sicherstellen, dass die Rippen angemessen verbunden sind, um die Festigkeit des Teils zu erhöhen. |

| Die Rippen sollten je nach verwendetem Material nicht mehr als 2/3 der Wanddicke betragen. BREITE Rippen können zu Senkungen und Konstruktionsproblemen führen. Es ist üblich, dass Konstrukteure und Kunststoffhersteller einen Teil des Gewebes aushöhlen, um die Schrumpfung zu verringern und die Festigkeit zu erhalten. | |

| Wenn die Höhe der Rippen das Dreifache der Wanddicke übersteigt, kann dies dazu führen, dass das Teil zu kurz ist und nicht gefüllt werden kann. Rippenplatzierung, -dicke und -länge sind kritische Faktoren bei der Bestimmung der Lebensfähigkeit eines Teils in seinen frühen Entwurfsphasen. | |

| Tor | In einem Formteil ist ein Anschnitt ein Punkt, an dem flüssiger Kunststoff in das Teil fließt. Spritzgegossene Teile haben mindestens einen Anschnitt, werden aber oft mit mehreren Anschnitten hergestellt. Die Lage des Angusses und des Anschnitts beeinflusst die Ausrichtung der Polymermoleküle und die Art und Weise, wie das Teil beim Abkühlen schrumpft. Die Lage des Anschnitts wirkt sich daher auf das Design und die Funktionalität Ihres Teils aus. |

| Das Tor sollte am Ende eines langen und schmalen Teils angebracht werden, wenn es gerade sein muss. Es wird empfohlen, ein Tor in der Mitte von Teilen zu platzieren, die perfekt rund sein müssen. | |

| Mit Hilfe des Teams Ihres Kunststoffherstellers sind Sie in der Lage, optimale Entscheidungen hinsichtlich der Anschnittplatzierung und der Einspritzpunkte zu treffen. | |

| Auswerferstift | Auswerferstifte (an der B-Seite/am Kern der Form) werden verwendet, um Kunststoffteile nach dem Gießen aus der Form zu lösen. Die Gestaltung und Positionierung von Auswerferstiften sollte von Kunststoffherstellern so früh wie möglich im Prozess berücksichtigt werden. Dies gilt auch dann, wenn sie in den frühen Entwurfsphasen in der Regel eine relativ geringe Rolle spielen. Durch falsch platzierte Auswerferstifte können Eindrücke und Markierungen entstehen, weshalb die richtige Platzierung bereits in den frühen Phasen berücksichtigt werden sollte. |

| Auswerferstifte befinden sich in der Regel an der Unterseite der Seitenwände, je nach Entwurf, Struktur, Tiefe und Art des Materials. Durch eine Überprüfung des Entwurfs können Sie möglicherweise feststellen, ob die ursprüngliche Platzierung der Auswerferstifte richtig war. Darüber hinaus können Sie möglicherweise weitere Änderungen vornehmen, um die Produktionsergebnisse zu verbessern. | |

| Spülbecken | Einfallstellen können auf dem spritzgegossenen Kunststoffteil während des Spritzgießens auftreten, wenn das Material in dickeren Bereichen wie Rippen und Vorsprüngen stärker schrumpft. In diesem Fall wird die Einfallstelle dadurch verursacht, dass dickere Bereiche langsamer abkühlen als dünne, und die unterschiedlichen Abkühlungsraten führen zu einer Vertiefung an der angrenzenden Wand. |

| Einfallstellen entstehen aufgrund verschiedener Faktoren, darunter die Bearbeitungsmethode, die Geometrie des Teils, die Materialauswahl und die Werkzeugkonstruktion. Die Geometrie und die Materialauswahl des Teils können möglicherweise nicht an die Spezifikationen angepasst werden, aber es gibt mehrere Möglichkeiten, Einfallstellen zu beseitigen. | |

| Das Einfallen kann durch die Werkzeugkonstruktion (z. B. Kühlkanaldesign, Anschnittart und -größe) beeinflusst werden, je nach Teil und Anwendung. Auch die Beeinflussung der Prozessbedingungen (z. B. Packungsdruck, Zeit, Packungsphase und Bedingungen) kann das Einfallen verringern. Darüber hinaus können geringfügige Werkzeugänderungen (z. B. Aufschäumen oder Gasunterstützung) die Senkung verringern. Wenden Sie sich am besten an Ihren Spritzgießer und Kunststoffhersteller, um die effektivste Methode zur Minimierung des Einfallens in spritzgegossenen Teilen zu finden. | |

| Abschiedszeilen | Bei komplizierteren Teilen und/oder komplexen Formen ist es wichtig zu beachten, wo sich die Trennlinie befindet. |

| Die gemeinsame Nutzung Ihres Entwurfs mit Ihrem Spritzgießer kann die Produktion und Funktionalität Ihres Endprodukts stark beeinflussen, da Designer und Spritzgießer dazu neigen, Teile unterschiedlich zu bewerten. Die Herausforderung der Trennebenen kann auf verschiedene Weise angegangen werden. | |

| Es ist wichtig, dass Sie sich der Bedeutung der Trennlinie bewusst sind, wenn Sie Ihr erstes Konzept entwerfen, aber Sie sind nicht darauf beschränkt. Mit Hilfe von CAD-Software und einer Mold-Flow-Analyse können Sie möglicherweise auch andere mögliche Stellen ausfindig machen. Wenn Sie mit einem Spritzgießer zusammenarbeiten, hat dieser die Endanwendung Ihres Teils im Blick und hilft Ihnen bei der Festlegung der Trennlinien. | |

| Besondere Merkmale | Es ist wichtig, Kunststoffteile so zu gestalten, dass die Werkzeuge sie problemlos öffnen und auswerfen können. Spritzgießwerkzeuge entformen Teile, indem sie die beiden Seiten in entgegengesetzter Richtung trennen. Ein seitlicher Eingriff kann in einigen Fällen erforderlich sein, wenn besondere Merkmale wie Löcher, Hinterschneidungen oder Schultern die Entformung verhindern. |

| Die Entkernung wird in einer Richtung entgegengesetzt zur Formtrennung als Nebenwirkung gezogen. In einigen Fällen können die Kosten aufgrund dieser Flexibilität bei der Teilegestaltung steigen. | |

| Bei der Konzeption und Entwicklung eines Produkts ist es für Sie (Kunststoffhersteller) wichtig, den richtigen Spritzgießer und Ingenieur an Ihrer Seite zu haben. Durch die Zusammenarbeit mit ihnen können Sie viele Probleme vermeiden. Wenn Sie diese Elemente in Ihren Produktentwicklungsprozess integrieren und mit einem Kunststofftechniker zusammenarbeiten, der Erfahrung mit diesen Materialien hat, wird Ihr Ziel sein, Ihr Produkt so schnell und kostengünstig wie möglich auf den Markt zu bringen. |

Diese Merkmale können eingesetzt werden, um den Prozess der Kunststoffauswahl zu beschleunigen, indem ganze Familien von Materialien mit ähnlichen Eigenschaften ausgeschlossen werden. Auf diese Weise entfällt der Bedarf an vielen potenziellen Kunststoffkandidaten.

Die Materialauswahl kann durch das Vorhandensein von Beschichtungen, Zusatzstoffen und Co-Injektionsverfahren erschwert werden. Beschichtungen können sich auf die chemische Beständigkeit, die Härte und die Abriebfestigkeit auswirken und den Teilen ein attraktives Aussehen verleihen.

Bei der Auswahl des Materials sollte immer der Verwendungszweck berücksichtigt werden; die Verwendung ungeeigneter Materialien als Beschichtung kann die Sache zusätzlich erschweren.

Compounding, auch Schmelzmischung genannt, ist eine Technik, mit der sich die Eigenschaften von Kunststoffen verändern lassen.

Polymere können so gestaltet werden, dass ihre mechanischen Eigenschaften verbessert werden, sofern die entsprechende Anwendungstemperatur eingehalten wird.

Konstrukteure berücksichtigen bei der Auswahl eines Materials für Metallersatzanwendungen in der Regel den Modulus des Materials.

Metalle stellen aufgrund ihrer Zähigkeit und Steifigkeit eine Herausforderung dar; die meisten starren Kunststoffe hingegen sind eher zerbrechlich (z. B. viele glasfaserverstärkte Sorten, die sowohl Steifigkeit als auch Zerbrechlichkeit aufweisen).

Technische Polymere, die einen geringeren Verstärkungsgrad aufweisen oder unverstärkt sind, zeigen oft bessere Leistungen als ihre verstärkten Gegenstücke.

Niedrige Modulwerte können zu schnellem Kriechen führen, aber die Teilegeometrie kann immer noch geändert werden (indem die Rippen tiefer gemacht werden, um sie anzupassen).

Materialauswahl am Anfang

Hier können die Anwendungen davon profitieren, dass sie verschiedene Materialkandidaten vergleichen und kennenlernen. Jedes Material hat seine eigenen Eigenschaften und Geometrien.

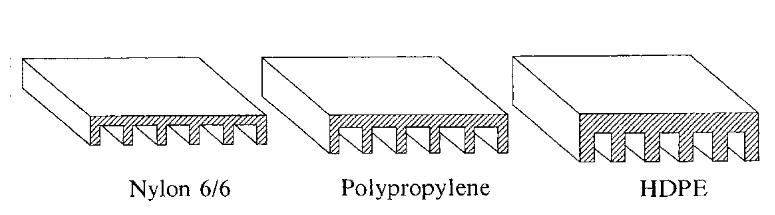

Konstrukteure können Anwendungen in Betracht ziehen, bei denen statische Lasten oder organische Lösungsmittel in Polyethylen hoher Dichte, Nylon 6/6 und Polypropylen auftreten.

Die Konstrukteure berücksichtigen bei der Materialauswahl die Vorteile der einzelnen Materialien. Jedes Teil muss genauestens konstruiert werden, bevor eine endgültige Entscheidung über die Materialwahl getroffen werden kann. Außerdem sind der Energieverbrauch und die Produktionszeiten für jedes Teil entsprechend unterschiedlich.

Nylon 6/6 ist pro Gewichts- oder Volumeneinheit teurer als Nylon 6, aber die Vorteile der geringeren Materialstärke und der kürzeren Zykluszeiten können diese höheren Stückkosten teilweise ausgleichen.

Abb. 3.6

Abbildung 3.6 zeigt zweiteilige Geometrien mit identischen Steifigkeitswerten. Die Abschnitte haben exakte Werte für Moduli und Trägheitsmomente (wobei jede Abmessung gewählt werden kann), die an die Materialunterschiede angepasst sind.

Obwohl das angegebene Beispiel eine einfache Geometrie aufweist, können sich andere geometrische Merkmale auf die Leistung und den Zusammenbau eines Geräts auswirken, je nach dessen Materialspezifikationen.

In diesem Stadium müssen sich die Designer noch nicht für ein primäres Material für das Produktdesign entscheiden. Dennoch können flexible Materialien verwendet werden, wenn später im Entwicklungsprozess, z. B. während der Prototypenerstellung und der Produktion, ein unerwartetes Problem auftritt.

Leider scheint es unwahrscheinlich, dass irgendeiner dieser Kandidaten die Aufgabe angemessen erfüllen kann.

Jedes der in Frage kommenden Materialien hat seine Vor- und Nachteile. Konstrukteure können aufgrund ihrer Erfahrung ein Lieblingsmaterial haben, was bei der Arbeit mit vertrauten Materialien hilfreich sein kann; andere Optionen können jedoch besser geeignet sein.

Leider werden bei Entscheidungen, die ausschließlich auf den Material- oder Herstellungskosten basieren, oft die Leistung oder andere Vorteile vernachlässigt.

Die Bewerber sollten auf der Grundlage ihrer Verarbeitungskosten, ihrer Leistung bei der Endverwendung und ihrer allgemeinen Herstellungsmerkmale bewertet werden.

Konstrukteure können die am besten geeigneten Materialien auswählen, indem sie deren Eigenschaften und Merkmale anhand eines nahezu objektiven Bewertungssystems sorgfältig prüfen.

Obwohl einzelne numerische Bewertungen für ein Haus manchmal subjektiv sein können, glaube ich, dass sie auf tatsächlichen numerischen Daten beruhen.

Nach Abwägung aller Faktoren werden in einem halbquantitativen Verfahren die besten materiellen Kandidaten auf der Grundlage der Ausgewogenheit ausgewählt.

Sobald das ursprüngliche Design und der Werkstoff ausgewählt sind, sollten Änderungen für die Fertigung vorgenommen werden. Das Fachwissen von Verfahrensingenieuren und Werkzeugbauern ist hier von unschätzbarem Wert.

Die Formbarkeit ist bei der Konstruktion von Teilen von entscheidender Bedeutung. Die Konstrukteure müssen berücksichtigen, wie sich die verschiedenen Phasen des Spritzgießprozesses auf die Teilegeometrie auswirken.

Jede Phase des Spritzgießens, von der Formfüllung über die Verpackung bis hin zur Kühlung und Entformung, hat ihre eigenen spezifischen Anforderungen.

In der Praxis sollte das Teil mit Entformungswinkeln modifiziert werden, um das Ausstoßen und Fließen des Teils zu erleichtern (und Spannungskonzentrationen zu verringern), mit Radien, um das Fließen zu verbessern, und mit einer Oberflächenstruktur, um das optische Erscheinungsbild aufgrund von Materialzersplitterung durch Einfallstellen auf der Wandseite der Rippen zu verbessern.

Dies sind nur einige der möglichen Änderungen, die aus der Sicht der Herstellung erforderlich sein könnten.

Sobald die Änderungen vorgenommen wurden, ist es wichtig, ihre Auswirkungen auf die Leistung des Bauteils bei der Endanwendung zu bewerten. Konstruktionsänderungen, wie z. B. das Hinzufügen von Entformungswinkeln zu Rippen, können sich erheblich auf die maximalen Durchbiegungen oder Spannungen auswirken, die durch die Betriebsbelastung verursacht werden; dies sollte bei Änderungen unbedingt berücksichtigt werden.

Abbildung 3.9 enthält eine Checkliste für die Teilekonstruktion, die bei der Planung oder Endkontrolle verwendet werden kann, um sicherzustellen, dass alle Aspekte der Fertigung und Montage berücksichtigt wurden.

In dieser Phase wird in der Regel ein Prototyp des endgültigen Bauteilentwurfs erstellt, um sowohl die Herstellbarkeit als auch die Leistung zu prüfen.

Das Prototyping ist unverzichtbar, da alle bisher durchgeführten Verfahren (z. B. Gießsimulationen oder Leistungsdesign) rein theoretisch sind.

Geformte Kunststoffteile erfordern besondere Aufmerksamkeit, da viele fertigungsbedingte Probleme wie Aussehen und Festigkeit der Bindenähte, Verzug, Einfallstellen usw. im Voraus nicht vorhersehbar sind.

Das Prototyping von Teilen aus dem gewünschten Produktionsmaterial ist unerlässlich, um realistische Ergebnisse zu erzielen. Dies kann entweder den Bau eines Einzelkavitätenwerkzeugs (oder einer Einheit) für kleinere Komponenten oder weiche (normalerweise vereinfachte) Werkzeuge für größere Teile beinhalten.

Das Prototyping kann teuer und zeitaufwändig sein. Es ist jedoch effektiver, Probleme bei der Herstellung oder der Endanwendung mit einer einzigen Kavität oder einem weichen Werkzeug zu erkennen als mit mehreren Kavitäten eines harten Werkzeugs, um spätere umfangreiche Nacharbeiten zu vermeiden.

Um die Kosten für die Nacharbeit von Werkzeugen zu senken, sollten die Sicherheitsvorschriften für Stahl eingehalten werden.

Spritzgießen in kleinen Stückzahlen (die meisten liegen unter 100 Stück) ist von unschätzbarem Wert für die Erprobung technischer Funktionen und Fertigungsverfahren. Aber es gibt noch eine andere Art von Prototyping, die viel schneller ist - Rapid Prototyping. Diese Modelle können schnell erstellt werden (innerhalb von Stunden oder sogar Tagen) und dienen als wertvolle Modelle für die Kommunikation und begrenzte Funktionalität, lange bevor das eigentliche Werkzeug gebaut wird.

Nachdem Teile und Prototypwerkzeuge bewertet und modifiziert wurden, können Vorserien- oder Serienwerkzeuge gebaut werden.

Es ist üblich, mit den grundlegenden Arbeiten an den Werkzeugen vor dem Termin zu beginnen, um Zeit zu sparen. Nachdem diese Werkzeuge konstruiert und getestet worden sind, kann mit der Fertigung begonnen werden.