Dicas de construção de moldes de plástico

Tenho a certeza que concordam comigo quando digo:

Construir um projeto perfeito molde de plástico é realmente complicado.

Ou não?

Bem, acontece que terminar este trabalho pode não ser tão difícil como se pensava. Tudo o que tem de fazer é consultar as seguintes dicas de construção e segui-las.

Neste artigo, vou mostrar-lhe exatamente o que um bom fabricante de moldes deve fazer.

Se quiser saber mais, só tem de continuar a ler...

MÁQUINA

- Colocar um pedaço de cartão fino (cartão de camisa) entre o bocal e o casquilho do jito após a instalação de um molde para garantir o alinhamento do bocal da máquina.

Disparar diretamente através do cartão com o bocal em posição.

Uma marca no cartão mostra exatamente onde o bocal se alinha com o orifício do casquilho do sprue quando se puxa o bocal para trás.

Certifique-se de que os dois estão perfeitamente alinhados.

- As unidades de injeção devem ter material suficiente para dois ciclos completos de injeção.

Por outras palavras, cada ciclo deve esvaziar 50% da capacidade do cilindro de injeção.

Uma máquina leva esta quantidade de "disparos" para cada ciclo, uma vez que todo este material é injetado no molde.

Enquanto uma metade do barril se prepara para o próximo disparo, a outra metade efectua um disparo. A consistência é alcançada desta forma.

É ideal utilizar uma regra de 50%, mas os disparos nunca devem ser maiores do que 20% ou menores do que 80%.

Neste exemplo, a unidade de injeção ideal seria uma com um cilindro de 4 onças se a utilização total de material for de 2 onças para um ciclo completo, uma vez que 50% de 4 onças é igual a 2 onças.

Assim, uma máquina com um cilindro de 2-1/2 onças (80%) e um cilindro de 10 onças (20%) poderia produzir uma dose de 2 onças de acordo com os limites de 20% a 80%.

É determinado pela sensibilidade do material ao calor.

Os materiais sensíveis ao calor queimam-se facilmente, enquanto os materiais resistentes ao calor podem suportar temperaturas mais elevadas e são menos susceptíveis de sobreaquecimento.

É fundamental determinar a sensibilidade térmica de um material específico para saber quanto tempo pode permanecer no cilindro de injeção aquecido antes de se degradar.

É impossível produzir produtos de qualidade com materiais degradados.

É importante notar que a regra de ouro 50% mencionada anteriormente garante que nenhum material se degradará enquanto estiver a ser moldado, independentemente do tempo permitido para estar em contacto com o molde.

No caso de materiais pouco sensíveis ao calor, como o polietileno, aplica-se a regra de ouro 20%.

Quanto aos materiais particularmente sensíveis ao calor, como o PVC, aplica-se a percentagem 80%.

- A quantidade de poliestireno que uma unidade de injeção pode conter é universalmente classificada.

Para determinar a quantidade de outro plástico que podem conter, os valores de gravidade específica devem ser comparados.

A quantidade de outro material que pode ser contido no cilindro é determinada dividindo o valor da gravidade específica desse outro material pelo valor da gravidade específica do poliestireno.

A classificação de uma máquina em onças é multiplicada pelo valor 1,15. Suponhamos que a nossa máquina de exemplo pesa 8 onças.

Assim, pode injetar 8 onças de poliestireno de cada vez. Esta classificação de 8 onças foi calculada multiplicando-a por 1,15, o que resulta numa capacidade de injeção de policarbonato de 9,2 onças.

- Não há indicação da temperatura real do plástico fundido quando o indicador de controlo da temperatura de injeção está definido.

A sua utilização como referência só faz sentido. Para medir a temperatura de fusão, é necessário utilizar uma sonda que detecte o material à medida que este sai do molde a partir do bocal da máquina de moldagem.

Mesmo que possa haver uma diferença de 30 graus entre essas duas leituras, a leitura da sonda é a que descreve as condições do processo.

- O bocal deve ser regulado cerca de 10 graus (F) mais alto do que a zona dianteira, de modo a que o plástico esteja mais quente na zona dianteira e mais frio na zona traseira.

- Para manter a pressão sobre o material plástico, o anel de retenção deve ser substituído se o parafuso de injeção rodar durante a injeção de material durante o processo de moldagem.

- As máquinas de moldagem por injeção são classificadas com base na sua capacidade de força de fixação.

O molde deve ser mantido fechado durante a injeção com esta força.

A pressão de injeção deve ser superada apenas com grampos suficientes, caso contrário o molde será danificado.

A pressão de fixação de um molde, por exemplo, só precisa de ser de 12.000 psi (6 toneladas) se a pressão de injeção for de 10.000 psi (5 toneladas).

- A utilização de um nível de maquinista (e não de um nível de carpinteiro vulgar) durante a instalação da máquina garante o nivelamento dos tirantes.

O nivelamento deve ser verificado de seis em seis meses. Uma máquina que esteja desnivelada perturba o processo e o fluxo de material e pode indicar empeno ou assentamento da estrutura.

- Para permitir a manutenção, o fluxo de produtos, o equipamento auxiliar, como as unidades de controlo da temperatura do molde, e uma passagem entre as máquinas e as paredes, certifique-se de que existe um espaço livre de, pelo menos, 3 pés à volta de toda a área da máquina de moldagem (incluindo mangueiras e saliências).

- Pelo menos uma vez por mês, os permutadores de calor das máquinas devem ser descalcificados para garantir a sua eficácia.

O óleo hidráulico utilizado para operar a máquina de moldagem perde 40% do seu poder de refrigeração por cada 1/64″ de acumulação nas linhas do permutador de calor.

- Em vez de se basear nas definições de temperatura, meça a temperatura da fusão à medida que esta sai do bocal.

- É importante definir corretamente a velocidade de rotação do parafuso. Outros defeitos inexplicáveis incluem marcas de queimadura, flash, bolsas de ar presas, etc.

- Nunca deixe que a contrapressão desça abaixo dos 50 psi ou ultrapasse os 300 psi.

Os materiais sensíveis ao calor, como o PVC, devem ser utilizados nas definições mais baixas, e os materiais menos sensíveis, como o polipropileno, podem ser utilizados nas definições mais elevadas.

Em caso de dúvida, a contrapressão deve ser fixada em 50 psi e aumentada apenas se necessário.

- Durante os primeiros 1/8″ ou mais após a abertura do molde, certifique-se de que abre a máquina lentamente para eliminar o vácuo criado pelo plástico que entra nas cavidades do molde.

As metades do molde serão impedidas de se separarem com o vácuo e, se o molde for aberto demasiado depressa, pode ser puxado para fora das placas.

- O fecho do molde deve ser efectuado em duas etapas; a primeira deve ser rápida e a segunda deve ser muito lenta nas últimas 14 polegadas.

O aço no molde sofrerá um choque se as metades do molde forem unidas rapidamente.

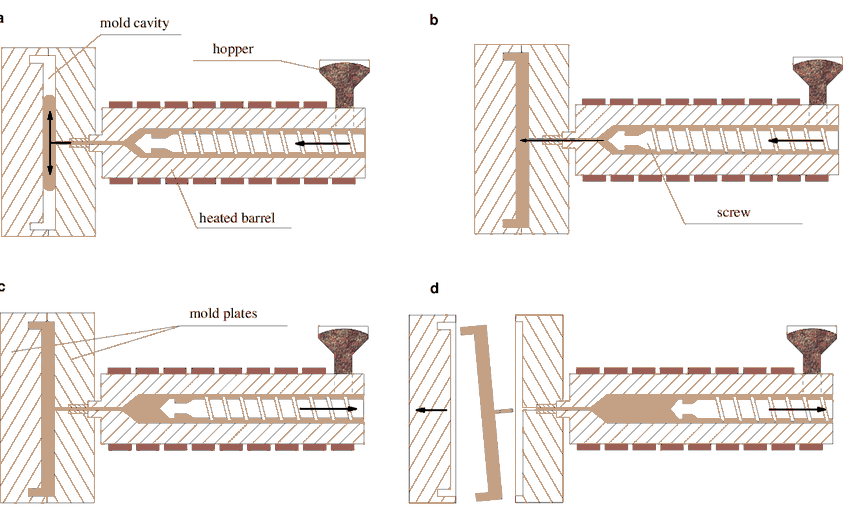

- Para que o barril derreta à temperatura desejada, são enroladas bandas circulares de aquecimento elétrico à volta do cilindro de aquecimento.

Se um se queimar, os outros continuam a fornecer calor se o primeiro se queimar.

É rentável substituir as bandas queimadas o mais rapidamente possível, uma vez que as outras têm de trabalhar mais para o mesmo nível de calor.

Um jito de plástico que foi criado pelo molde que estava a funcionar na altura pode ser utilizado para determinar se uma banda está queimada, ou mesmo se é uma peça de plástico defeituosa.

A banda de aquecimento deve ser activada esfregando o plástico contra ela. Uma banda que derrete indica que está a funcionar. As bandas de plástico que não derretem estão danificadas e devem ser substituídas.

É essencial substituir uma resistência por um duplicado exato. A potência e a tensão devem ser verificadas, bem como as suas dimensões.

- Assegurar-se de que o molde está equipado com uma correia de ligação antes de ser transportado para ser montado na máquina.

Para evitar que os moldes se separem durante o transporte, esta cinta deve ligar as duas metades do molde.

A linha de separação das placas "A" e "B" é normalmente marcada por uma cinta metálica. Os moldes não devem ser instalados em duas metades, pois não é seguro nem correto.

- Para limpar um cilindro de injeção quando se desliga uma máquina, deve passar-se por ele um pedaço de polietileno (ou acrílico, se a cor estiver a ser moldada).

O calor pode ser reduzido à medida que o polietileno é purgado através do cilindro.

Os parafusos de injeção devem ser deixados na posição para a frente depois de o material ter saído limpo, esvaziando essencialmente o barril. Só então é possível desligar o aquecimento.

Deixar o tambor atingir a temperatura adequada depois de reiniciar a máquina. Quando o polietileno é aquecido a uma temperatura mais elevada, não se degrada.

- Os materiais devem passar pelas instalações de moldagem em linha reta, de modo a maximizar a eficiência e a produtividade.

Numa disposição lado a lado, isto é fácil, mas em qualquer outra disposição é mais difícil.

Numa das extremidades do edifício, as matérias-primas devem entrar, passar pelos processos necessários e sair como produtos acabados. Como parte deste processo, é necessário embalar e preparar a expedição

molde de plástico

1 -

Deve haver um mínimo de seis aberturas na linha de separação num molde de injeção, e mais em moldes maiores.

Em torno do perímetro da cavidade do molde, as aberturas devem estar localizadas a cada centímetro, e cada abertura deve estender-se para a atmosfera.

De 24 em 24 horas ou mais, se necessário, devem ser limpos.

Os respiradouros e as aberturas de ventilação não podem ser exagerados. As aberturas podem ser de qualquer largura e número, desde que sejam suficientemente grossas e compridas.

Deve ser permitida a ventilação em, pelo menos, 30% do perímetro da linha de separação.

2 -

Pode ventilar temporariamente uma área não ventilada, colocando dois pedaços de fita adesiva com 112″ de largura na terra de corte e deixando 112″ entre eles, se achar que um bolor precisa de uma ventilação.

Para ver a diferença que faz, molde um ou dois ciclos com o respiradouro no sítio.

3 -

A manutenção de uma temperatura da água entre duas metades do molde não deve ser feita com uma única unidade de controlo da temperatura do molde.

As unidades de controlo da temperatura devem ser instaladas em cada metade do molde para uma eficácia máxima.

É possível que a temperatura da água que sai da primeira metade não seja a adequada para a água que sai da segunda metade, se for utilizada apenas uma unidade para ambas as metades.

Para ter em conta as necessidades específicas de cada metade, cada metade deve ser mantida separadamente.

Com um sistema de ejeção instalado, a peça moldada não pode permanecer na metade se ambas as metades estiverem à mesma temperatura

4 -

Os moldes devem ser montados na prensa com linhas de água ligadas à parte inferior e superior para permitir a entrada e saída de água.

Durante a produção, o ar será imediatamente purgado das linhas de molde, assegurando que não ocorrem pontos quentes.

5 -

Utilizando um pirómetro de sonda plana, as temperaturas do molde devem ser verificadas periodicamente.

As sondas devem ser tocadas em cinco ou seis pontos em cada metade do molde ao verificar cada metade separadamente.

Além disso, cada um desses pontos ou as próprias metades do molde não devem diferir em mais de 10 graus (F).

Quanto maior for a diferença, mais provável é que o sistema de arrefecimento apresente condições impróprias, que devem ser corrigidas com uma limpeza das linhas, a adição de canais de arrefecimento, a adição de deflectores às linhas de arrefecimento, etc.

6 -

Sempre que possível, uma peça moldada fica na parte mais quente de um molde. Para a maioria dos moldes, este será o lado da unidade de fixação, porque é a partir daí que a unidade de ejeção empurrará a montagem final.

Ter isto em mente pode ajudar a controlar o empeno e a aderência.

7 -

Recomenda-se que a metade de ejeção do molde seja aquecida 5 a 10 graus (F) mais fria do que a metade de injeção, de modo a garantir que a peça moldada permanecerá nesta metade.

Existe o risco de bloquear as metades do molde ou de se formar uma galha em algumas peças metálicas se a diferença de calor for demasiado grande.

8 -

Em contraste com um molde a frio, um molde a quente produz peças com mais brilho. A peça produzida por um molde a quente também será mais leve do que a peça produzida por um molde a frio.

9 -

Para além de conservar energia, as folhas de isolamento comercial colocadas entre o molde e as placas da máquina ajudam a manter uma temperatura consistente em todo o molde.

Uma folha com uma espessura de 14″ ou 12″ pode ser montada de forma permanente diretamente nas faces de fixação de um molde de injeção.

10 -

Segure as mangueiras que retornam e enviam água de uma unidade de controlo da temperatura do molde na sua mão para verificar se o fluxo está correto.

Não deve haver qualquer diferença entre as duas mangueiras se a unidade mantiver uma temperatura definida corretamente.

As linhas de retorno são muito mais quentes do que as linhas de saída se a unidade não estiver a arrefecer bem.

Como resultado, o molde ainda está demasiado quente e a unidade não o arrefece suficientemente depressa.

11 -

Pelo menos uma vez por mês, as linhas de água do molde devem ser descalcificadas para evitar que os depósitos de calcário interfiram com a sua eficácia. A capacidade de arrefecimento do molde pode ser perdida pelo 40% se se formar 1/64″ de calcário numa linha de água de 14″.

12 -

Os dedos do pé do grampo de montagem do molde devem ser forçados para baixo por um calço de 1/8″ (anilha metálica).

Como mostrado no desenho seguinte, o calcanhar da pinça de dedo do pé precisa de ser ajustado de modo a que o dedo do pé aponte ligeiramente para o cilindro (1/8 de polegada é suficiente).

A pinça não pode ficar paralela ao cilindro com a força de aperto máxima se este passo não for efectuado.

Quando os grampos são ajustados de forma perfeitamente paralela, soltam-se devido à expansão e contração do molde e da máquina.

Devido à força insuficiente da braçadeira, o molde pode cair se as braçadeiras forem ajustadas de modo a que o dedo do pé aponte para fora do cilindro.

Assim, o dedo do pé deve ser orientado para o cilindro, a fim de dirigir as forças de aperto para lá.

13 -

Quando as linhas de água rectas são substituídas por encaixes em ângulo reto no molde, a água percorrerá essas linhas com mais turbulência.

Como resultado, o controlo da temperatura do molde será mais eficiente e imita o conceito do "Número de Reynolds".

14 -

Verifique a temperatura da superfície do molde pelo menos três vezes em diferentes locais onde o plástico entrará em contacto com o molde.

Não deve existir uma diferença superior a cinco graus (F) entre as três leituras.

15 -

As definições de controlo da temperatura no molde não são realmente importantes.

Nas áreas onde o plástico vai ser tocado, apenas a temperatura do molde é importante.

A questão é: "Qual é a temperatura do molde? "

Não é boa ideia dar-lhes as leituras do controlador.

Em vez disso, forneça-lhes as leituras do pirómetro do molde.

16 -

Os moldes e os orifícios dos casquilhos do jito nunca devem ser limpos com objectos de aço.

Os casquilhos do molde e do jito ficarão riscados pelo aço, exigindo reparações dispendiosas.

Em vez disso, utilize cavilhas de madeira, espátulas de plástico ou ferramentas de latão.

17 -

Utilizando um parafuso de madeira de latão, aquecer um casquilho de jito partido e empurrar o parafuso no plástico endurecido para remover o jito partido.

Puxar o sprue preso para fora do casquilho de sprue utilizando um alicate de latão preso sobre a cabeça do parafuso.

A utilização futura do parafuso pode ser facilmente efectuada desaparafusando-o do plástico.

18 -

Os moldes com paredes profundas podem ser extraídos do plástico preso utilizando uma lâmina do tipo serra feita de cobre ou latão.

O molde ficará riscado se utilizar lâminas de aço.

19 -

Uma boa colocação da porta de injeção é para que o plástico derreta na parte mais espessa da cavidade do molde.

Ao fluir para a secção mais fina, o material será espremido à medida que preenche a cavidade.

Ao criar resistência, a pressão aumenta, permitindo que o processo de enchimento seja concluído.

A fusão deve encontrar um certo tipo de resistência para desenvolver a pressão de injeção.

De facto, o material acumula uma pressão de empacotamento elevada quando preenche a cavidade depois de passar pelo cilindro aquecido e entrar no molde.

20 -

Em alguns casos, os moldes podem custar até milhões de dólares para moldes grandes e complexos, enquanto que para moldes mais pequenos e simples podem custar apenas alguns milhares de dólares.

Embora o cliente suporte normalmente o custo deste investimento, o moldador é responsável pela manutenção do molde enquanto este estiver na sua posse.

O custo médio anual de manutenção dos moldes é de 5% a 7% do custo inicial.

A construção do molde é da responsabilidade do fabricante do molde e o projeto do molde é da responsabilidade do projetista do molde.

21 -

Se vai fazer uma série de produção, guarde a "última tentativa" e guarde-a juntamente com o molde.

Deve incluir tudo o que é produzido num único ciclo, incluindo as peças de saída, o flash, etc.

A área de manutenção de moldes pode ser vista nesta imagem, que mostra como as peças são produzidas.

Ao inspecionar as peças, o reparador pode determinar se a linha de partição está ajustada, se a superfície da cavidade está em boas condições e se o pino ejetor está posicionado corretamente.

O pessoal da sala de moldes deve acompanhar esta fotografia final com uma explicação por escrito dos problemas que detetar.

22 -

Os moldes devem ser cuidadosamente limpos, inspeccionados e revestidos com um material anti-ferrugem (principalmente no interior, mas ligeiramente no exterior) assim que forem retirados da máquina de moldagem.

Quando se armazena algo durante um longo período de tempo (mais de 30 dias), o revestimento deve ser especialmente pesado.

A limpeza das linhas de água e o seu revestimento também são importantes.

Para evitar o regresso dos depósitos, as linhas de água devem ser lavadas com uma solução ácida.

processo

Só é possível desenvolver a pressão de injeção se a fusão se encontrar com uma resistência qualquer.

Embora isso aconteça ligeiramente enquanto o material se move através do cilindro aquecido e para dentro do molde, a acumulação de alta pressão de empacotamento ocorre apenas quando o material preenche a cavidade.

20 - Os moldes são caros, variando entre alguns milhares de dólares para moldes pequenos e simples e centenas de milhares (até milhões) de dólares para moldes grandes e sofisticados.

Normalmente, o cliente suporta este investimento, mas o moldador assume a responsabilidade de manter o molde enquanto este estiver na posse do moldador.

Os custos de manutenção dos moldes rondam, em média, os 5% a 7% do custo inicial do molde por ano.

O fabricante do molde é responsável pela qualidade da construção do molde e o projetista do molde é responsável pelo desempenho do projeto do molde.

21 - É uma boa ideia guardar a "última fotografia" de qualquer produção e mantê-la com o molde no armazém.

O último disparo deve ser completo e incluir o corredor de peças, o flash e tudo o que for produzido num único ciclo.

Isto fornece um exemplo visual de como as peças estavam a ser produzidas para a área de manutenção de moldes.

Um técnico de reparação pode inspecionar as peças para determinar a adequação da linha de separação, o estado da superfície da cavidade, a posição do pino ejetor e outras informações pertinentes.

Esta última fotografia deve ser acompanhada de uma declaração escrita dos problemas detectados pelo pessoal da sala de moldagem.

22 - Quando o molde é retirado da máquina de moldagem, deve ser cuidadosamente limpo, inspeccionado e revestido (principalmente no interior, mas ligeiramente no exterior) com um material preventivo de ferrugem para minimizar a possibilidade de formação de ferrugem prejudicial.

O revestimento deve ser especialmente pesado para a armazenagem a longo prazo (mais de 30 dias).

É importante limpar as linhas de água e revesti-las também.

Recomenda-se um enxaguamento ácido das linhas de água para remover os depósitos e proteger contra o seu regresso.

-

PROCESSO

1 - Qualquer método bem sucedido de controlo da qualidade e do custo de um produto depende em grande medida da consistência do processo utilizado para fabricar esse produto.

A consistência só pode ser alcançada através do controlo rigoroso do maior número possível de parâmetros utilizados durante o processo de fabrico.

2 - O ambiente que rodeia a localização de uma máquina de moldagem tem um efeito imediato no processo de moldagem.

Por exemplo, as definições dos parâmetros do processo para uma máquina que molda peças num dia de sol, com temperaturas exteriores quentes e secas, podem ser totalmente diferentes para o mesmo trabalho que decorre durante uma noite fria e chuvosa.

É possível prever a necessidade de ajustar o processo para satisfazer as condições ambientais.

Alguns moldadores muito afortunados trabalham em ambientes controlados com ar condicionado e controlos de humidade, de modo a manterem condições de processo consistentes 24 horas por dia.

3 - Utilize um spray de libertação de moldes apenas para as primeiras injecções que saem de um molde novo ou no início de uma produção após o molde ter sido armazenado.

Os desmoldantes impedem que as moléculas de plástico se liguem e criem uma peça moldada que será suscetível de rachar ou partir.

Se uma peça tiver tendência para colar, determine a razão pela qual está a colar e corrija a causa. Os cortes inferiores, as superfícies ásperas das cavidades, os ângulos de inclinação inadequados, a resina contaminada e as condições de processo incorrectas são as causas mais comuns da aderência do plástico nos moldes.

4 - Quaisquer inspecções dimensionais reais só devem ser feitas numa peça moldada depois de esta ter arrefecido até à temperatura ambiente, o que demora aproximadamente 3 horas.

Embora os produtos termoplásticos moldados pareçam estar estáveis imediatamente, continuarão a arrefecer e a encolher até 30 dias depois de serem ejectados do molde.

A maior parte (95%) do encolhimento total ocorrerá durante o tempo em que o plástico está a arrefecer no molde.

O restante 5% terá lugar ao longo dos próximos 30 dias, mas a maior parte acontecerá nas primeiras horas após ser ejectado do molde.

5 - As definições da pressão de retenção podem normalmente ser fixadas em metade da pressão de injeção principal inicial, como regra geral.

Poderá ser necessário efetuar ajustamentos a esta regra com base numa variedade de condições, mas é um bom ponto de partida.

6 - O tempo de retenção é utilizado para manter a pressão contra o plástico enquanto este arrefece o suficiente para começar a solidificar no molde.

Quando o material na porta estiver "congelado", o tempo de espera pode ser interrompido, mas só nessa altura.

Se o Tempo de Retenção for removido demasiado cedo, o material ainda em fusão na cavidade do molde será efetivamente sugado para fora através da porta, causando assim um peso inconsistente da peça.

7 - Bolhas redondas dentro de uma peça transparente significa que há demasiada humidade na peça.

As bolhas ovais ou alongadas significam que existe um encolhimento excessivo nessa área da peça.

8 - Existem três grandes regras de ouro a seguir quando se efectuam ajustes aos parâmetros de moldagem:

- a - só deve ser efectuada uma única alteração de cada vez;

- b - Uma máquina deve estabilizar-se durante um período de 10 a 20 ciclos após uma única alteração do processo:

- c - Se uma alteração não resolver o problema, volte a alterá-la e aguarde mais 10-20 ciclos antes de efetuar uma alteração diferente.

9 - O tempo total do ciclo do molde é fortemente influenciado pelas distâncias de abertura e fecho da máquina de moldagem.

Cada molde deve ser adaptado para abrir e fechar apenas na medida do necessário para retirar as peças acabadas do molde.

Os tempos de ciclo são dispendiosos e, por cada segundo que conseguir reduzir no ciclo global, poupará aproximadamente $10.000 anualmente se o molde funcionasse continuamente durante esse tempo.

10 - A temperatura correcta do molde é fundamental para uma moldagem de qualidade. Muitos moldadores acreditam que um molde mais frio significa ciclos mais rápidos e lucros mais elevados do que um molde mais quente.

De facto, especialmente quando se moldam materiais cristalinos, o plástico pode necessitar de um arrefecimento lento para atingir o máximo de propriedades físicas e visuais na peça moldada.

De facto, existem muito poucas situações em que os moldes "frios" devam ser utilizados. É melhor seguir as recomendações do fornecedor do material para as definições de temperatura do molde para qualquer plástico específico.

11 - O fluxo de água através de um molde é descrito como estando num de 2 métodos; laminar ou turbulento. Laminar significa que a água flui em "camadas empilhadas" à medida que se move através das linhas e apenas as camadas exteriores retiram efetivamente calor do aço do molde.

Turbulento significa que a água está constantemente a ser agitada e misturada à medida que se move através das linhas, resultando no contacto da água com o aço do molde.

O fluxo turbulento é desejado porque é 5 a 6 vezes mais eficiente e menos dispendioso do que o método laminar.

12 - Para determinar se tem um fluxo turbulento nas suas linhas de água, pode sentir as mangueiras de entrada e saída que saem do próprio molde.

A mangueira de saída não deve ser mais do que 10 graus (F) mais quente do que a mangueira de entrada. Embora isto possa parecer incorreto, lembre-se que estamos a tentar manter a temperatura do molde num determinado valor.

O resultado ideal seria que a água que entra e a água que sai fossem idênticas.

Isso significaria que a estamos a manter. No entanto, no mundo real, podemos esperar uma diferença de até 10 graus (F) nas mangueiras para indicar uma turbulência adequada.

13 - Criar turbulência na linha de água de um molde pode ser feito usando um princípio científico e uma fórmula chamada Número de Reynold.

Isto define os diâmetros reais da linha de água do molde, as taxas de fluxo de água, a temperatura da água e os valores de viscosidade da água.

A criação de turbulência também pode ser conseguida facilmente, certificando-se de que existem obstruções ao fluxo dentro das linhas de água.

Um exemplo de obstrução do fluxo é a utilização de um encaixe de ligação em ângulo reto onde a mangueira de água se liga ao molde e outro no local de saída.

Também pode instalar um dispositivo "deflector" (disponível em fornecedores de moldes como a DME) na linha que dispersa a água através de uma série de placas deflectoras.

14 - Com demasiada frequência, um técnico, engenheiro ou operador é confrontado com um defeito de moldagem e começa a rodar mostradores, a inverter interruptores e a ajustar temporizadores sem compreender o que está a fazer ou sem saber que resultados esperar.

Devido a requisitos de calendário, é frequentemente desejada uma solução rápida e o técnico é empurrado para um modo de pânico dirigido pela gestão.

O resultado é um pandemónio, pois as tentativas de corrigir os defeitos só parecem piorar a situação, e todo o processo de moldagem fica rapidamente fora de controlo.

Embora este seja um cenário normal na maioria das empresas de moldagem (mas não muito publicitado nem reconhecido), não tem de ser assim.

A situação deve ser tal que o indivíduo responsável pela resolução de problemas (independentemente do título) possa analisar objetivamente um defeito de moldagem e determinar uma solução provável antes de efetuar quaisquer alterações.

A solução deve ser tentada, seguida de outra decisão. Cada solução deve ser determinada de forma independente e racional.

Não deve haver adivinhações e, quando necessário, a assistência de fontes externas deve ser solicitada e bem-vinda.

15 - Existem mais de 200 parâmetros diferentes que devem ser estabelecidos e controlados para conseguir uma moldagem por injeção adequada de uma peça de plástico.

Estes parâmetros enquadram-se em quatro grandes áreas: pressão, temperatura, tempo e distância, como se mostra abaixo. Repare que os círculos se entrelaçam.

Isto mostra que a alteração de um parâmetro numa determinada área pode também afetar parâmetros noutras áreas.

16 - Na vida, a pressão causa stress. No processo de moldagem por injeção, a pressão de injeção criará tensão no produto moldado.

Quanto maior a pressão, maior o stress. E esse stress será libertado em algum momento.

Não há dúvidas quanto ao seu lançamento, apenas quanto à data em que será lançado.

Quanto maior for a tensão, maior será o impacto na peça moldada quando esta for libertada.

Normalmente, a tensão liberta-se sob a forma de fissuras ou estilhaços, mas também se pode manifestar como deformação ou descoloração.

17 - Para minimizar a tensão moldada numa peça moldada (que mais tarde se liberta sob a forma de fissuras, estilhaços, rupturas, descoloração ou deformação), temos de tentar processar o plástico fundido com o menor calor possível e a menor pressão possível, e no menor tempo possível.

O nosso objetivo é permitir que o plástico entre na cavidade do molde o mais rapidamente possível com a menor quantidade de tensão acumulada.

O aumento do calor e da pressão aumentará o stress. O aumento do tempo aumentará o custo. A utilização da ficha de dados de um fornecedor de materiais garantirá que estes parâmetros são cumpridos.

-

EQUIPAMENTO AUXILIAR

Estes não devem ser confundidos com o "Equipamento Secundário", que é considerado o equipamento adicional necessário para manipular as peças de plástico depois de serem moldadas. Isto incluiria máquinas de perfuração, sistemas de pintura, equipamento de embalagem e similares.

Se os robots forem utilizados para remover peças moldadas da máquina de moldagem, são considerados equipamento auxiliar. Se forem utilizados para retirar peças moldadas de um contentor e colocá-las em caixas de transporte, são considerados equipamentos secundários.

2 - Mantenha sempre a tampa da tremonha no sítio. Uma das principais fontes de contaminação do material são os detritos do teto, tais como poeira, condensação de água nos tubos suspensos e outros detritos transportados pelo ar.

3 - Antes de encher uma tremonha vazia, certifique-se de que a tremonha está limpa. Sopre-o com ar para remover qualquer poeira que possa estar presente. Em seguida, utilize um pano limpo pulverizado ligeiramente com óleo vegetal (como o PAM) e limpe as paredes no interior da tremonha para apanhar quaisquer partículas finas que possam ter sobrado da última passagem.

Não utilizar uma toalha de papel, uma vez que esta deixará pó de papel, o que provocará peças defeituosas.

4 - Certifique-se de que o crivo do seu granulador (triturador) tem as definições de orifício e espaço adequadas para a produção de material triturado a partir do material que está a triturar. Se os orifícios forem demasiado grandes, o material triturado demorará muito mais tempo a fundir do que a virgem com que é misturado. Isto pode resultar numa "fusão" com uma estrutura incorrecta e causar produtos moldados defeituosos.

5 - Os controladores de temperatura do molde são concebidos para "manter" uma temperatura pré-determinada do molde de injeção, fazendo circular água (ou, em alguns casos, óleo para temperaturas do molde superiores a 200 graus F) através do molde, utilizando mangueiras ligadas a acessórios metálicos ou tubos no molde.

O controlador compara a temperatura média da água circulada com a temperatura desejada predefinida e adiciona água fria ou adiciona mais calor (utilizando bobinas de aquecimento eléctricas) para garantir que o molde mantém uma temperatura estável para a moldagem.

É necessário compreender este processo para saber como controlá-lo. Existe um indicador na unidade que mostra a definição de temperatura que definiu para o molde que está a utilizar. MAS, essa NÃO é de facto a temperatura do molde.

Por isso, se alguém lhe perguntar a que temperatura está a fazer funcionar o seu molde, NÃO lhe deve dizer a definição na unidade de controlo da água. Na verdade, deve pegar num pirómetro e verificar alguns pontos nas superfícies de moldagem do molde numa posição aberta. Verá que pode haver uma grande diferença entre esses dois valores.

6 - Os carregadores a vácuo são normalmente utilizados para o transporte de material de um contentor para uma tremonha na máquina de moldagem. Devido ao atrito, uma acumulação de poeira acumular-se-á no interior da mangueira de plástico transparente utilizada para esse transporte.

Ao mudar de tipo de material ou de cor, é fundamental remover o pó fino causado pelo material anterior. Pode utilizar um pano limpo para limpar o pó, colocando-o simplesmente na mangueira e aspirando-o até à tremonha.

Repita conforme necessário e, na última passagem, pulverize ligeiramente o pano com PAM (ou pode utilizar uma camada muito ligeira de spray de libertação do molde). Isto ajudará a retirar as últimas partículas de pó e também ajudará a evitar a formação de pó durante a próxima operação de moldagem.

7 - A tremonha de uma máquina é concebida como uma unidade de base que comporta cerca de 2 horas de poliestireno genérico. Quanto maior for a máquina, maior será a tremonha, mas continua a ser concebida para 2 horas de plástico.

A razão é que os fabricantes de máquinas sabem que é necessário secar o material plástico antes da moldagem, mas que este só permanece seco entre 2 a 4 horas após a atividade de secagem inicial. Estão disponíveis extensões da tremonha, mas só devem ser utilizadas se também estiverem instaladas unidades de secagem da tremonha para manter o plástico seco enquanto estiver na tremonha.

-

MATERIAIS

1 - Manter os contentores de materiais virgens e triturados bem cobertos e bem identificados. É da natureza humana considerar que um grande barril de cartão descoberto não é mais do que um barril de lixo quando se encontra numa instalação de fabrico.

Por conseguinte, mantenha os barris de material bem tapados e afixe em cada um deles um sinal grande e em letras garrafais indicando o que contém. Material contaminado num contentor sem tampa

2 - É sabido que certos materiais (como o nylon, o ABS, o policarbonato) são higroscópicos por natureza e absorvem a humidade diretamente do seu ambiente. Dizem-nos que devem ser secos antes da moldagem porque a humidade transforma-se em vapor no cilindro de injeção e provoca peças defeituosas.

No entanto, é vantajoso secar previamente TODOS os materiais antes da moldagem. Os materiais não higroscópicos (como o polipropileno e o polietileno) podem não absorver a humidade. No entanto, a humidade pode ainda estar presente sob a forma de condensação nas superfícies dos pellets, especialmente durante os meses húmidos de verão.

Uma vez que a secagem envolve calor, existe também o benefício extra de pré-aquecer o plástico em preparação para a moldagem. Depois de secar uma carga de material, este deve ser utilizado no prazo de 2 a 4 horas, caso contrário, será necessária uma nova secagem.

3 - Uma mudança de cada 10 graus (F) na temperatura de fusão de um material exigirá 10 ciclos antes que a temperatura do cilindro se estabilize completamente.

Assim, uma subida ou descida de 30 graus necessitará de um mínimo de 30 ciclos para estabilizar.

4 - Os aditivos de materiais dividem-se normalmente em duas categorias básicas: reforços e cargas. Embora seja verdade que o reforço pode ser considerado uma carga, não é necessariamente verdade que uma carga possa ser considerada um reforço.

Os reforços são os aditivos utilizados para melhorar as propriedades de resistência física. Os enchimentos são os aditivos que são utilizados para melhorar outras propriedades para além da resistência. Assim, embora se tenha tornado prática comum identificar um determinado material como sendo "preenchido com vidro", na realidade ele é simplesmente "reforçado com vidro".

5 - Compreender os requisitos reais de temperatura para qualquer material plástico específico. Os fornecedores de materiais listarão uma determinada gama de temperaturas dentro da qual esse material deve ser moldado, e referem-se a ela como a "Temperatura de Fusão".

Por exemplo, a gama de temperaturas de fusão do policarbonato é normalmente indicada entre 500 F e 600 F. No entanto, a temperatura ideal deve ser considerada o ponto médio dessa gama, 550 F.

Deve tentar otimizar o seu processo para utilizar o policarbonato a 550 F à medida que sai do bocal e entra no molde. Pode então ajustar esse valor para cima ou para baixo, de acordo com as circunstâncias actuais.

6 - Pode querer guardar uma cópia das fichas técnicas de materiais plásticos específicos juntamente com as suas notas. Acho que a sua leitura é muito esclarecedora. E procure todos os dados que conseguir encontrar, mesmo que pareçam estranhos ao seu projeto.

O pessoal dos materiais conhece a sua resina melhor do que ninguém e é preciso tirar o máximo partido dos seus conhecimentos. De facto, não hesite em pegar no telefone e ligar-lhes. Eles ficarão encantados.

7 - Depois de um material ter sido corretamente seco, deve ser moldado no prazo de 2-4 horas ou terá de ser seco novamente. Isto também se aplica ao material reciclado e significa que se estiver a utilizar um granulador num trabalho de moldagem específico, tem de secar esse material reciclado antes de o poder utilizar novamente. Não pode simplesmente voltar a adicioná-lo à tremonha, a menos que o faça dentro da margem de tempo de 2-4 horas.

8 - O material reciclado requer uma temperatura mais elevada para ser fundido do que o virgem. Se estiver a ser utilizada demasiada quantidade de material reciclado em comparação com o virgem, o material reciclado pode necessitar de tanto calor para o fundir que o virgem pode degradar-se.

Pode ser mais sensato utilizar todo o material triturado do que uma mistura de material triturado/virgem que contenha mais de 50% de material triturado.

Exemplos: Tamanhos de pellets virgens e reciclados

9 - Uma mudança no material pode exigir uma reconstrução do molde. Cada molde é construído para acomodar um material plástico específico. Esse material é escolhido pelas características e valores específicos que irá incutir num produto moldado corretamente concebido e processado.

O fabricante de moldes tem de ter em conta itens como factores de contração, requisitos de brilho, estabilidade dimensional e uma série de outros parâmetros ao construir o molde que irá produzir um produto feito de um determinado plástico.

Por conseguinte, o molde final é concebido e construído para utilizar apenas 1 plástico (dos mais de 50.000 disponíveis). Se for injetado qualquer outro plástico no molde, o produto resultante pode nem sequer se assemelhar ao original.

10 - A maior parte dos processos e materiais de moldagem podem utilizar a adição de material reciclado aos grânulos virgens sem afetar as propriedades necessárias do produto moldado. O nível normalmente aceite de utilização de material reciclado é um máximo de 15%. Se o refugo de um sistema de canais pesar até 15% do tamanho total da granalha, pode utilizar esse material reciclado gerado para ajudar a reduzir os custos operacionais.

Se for superior a 15%, poderá ter de armazenar a quantidade superior a 15% e utilizá-la noutro local ou vendê-la a outros moldadores ou corretores de materiais especializados na compra de material reciclado.

11 - Se a sua operação de moldagem tende a gerar uma grande quantidade de retificação sob a forma de canais de sucata, sprues e peças defeituosas, e se não tiver nenhuma fonte a quem a possa vender, poderá ainda assim ser possível utilizá-la.

Considere a possibilidade de conceber um artigo para oferta, como um abre-cartas de plástico, um copo para beber ou separadores para chaves. Estes podem conter as suas informações publicitárias e ser distribuídos a clientes potenciais e actuais.

Ou pode ser capaz de inventar um produto moldado que possa realmente vender e utilizar o seu produto reciclado ou virgem extra para o produzir.

12 - Se verificar que o processo de moldagem fica subitamente fora de controlo e que as peças estão a ser moldadas com pesos e padrões de enchimento diferentes de injeção para injeção, poderá ter um problema de material. O seu material pode estar fora das especificações e ser incapaz de produzir boas peças.

Uma forma rápida de verificar a existência de um lote de material inconsistente é utilizar o valor do Índice de Fluxo de Fusão. Cada lote de material recebido deve ter o MFI executado e o valor registado. Depois, se surgirem problemas, pode verificar o MFI de um determinado lote para ver qual era o valor do MFI.

Este valor pode ser comparado com qualquer lote que tenha executado em que as peças estavam todas boas. Se os valores de MFI forem visivelmente diferentes, pode ter a certeza de que existe um problema com os materiais.

Sistema de fluxo de fusão Conceito de fluxo de fusão

O Melt Flow Index é medido numa máquina que injecta uma amostra de plástico especialmente preparada através de um dispositivo de êmbolo aquecido, semelhante a uma agulha de injeção. O valor é um número que reflecte a quantidade de plástico que é extrudido através do cilindro num determinado período de tempo, e pode ser utilizado para determinar a fluidez de um lote específico de plástico.

Uma série de testes efectuados num único lote mostrará se esse lote é consistente entre si e com outros lotes do mesmo material.

13 - A humidade é a causa número "1" de defeitos nos moldes.

O nível de humidade das resinas deve situar-se na área de 1/10 de 1 por cento em peso. Se o nível de humidade for superior a este valor, a humidade transforma-se em vapor à medida que passa pelo cilindro de aquecimento da máquina de moldagem.

O vapor impede que as moléculas de plástico se unam corretamente e serão produzidas peças fracas. Para além disso, a evidência visual deste vapor (splay) não é normalmente aceitável do ponto de vista estético.

-

DICAS PARA O OPERADOR

1 - Para conseguir a constância dos ciclos controlados pelo operador, pedir ao operador para "estar pronto" para a abertura da porta, antecipando o evento. O operador pode contar, cantarolar uma melodia, recitar um poema, cantar uma canção, bater o pé, ouvir a comutação das válvulas, ou qualquer outra coisa para realizar esta proeza. Explicar a importância da consistência do ciclo e o operador irá provavelmente inventar alguns métodos engenhosos.

2 - O tempo de fecho do portão deve ser controlado da forma mais consistente possível. Os operadores devem ser formados e informados de que qualquer ligeira alteração no ritmo de fecho do portão pode afetar fortemente o ciclo global da máquina.

De facto, um aumento de 1 segundo no tempo de ciclo médio de 30 segundos pode resultar numa perda de aproximadamente $10,000 anualmente, dependendo do número de cavidades, salários por hora e custo dos serviços públicos. O moldador deve pagar o custo adicional porque o cliente não é responsável pelo aumento do tempo de ciclo.

3 - A causa mais comum de defeitos em peças moldadas é a máquina de moldagem que é 60% do tempo. Seguem-se 20% causados pelo molde, 10% causados pelo material e apenas 10% causados pelo operador.

No entanto, tem sido comum considerarmos primeiro o operador (assumindo que está presente) como sendo a principal causa dos nossos problemas de defeitos. Com base nos números citados, sabemos agora que o operador é o último sítio onde procurar as causas dos defeitos.

4 - De todos os vários componentes que compõem o processo de moldagem por injeção, o OPERADOR da máquina é de longe o mais importante. Todo o equipamento, incluindo a máquina e todos os auxiliares, e o molde, podem ser afinados para funcionarem sem falhas de ciclo para ciclo. Mas o operador é o único componente que realmente pode pensar e, portanto, pode ajustar as suas próprias actividades de uma só vez para o que for necessário de ciclo para ciclo.

Este atributo pode ser extremamente benéfico para um empregador, porque o operador pode fazer observações no local relativamente ao bom (ou mau) funcionamento de um trabalho. Esta capacidade pode evitar que uma máquina produza dezenas, ou mesmo centenas ou milhares, de peças rejeitadas.

Além disso, o operador é a única pessoa que se encontra nas imediações do processo de moldagem e consegue identificar rapidamente todos os ruídos, odores, imagens visuais e tempos de todo o processo, podendo aperceber-se rapidamente de quaisquer alterações anormais nestas acções e informar imediatamente um supervisor ou, se permitido. Pode efetuar alterações ao processo para que tudo volte ao normal.

5 - Quando o nível de qualidade da peça moldada exige o mais alto grau de consistência durante o ciclo de moldagem, é altura de reconsiderar a utilização de um operador para abrir e fechar a porta de segurança, controlando assim o tempo de ciclo da operação.

Para atingir a consistência exigida, será necessário automatizar todo o processo de moldagem. Esta decisão exigirá, no mínimo, a utilização de robots e sistemas de transporte controlados por computador. O investimento terá de ser analisado para determinar os resultados financeiros adequados, e o operador existente pode ser utilizado numa função de inspeção para garantir que o processo está a funcionar corretamente.

6 - Se uma máquina de moldagem, molde e equipamento acessório, juntamente com o projeto do produto, forem analisados e preparados com antecedência, um processo de moldagem automatizado pode ser muito bem sucedido e rentável. O investimento inicial pode ser substancial, mas, a longo prazo, será certamente compensado por menos defeitos, maior qualidade, ciclos mais rápidos e salários mais baixos.

7 - Uma vez que é difícil encontrar bons empregados com formação adequada, o conceito de automatização não deve ser considerado como um esforço para simplesmente se livrar dos custos com os empregados. Mas pode ser utilizado como uma ferramenta para colmatar o desgaste ao longo do tempo.

-

DIVERSOS

1 - Normalmente, é possível saber se o óleo hidráulico de uma máquina se está a estragar olhando, tocando e cheirando. Se o óleo tiver a sensação de conter pedaços microscópicos de partículas de sabão, alguns aditivos saíram da suspensão e o óleo está degradado.

Se o óleo for escuro em vez de claro, está termicamente degradado e desgastado. E, se cheirar a queimado, é porque está queimado. Substitua-o. Em média, o óleo deve ser substituído pelo menos uma vez por ano e mais frequentemente se as condições o justificarem.

2 - Numa máquina de moldagem por injeção que utilize uma unidade de injeção com parafuso, a rotação do parafuso que introduz novo material no cilindro gera muito calor. Isto ajuda as bandas de aquecimento no exterior do cilindro a manter o calor adequado para o plástico que está a ser fundido.

Uma vez estabilizada a máquina para um ciclo de produção, as bandas de aquecimento só precisam de ser activadas aproximadamente 30% do tempo, em resultado da rotação do parafuso que gera a sua parte do calor para a fusão.

3 - Uma alteração de 40 graus (F) na temperatura de fusão pode resultar numa alteração das dimensões da peça moldada final em ½%. Por conseguinte, se executar uma temperatura de fusão de 400 F e a aumentar para 440 F, as dimensões do seu produto aumentarão em ½% e provavelmente ficarão fora das especificações. Os materiais mais quentes produzirão peças maiores e os materiais mais frios produzirão peças mais pequenas.

4 - Embora o facto referido em #3 acima seja verdadeiro, nunca se deve tentar controlar as dimensões das peças ajustando as temperaturas da fusão ou do molde.

Deve-se sempre tentar produzir uma peça usando um processamento ideal, eficiente e nominal. Se as peças produzidas não corresponderem às especificações, deve retirar o molde e mandá-lo rever nessas circunstâncias.

5 - Como tudo começou - o início da indústria de moldagem por injeção de plástico.

Em 1868, um jovem empreendedor chamado John Wesley Hyatt desenvolveu um material plástico chamado celuloide e inscreveu-o num concurso criado por um fabricante de bolas de bilhar, com o objetivo de encontrar um substituto para o marfim, que estava a tornar-se caro e difícil de obter.

O celuloide foi efetivamente inventado em 1851 por Alexander Parkes, mas Hyatt aperfeiçoou-o ao ponto de o poder transformar numa forma acabada. Utilizou-o para substituir o marfim da bola de bilhar e ganhou o grande prémio do concurso, no valor de $10.000, uma soma de rico naquela época.

Infelizmente, após a atribuição do prémio, algumas bolas de bilhar explodiram com o impacto durante uma demonstração (devido à instabilidade e à elevada inflamabilidade do celuloide). Era necessário um aperfeiçoamento adicional para o utilizar em projectos comerciais.

Mas a indústria dos plásticos estava a nascer. Esta começaria a florescer quando John Wesley Hyatt e o seu irmão Isaiah patentearam a primeira máquina de moldagem por injeção (1872). Conseguiram moldar por injeção plástico celuloide. Estava iniciada a indústria da moldagem por injeção de plástico.

6 - A "resolução de problemas" em plástico pode ser definida como uma atividade para determinar a causa e a solução para os defeitos encontrados numa peça moldada.

Esta atividade ocorre normalmente enquanto as peças estão a ser moldadas e ocorre quando a produção normal de peças aceitáveis é interrompida pela produção inesperada de uma ou mais peças defeituosas e inaceitáveis.

Nalguns casos, a resolução de problemas ocorre quando se analisam peças previamente moldadas, como por exemplo quando as peças são devolvidas do campo por não terem desempenhado corretamente a função pretendida. Normalmente, esta situação é analisada através de actividades de análise de falhas, mas a resolução de problemas também pode ser necessária.

7 - Para além das questões básicas de conceção do produto, os defeitos de moldagem por injeção de plástico podem ser atribuídos a problemas com um ou mais dos quatro itens seguintes: a máquina de moldagem, o molde; o material plástico; e o operador da máquina de moldagem.

O mais interessante é saber qual a percentagem de cada um destes itens que contribui para a causa dos defeitos. A causa mais comum de defeitos em peças moldadas é a própria máquina de moldagem, 60% do tempo.

Seguem-se 20% dos defeitos causados pelo molde, 10% causados pelo material e apenas 10% causados pelo operador. No entanto, tem sido comum considerarmos primeiro o operador (assumindo que ele está presente) como a principal causa dos nossos problemas de defeitos. Com base nos números aqui apresentados, o operador é o último sítio onde se deve procurar as causas dos defeitos.

8 - É importante compreender um facto económico importante. Alguém pagará por cada peça moldada, seja ela boa ou má. O cliente pagará por cada peça BOA moldada, e a empresa de moldagem por injeção pagará por cada peça RUIM moldada. Por isso, as peças más devem ser descobertas rapidamente para que se possam fazer ajustes nas definições da máquina e/ou na utilização do material e nas condições do molde.

9 - Quantos plásticos existem? Atualmente, são fabricados cerca de 50.000 materiais plásticos diferentes (polímeros), incluindo as ligas e as misturas, e todos os anos são introduzidos pelo menos mais 500.

10 - Para efeitos de moldagem por injeção, a palavra PLÁSTICO pode ser definida como qualquer composto complexo, orgânico, polimerizado, capaz de ser moldado ou formado.

11 - Devido ao custo adicional para realizar operações secundárias, deve ser considerado que as operações secundárias podem ser eliminadas através de um projeto adequado da peça e de um projeto adequado do molde. Isto pode ser afirmado da seguinte forma:

"TODAS as operações secundárias podem ser eliminadas através da conceção da peça e do molde SE o custo e o tempo não forem um fator a considerar."

12 - Uma fábrica de moldagem por injeção pode ser concebida para uma variedade de layouts, dependendo do que vai ser moldado, do número de máquinas, do grau de automatização e de uma série de outras questões. Normalmente, as instalações de moldagem incluem uma série de áreas de apoio, tais como escritórios, controlo de qualidade, manutenção, etc.

Embora qualquer esquema possa ser aceitável, o seguinte esboço mostra alguns conceitos que devem ser considerados.

Note-se que as áreas de apoio rodeiam os lados superior e esquerdo da área de moldagem principal. Além disso, o fluxo de operações é direto de cima para baixo no esboço, e a expansão é permitida sem perturbar as áreas existentes.

-

QUALIDADE

A "qualidade" pode ser definida?

Os dicionários apresentam muitas definições para "qualidade", mas as que se podem aplicar diretamente aos produtos moldados por injeção incluem "...superioridade do tipo" e "...grau ou nível de excelência". Embora a definição real possa ser discutível, a quantidade de tempo e dinheiro gastos todos os anos pela nossa indústria para atingir padrões de "alta qualidade" demonstra a importância de ser capaz de fornecer a um cliente (ou potencial cliente) um produto exatamente de acordo com as expectativas e/ou especificações do cliente.

É possível? Numa palavra, sim, mas pode ser dispendioso se não for definido de forma razoável. A definição real de qualidade deve ser criada para cada produto que está a ser moldado e deve ser tão detalhada e quantitativa quanto possível, sem ir a extremos. Não é razoável, por exemplo, que um cliente diga "a peça deve ter 6 polegadas de comprimento". A dimensão de 6″ deve ter uma tolerância para mostrar as dimensões mais alta e mais baixa, que ainda permitem que a peça seja utilizada.

Para fins normais, isto pode ser mais ou menos 1/8 de polegada. Mas para um ajuste ou função extremamente críticos, a tolerância pode ser de mais ou menos 0,001 polegadas. Esta tolerância mais apertada reduz a janela de processamento para o moldador a um ponto em que é necessário efetuar "ajustes" constantes para moldar peças que se enquadrem no intervalo aceitável.

Durante o processo de afinação, muitas peças defeituosas serão reduzidas, e estas terão de ser eliminadas ou retrabalhadas. Naturalmente, todas as peças têm de ser pagas, pelo que o custo das peças rejeitadas tem de ser absorvido pelo custo das peças aceites, o que resulta num preço por peça muito mais elevado do que se tivesse sido especificada uma tolerância mais baixa.

Identificação de características

Qualquer tolerância de dimensão ou nota caraterística relativa ao nível de qualidade esperado de uma peça moldada deve ser definida com o devido pormenor. Dizer que uma peça deve ser de cor "azul" é demasiado vago porque existem milhares de tons de azul à disposição do moldador.

A declaração vaga permite que as peças sejam moldadas em qualquer lugar, desde o azul claro e pálido até ao azul escuro da meia-noite. Um número de código de cor padrão deve corresponder a uma das muitas paletas de cores da indústria que estão disponíveis. Naturalmente, se a tonalidade ou matiz NÃO for importante, a declaração vaga é aceitável.

Assim, desde que as peças sejam moldadas em QUALQUER azul, pode determinar-se que têm um nível de qualidade extremamente elevado, pelo menos no que respeita à correspondência de cores. O custo desta qualidade de baixo detalhe é muito inferior ao de uma qualidade de alto detalhe.

Requisitos legais

Os requisitos de qualidade não são difíceis de determinar quando se compreende que devem ser bem definidos. Na maioria dos casos, a função da peça acabada (ou conjunto de peças) determina se é ou não aceitável. Se forem produzidas peças funcionais e aceitáveis, as dimensões não conformes podem ser alteradas na impressão para refletir a aceitação.

Isto pode tornar-se um grande problema para muitos clientes, mas o moldador deve fazer o pedido porque a impressão da peça é considerada o único documento legal relativo à qualidade da peça. Os papéis timbrados com excepções formais são apenas temporários e não podem ser utilizados como uma substituição permanente das indicações de impressão.

Chamadas telefónicas e pedaços de papel com notas rabiscadas não são válidos em tribunal. Assim, o moldador deve ser capaz de fabricar peças de acordo com a impressão da peça legalmente aceite. Mas, a impressão da peça deve ser definida corretamente para permitir que o moldador o faça. Normalmente, é mais fácil, menos dispendioso e demorado alterar a impressão da peça para corresponder às peças, em vez de alterar as ferramentas e o processo para corresponder à impressão.

O Manual da Qualidade

Todas as empresas de moldagem por injeção necessitam de documentos que expliquem os procedimentos padrão a executar em condições específicas. Nenhum destes documentos é mais importante do que o manual de qualidade. Este documento deve ser criado para delinear as responsabilidades individuais e organizacionais em relação ao controlo do processo, aos requisitos de teste do produto e às responsabilidades de auditoria para o fabrico total de peças e conjuntos de plástico.

O manual de qualidade deve ser concebido de modo a obrigar à utilização de determinados procedimentos e métodos para garantir que o nível de excelência mais elevado possível (conforme negociado com o cliente) seja alcançado na produção, inspeção, ensaio e expedição (incluindo embalagem especial) do produto acabado. Deve orientar a gestão do fabrico para garantir que o pessoal de fabrico utiliza o equipamento de fabrico prescrito num manual de certificação de fabrico que o acompanha.

Com a cooperação dos departamentos de processamento, o manual deve também ditar a listagem e monitorização dos parâmetros críticos, tempos e temperaturas relacionados com a operação de moldagem numa base diária. Também deve delinear os procedimentos e métodos de teste que devem ser realizados (com frequências especificadas) pelo pessoal da qualidade ou do fabrico para dimensões críticas, conforme determinado pelo cliente. E a auditoria periódica (regular e aleatória) dos produtos acabados deve ser delineada e implementada através da direção do manual de qualidade.

Outros itens que são normalmente incluídos num manual de qualidade são procedimentos de inspeção detalhados para peças específicas, requisitos de certificação de fornecedores de materiais, procedimentos de manuseamento e rastreio de materiais e especificações e procedimentos para testes especiais (como o índice de fluxo de fusão ou o teor de humidade) para garantir a uniformidade da moldagem.