Tipps für den Kunststoffformenbau

Ich bin sicher, Sie stimmen mir zu, wenn ich sage:

Aufbau einer perfekten Plastikform ist wirklich kompliziert.

Oder doch nicht?

Nun, es stellt sich heraus, dass es gar nicht so schwer ist, diese Aufgabe zu erledigen, wie Sie gedacht haben. Alles, was Sie tun müssen, ist, die folgenden Bautipps zu beachten und ihnen zu folgen.

In diesem Artikel werde ich Ihnen genau zeigen, wie ein guter Formenbauer vorgehen muss.

Wenn Sie mehr wissen wollen, brauchen Sie nur weiterzulesen...

MACHINE

- Legen Sie nach dem Einbau einer Form ein dünnes Stück Karton (Hemdenkarton) zwischen Düse und Angussbuchse, um die Ausrichtung der Maschinendüse zu gewährleisten.

Schießen Sie mit der Düse in Position durch den Karton.

Eine Markierung in der Pappe zeigt genau, wo die Düse mit dem Loch in der Angussbuchse übereinstimmt, wenn man die Düse zurückzieht.

Achten Sie darauf, dass die beiden perfekt aufeinander abgestimmt sind.

- Die Injektionseinheiten sollten genügend Material für zwei vollständige Injektionszyklen enthalten.

Anders ausgedrückt: Bei jedem Zyklus sollten 50% der Kapazität des Einspritzzylinders entleert werden.

Eine Maschine benötigt diese Anzahl von "Schüssen" für jeden Zyklus, da das gesamte Material in die Form eingespritzt wird.

Während die eine Hälfte des Laufs den nächsten Schuss vorbereitet, gibt die andere Hälfte einen Schuss ab. Auf diese Weise wird Konsistenz erreicht.

Es ist ideal, eine 50%-Regel zu verwenden, aber die Schüsse sollten nie größer als 20% oder kleiner als 80% sein.

In diesem Beispiel wäre die ideale Spritzeinheit eine mit einem 4-Unzen-Zylinder, wenn der gesamte Materialverbrauch 2 Unzen für einen kompletten Zyklus beträgt, da 50% von 4 Unzen gleich 2 Unzen ist.

Dementsprechend könnte eine Maschine mit einem 2-1/2-Unzen-Zylinder (80%) und einem 10-Unzen-Zylinder (20%) einen 2-Unzen-Schuss gemäß den Grenzwerten 20% bis 80% herstellen.

Sie wird durch die Wärmeempfindlichkeit des Materials bestimmt.

Hitzeempfindliche Materialien verbrennen leicht, während hitzebeständige Materialien längeren Temperaturen standhalten können und weniger anfällig für Überhitzung sind.

Es ist von entscheidender Bedeutung, die Wärmeempfindlichkeit eines bestimmten Materials zu bestimmen, um herauszufinden, wie lange es im beheizten Einspritzzylinder verbleiben kann, bevor es sich zersetzt.

Es ist unmöglich, mit minderwertigen Materialien Qualitätsprodukte herzustellen.

Es ist wichtig zu beachten, dass die bereits erwähnte Faustregel 50% sicherstellt, dass sich kein Material während des Formens zersetzt, unabhängig von der Zeit, die es mit der Form in Kontakt ist.

Bei wenig wärmeempfindlichen Materialien, wie z. B. Polyethylen, gilt die Faustregel 20%.

Für besonders wärmeempfindliche Materialien wie PVC gilt der Prozentsatz 80%.

- Die Menge an Polystyrol, die eine Spritzeinheit fassen kann, ist universell ausgelegt.

Um festzustellen, wie viel eines anderen Kunststoffs sie aufnehmen können, müssen die Werte für das spezifische Gewicht verglichen werden.

Die Menge des anderen Materials, die in dem Zylinder enthalten sein kann, wird bestimmt, indem der Wert des spezifischen Gewichts dieses anderen Materials durch den Wert des spezifischen Gewichts von Polystyrol geteilt wird.

Der Wert einer Maschine in Unzen wird mit dem Wert 1,15 multipliziert. Angenommen, unser Beispielgerät wiegt 8 Unzen.

Er kann also acht Unzen Polystyrol auf einmal einspritzen. Dieser Wert von 8 Unzen wurde durch Multiplikation mit 1,15 errechnet, was eine Einspritzkapazität von 9,2 Unzen Polycarbonat ergibt.

- Die tatsächliche Temperatur der Kunststoffschmelze wird nicht angezeigt, wenn die Kontrollanzeige für die Einspritztemperatur eingestellt ist.

Sie als Referenz zu verwenden, ist nur sinnvoll. Um die Schmelzetemperatur zu messen, muss eine Sonde verwendet werden, die das Material beim Austritt aus der Düse der Spritzgießmaschine erfasst.

Auch wenn zwischen diesen beiden Messwerten ein Unterschied von 30 Grad besteht, ist der Messwert der Sonde derjenige, der die Prozessbedingungen beschreibt.

- Die Düse sollte etwa 10 Grad (F) höher als die vordere Zone eingestellt werden, so dass der Kunststoff in der vorderen Zone am heißesten und in der hinteren Zone am kältesten ist.

- Um den Druck auf das Kunststoffmaterial aufrechtzuerhalten, muss der Rückschlagring ausgetauscht werden, wenn sich die Einspritzschnecke beim Einspritzen des Materials während des Formvorgangs dreht.

- Spritzgießmaschinen werden nach ihrer Schließkraftleistung eingestuft.

Die Form muss während des Einspritzens mit dieser Kraft geschlossen gehalten werden.

Der Einspritzdruck sollte nur mit genügend Klammern überwunden werden, da sonst die Form beschädigt wird.

Der Schließdruck für eine Form müsste z. B. nur 12.000 psi (6 Tonnen) betragen, wenn der Einspritzdruck 10.000 psi (5 Tonnen) beträgt.

- Verwenden Sie bei der Installation der Maschine eine Wasserwaage (keine gewöhnliche Zimmermannslibelle), um sicherzustellen, dass die Holme waagerecht sind.

Die Nivellierung sollte alle sechs Monate überprüft werden. Eine Maschine, die nicht nivelliert ist, stört den Prozess und den Materialfluss und könnte auf Verzug oder Setzungen des Rahmens hinweisen.

- Stellen Sie sicher, dass um die gesamte Grundfläche der Formmaschine (einschließlich Schläuche und Überhänge) ein Freiraum von mindestens einem Meter vorhanden ist, um Wartung, Produktfluss, Hilfsgeräte wie Werkzeugtemperiergeräte und einen Gehweg zwischen Maschinen und Wänden zu ermöglichen.

- Mindestens einmal im Monat sollten die Wärmetauscher der Maschine entkalkt werden, um ihre Wirksamkeit zu gewährleisten.

Das für den Betrieb der Formmaschine verwendete Hydrauliköl verliert 40% seiner Kühlleistung für jede 1/64″ Ablagerung in den Wärmetauscherleitungen.

- Verlassen Sie sich nicht auf die Temperatureinstellungen, sondern messen Sie die Schmelzetemperatur, wenn die Schmelze die Düse verlässt.

- Es ist wichtig, dass die Schneckendrehzahl richtig eingestellt ist. Andere unerklärliche Defekte sind Brandflecken, Grate, eingeschlossene Lufteinschlüsse usw.

- Lassen Sie den Gegendruck niemals unter 50 psi oder über 300 psi ansteigen.

Wärmeempfindliche Materialien wie PVC sollten bei den niedrigeren Einstellungen verwendet werden, und weniger empfindliche Materialien wie Polypropylen können bei den höheren Einstellungen verwendet werden.

Der Gegendruck sollte im Zweifelsfall auf 50 psi eingestellt und nur bei Bedarf erhöht werden.

- Auf den ersten etwa 1/8″ nach dem Öffnen der Form sollten Sie die Maschine langsam öffnen, um das Vakuum zu beseitigen, das durch das Eindringen von Kunststoff in die Hohlräume der Form entsteht.

Die Formhälften werden durch das Vakuum daran gehindert, sich zu trennen, und wenn die Form zu schnell geöffnet wird, kann sie von den Platten gezogen werden.

- Das Schließen der Form sollte in zwei Schritten erfolgen, wobei der erste Schritt schnell und der zweite Schritt auf den letzten 14 Zoll sehr langsam erfolgen sollte.

Der Stahl in der Form wird erschüttert, wenn die Formhälften schnell zusammengeschoben werden.

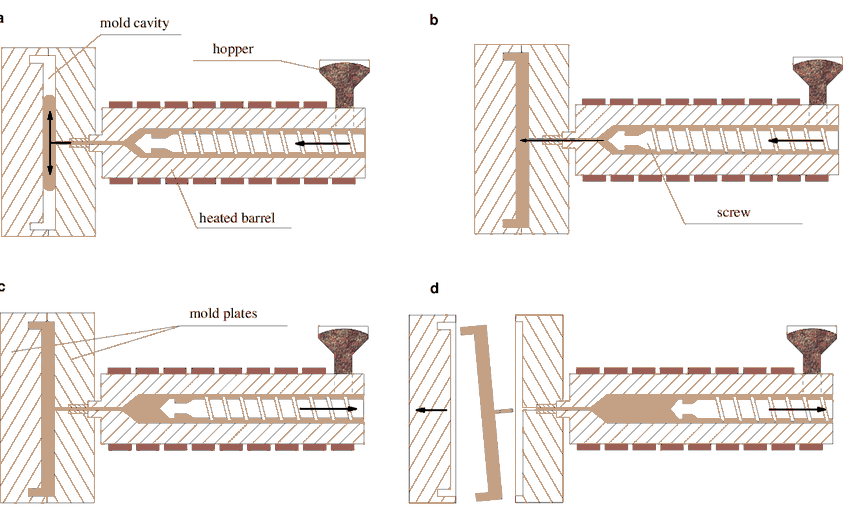

- Damit das Fass bei der gewünschten Temperatur schmilzt, werden kreisförmige elektrische Heizbänder um den Heizzylinder gewickelt.

Wenn einer durchbrennt, liefern die anderen weiterhin Wärme, wenn der erste durchbrennt.

Es ist kosteneffizient, die durchgebrannten Bänder so schnell wie möglich zu ersetzen, da die anderen für die gleiche Wärmemenge härter arbeiten müssen.

Anhand eines Kunststoffangusses, der von der zu diesem Zeitpunkt laufenden Form erzeugt wurde, kann festgestellt werden, ob ein Band ausgebrannt oder sogar ein Kunststoffteil defekt ist.

Das Heizband sollte durch Reiben des Kunststoffs aktiviert werden. Ein Band, das schmilzt, zeigt an, dass es funktioniert. Kunststoffbänder, die nicht schmelzen, sind defekt und sollten ersetzt werden.

Es ist wichtig, dass Sie ein Heizband durch ein exaktes Duplikat ersetzen. Die Wattzahl und die Spannung sollten zusammen mit den Abmessungen überprüft werden.

- Vergewissern Sie sich, dass die Form mit einem Verbindungsband versehen ist, bevor sie zum Einbau in die Maschine transportiert wird.

Um zu verhindern, dass die Formen während des Transports auseinanderfallen, sollte dieses Band die beiden Hälften der Form verbinden.

Die Trennlinie zwischen den Platten "A" und "B" wird normalerweise durch ein Metallband markiert. Die Formen sollten nicht in zwei Hälften eingebaut werden, da dies nicht sicher und ordnungsgemäß ist.

- Um einen Einspritzzylinder beim Abschalten einer Maschine zu reinigen, sollte Polyethylenabfall (oder Acryl, wenn die Farbe gegossen wurde) durch den Zylinder geleitet werden.

Die Wärme kann reduziert werden, wenn das Polyethylen durch das Fass gespült wird.

Die Einspritzschnecken sollten in der vorderen Position belassen werden, nachdem das Material sauber ausgetreten ist, wodurch der Lauf im Wesentlichen entleert wird. Erst dann ist es möglich, die Heizung abzuschalten.

Lassen Sie das Fass nach dem Neustart der Maschine auf die richtige Temperatur kommen. Wenn das Polyethylen auf eine höhere Temperatur erwärmt wird, wird es nicht abgebaut.

- Die Materialien sollten in gerader Linie durch die Formanlagen fließen, um die Effizienz und Produktivität zu maximieren.

In einem Side-by-Side-Layout ist dies einfach, aber in jedem anderen Layout ist es schwieriger.

An einem Ende des Gebäudes sollen die Rohstoffe eintreffen, die notwendigen Prozesse durchlaufen und als fertige Produkte das Gebäude verlassen. Als Teil dieses Prozesses sind die Verpackung und die Vorbereitung für den Versand erforderlich

Plastikform

1 -

Eine Spritzgussform sollte mindestens sechs Trennebenenentlüftungen aufweisen, bei größeren Formen auch mehr.

Um den Umfang des Formhohlraums herum sollten alle paar Zentimeter Entlüftungsöffnungen angebracht werden, die jeweils in die Atmosphäre hineinreichen sollten.

Diese sollten alle 24 Stunden oder bei Bedarf auch öfter gereinigt werden.

Mit Entlüftungsöffnungen und Belüftung kann man es nicht übertreiben. Die Lüftungsschlitze können beliebig breit und zahlreich sein, solange sie dick und lang genug sind.

Die Entlüftung sollte auf mindestens 30% des Trennlinienumfangs zulässig sein.

2 -

Sie können einen nicht entlüfteten Bereich vorübergehend entlüften, indem Sie zwei 112″ breite Stücke Klebeband auf der Absperrfläche anbringen und 112″ dazwischen lassen, wenn Sie glauben, dass ein Schimmelpilz entlüftet werden muss.

Um zu sehen, welchen Unterschied es macht, formen Sie ein oder zwei Zyklen mit dieser Entlüftung an Ort und Stelle.

3 -

Die Aufrechterhaltung einer Wassertemperatur zwischen zwei Werkzeughälften sollte nicht mit einem einzigen Werkzeugtemperiergerät erfolgen.

Für maximale Effektivität sollten in jeder Formhälfte Temperiergeräte installiert werden.

Es ist möglich, dass die Temperatur des Wassers, das die erste Hälfte verlässt, nicht mit der des Wassers übereinstimmt, das die zweite Hälfte verlässt, wenn nur ein Gerät für beide Hälften verwendet wird.

Um den spezifischen Bedürfnissen jeder Hälfte gerecht zu werden, sollte jede Hälfte separat gepflegt werden.

Wenn ein Auswerfersystem installiert ist, kann das Formteil nicht auf der Hälfte bleiben, wenn beide Hälften die gleiche Temperatur haben.

4 -

Die Formen sollten in der Presse so montiert werden, dass die Wasserleitungen unten und oben angeschlossen sind, damit das Wasser ein- und austreten kann.

Während der Produktion wird die Luft sofort aus den Formleitungen abgesaugt, um sicherzustellen, dass keine heißen Stellen entstehen.

5 -

Mit einem Pyrometer mit flachem Messfühler sollten die Temperaturen in der Form regelmäßig überprüft werden.

Bei der separaten Prüfung jeder Formhälfte sollten die Prüfspitzen an fünf oder sechs Punkten berührt werden.

Außerdem sollte jeder dieser Punkte oder die Formhälften selbst nicht um mehr als 10 Grad (F) abweichen.

Je größer der Unterschied ist, desto wahrscheinlicher ist es, dass das Kühlsystem nicht in Ordnung ist, was durch eine Reinigung der Leitungen, das Hinzufügen von Kühlkanälen, das Anbringen von Umlenkblechen in den Kühlleitungen usw. behoben werden muss.

6 -

Wann immer es möglich ist, bleibt ein Formteil auf dem heißesten Teil einer Form liegen. Bei den meisten Werkzeugen ist dies die Seite der Schließeinheit, denn von dort aus wird die Auswerfereinheit die endgültige Baugruppe ausstoßen.

Wenn Sie dies berücksichtigen, können Sie Verzug und Kleben verhindern.

7 -

Es wird empfohlen, die Auswerfhälfte des Werkzeugs um 5 bis 10 Grad kälter zu erwärmen als die Einspritzhälfte, um sicherzustellen, dass das Formteil auf dieser Hälfte verbleibt.

Bei einem zu großen Wärmeunterschied besteht die Gefahr, dass sich die Formhälften verriegeln oder einige Metallteile festfressen.

8 -

Im Gegensatz zu einer kalten Form werden mit einer heißen Form Teile mit mehr Glanz hergestellt. Das mit einer Warmform hergestellte Teil ist auch leichter als das mit einer Kaltform hergestellte Teil.

9 -

Zusätzlich zur Energieeinsparung tragen handelsübliche Isolierplatten, die zwischen der Form und den Platten der Maschine angebracht werden, dazu bei, eine gleichmäßige Temperatur in der gesamten Form aufrechtzuerhalten.

Ein Blech mit einer Dicke von 14″ oder 12″ kann direkt auf den Aufspannflächen einer Spritzgussform dauerhaft befestigt werden.

10 -

Halten Sie die Schläuche, die das Wasser von einem Werkzeugtemperiergerät zurück- und weiterleiten, in der Hand, um den korrekten Durchfluss zu prüfen.

Es sollte keinen Unterschied zwischen den beiden Schläuchen geben, wenn das Gerät die eingestellte Temperatur richtig hält.

Die Rücklaufleitungen sind viel heißer als die Ausgangsleitungen, wenn das Gerät nicht gut kühlt.

Das Ergebnis ist, dass die Form immer noch zu heiß ist und das Gerät sie nicht schnell genug abkühlt.

11 -

Mindestens einmal im Monat sollten die Wasserleitungen der Formen entkalkt werden, um zu verhindern, dass Kesselsteinablagerungen ihre Wirksamkeit beeinträchtigen. Die Kühlfähigkeit der Form kann durch 40% verloren gehen, wenn sich 1/64″ Kesselstein auf einer 14″-Wasserleitung bildet.

12 -

Die Zehen der Formbefestigungsklammer sollten durch eine 1/8″ Unterlegscheibe (Metallscheibe) nach unten gedrückt werden.

Wie in der folgenden Skizze dargestellt, muss der Absatz der Vorderbacke so eingestellt werden, dass die Spitze leicht in Richtung der Druckplatte zeigt (1/8 Zoll ist ausreichend).

Ohne diesen Schritt kann die Klammer bei maximaler Schließkraft nicht parallel zur Aufspannplatte stehen.

Wenn die Klammern perfekt parallel eingestellt sind, verrutschen sie aufgrund der Ausdehnung und Kontraktion der Form und der Maschine.

Aufgrund der unzureichenden Schließkraft kann die Form herausfallen, wenn die Klammern so eingestellt werden, dass die Spitze von der Platte weg zeigt.

Die Zehe sollte also zur Platte hin ausgerichtet sein, um die Schließkräfte dorthin zu leiten.

13 -

Wenn gerade Wasserleitungen durch rechtwinklige Armaturen an der Form ersetzt werden, fließt das Wasser mit mehr Turbulenzen durch diese Leitungen.

Dadurch wird die Temperaturregelung des Werkzeugs effizienter und entspricht dem Konzept der "Reynolds-Zahl".

14 -

Prüfen Sie die Oberflächentemperatur der Form mindestens dreimal an verschiedenen Stellen, an denen der Kunststoff mit der Form in Berührung kommt.

Zwischen den drei Messwerten sollte ein Unterschied von nicht mehr als fünf Grad (F) bestehen.

15 -

Die Temperatureinstellungen an der Form sind nicht wirklich wichtig.

In den Bereichen, in denen der Kunststoff berührt wird, ist nur die Temperatur der Form wichtig.

Die Frage ist: "Wie hoch ist die Temperatur der Form? "

Es ist keine gute Idee, ihnen die Messwerte des Controllers zu geben.

Legen Sie ihnen stattdessen die Pyrometermesswerte der Form vor.

16 -

Formen und Angussbohrungen sollten niemals mit Stahlgegenständen gereinigt werden.

Form- und Angussbuchsen werden durch den Stahl zerkratzt, was teure Reparaturen erfordert.

Verwenden Sie stattdessen Holzdübel, Kunststoffspachtel oder Messingwerkzeuge.

17 -

Erhitzen Sie eine abgebrochene Angussbuchse mit einer Messingholzschraube und drücken Sie die Schraube in den gehärteten Kunststoff, um den abgebrochenen Anguss zu entfernen.

Ziehen Sie den festsitzenden Anguss mit einer Messingzange, die Sie über den Schraubenkopf halten, aus der Angussbuchse.

Die zukünftige Verwendung der Schraube ist einfach, indem man sie aus dem Kunststoff herausschraubt.

18 -

Formen mit tiefen Wänden können mit einem Sägeblatt aus Kupfer oder Messing aus dem festsitzenden Kunststoff herausgezogen werden.

Wenn Sie Stahlklingen verwenden, wird die Form zerkratzt.

19 -

Eine gute Anschnittplatzierung ist so, dass der Kunststoff an der dicksten Stelle des Formhohlraums schmilzt.

Wenn das Material in den dünneren Abschnitt fließt, wird es beim Ausfüllen des Hohlraums zusammengedrückt.

Durch die Erhöhung des Widerstands baut sich ein Druck auf, der es ermöglicht, den Füllvorgang abzuschließen.

Die Schmelze muss auf eine Art von Widerstand treffen, um den Einspritzdruck zu entwickeln.

Tatsächlich baut das Material einen hohen Packungsdruck auf, wenn es den Hohlraum füllt, nachdem es durch den beheizten Zylinder in die Form gelangt ist.

20 -

In einigen Fällen können Formen für große, komplexe Formen bis zu Millionen von Dollar kosten, während sie für kleinere, einfachere Formen nur ein paar tausend Dollar kosten können.

Während der Kunde in der Regel die Kosten für diese Investition trägt, ist der Gießer für die Instandhaltung der Form verantwortlich, solange sie in seinem Besitz ist.

Die durchschnittlichen jährlichen Wartungskosten für Formen betragen 5% bis 7% der ursprünglichen Kosten.

Die Konstruktion der Form liegt in der Verantwortung des Formenbauers, die Gestaltung der Form in der Verantwortung des Formenbauers.

21 -

Wenn Sie einen Produktionslauf machen wollen, bewahren Sie den "letzten Schuss" auf und lagern Sie ihn zusammen mit der Form ein.

Sie sollte alles umfassen, was in einem einzigen Zyklus produziert wird, einschließlich der Teile für den Auslauf, den Grat usw.

Auf diesem Bild ist der Bereich der Formenwartung zu sehen, in dem die Teile hergestellt werden.

Durch die Inspektion der Teile kann ein Reparateur feststellen, ob die Trennebene passt, die Oberfläche der Kavität in gutem Zustand ist und der Auswerferstift richtig positioniert ist.

Die Mitarbeiter der Gießerei sollten diese letzte Aufnahme mit einer schriftlichen Erklärung der Probleme, die sie sehen, begleiten.

22 -

Die Formen sollten gründlich gereinigt, überprüft und mit einem Rostschutzmittel beschichtet werden (vor allem innen, aber auch leicht außen), sobald sie aus der Formmaschine genommen werden.

Wenn etwas über einen längeren Zeitraum (mehr als 30 Tage) gelagert wird, sollte die Beschichtung besonders schwer sein.

Wichtig ist auch, die Wasserleitungen zu reinigen und zu beschichten.

Um das Wiederauftreten von Ablagerungen zu verhindern, sollten die Wasserleitungen mit einer sauren Lösung gespült werden.

Prozess

Einspritzdruck kann nur entstehen, wenn die Schmelze auf einen Widerstand trifft.

Dies geschieht zwar in geringem Maße, während sich das Material durch den beheizten Zylinder und in die Form bewegt, aber der hohe Packungsdruck baut sich erst auf, wenn das Material den Hohlraum ausfüllt.

20 - Gussformen sind teuer und reichen von einigen Tausend Dollar für kleine und einfache Gussformen bis zu Hunderttausenden (sogar Millionen) Dollar für große, anspruchsvolle Gussformen.

Der Kunde trägt in der Regel diese Investition, aber der Gießer übernimmt die Verantwortung für die Instandhaltung der Form, solange sie im Besitz des Gießers ist.

Die Wartungskosten für Gussformen belaufen sich auf durchschnittlich 5% bis 7% der ursprünglichen Kosten der Gussform pro Jahr.

Der Formenbauer ist für die Qualität der Konstruktion der Form verantwortlich, und der Formenkonstrukteur trägt die Verantwortung für die Leistung der Formkonstruktion.

21 - Es ist eine gute Idee, den "letzten Schuss" eines Produktionslaufs aufzubewahren und ihn zusammen mit der Form zu lagern.

Die letzte Aufnahme sollte vollständig sein und den Teileauswurf, den Blitz und alles andere, was in einem einzigen Zyklus produziert wird, enthalten.

Dies ist ein anschauliches Beispiel dafür, wie die Teile für den Formenwartungsbereich hergestellt wurden.

Ein Reparateur kann die Teile inspizieren, um die Tauglichkeit der Trennfuge, den Zustand der Kavitätenoberfläche, die Position des Auswerferstifts und andere relevante Informationen zu ermitteln.

Diese letzte Aufnahme sollte von einer schriftlichen Erklärung der Probleme begleitet werden, die das Personal der Gießerei sieht.

22 - Wenn die Form aus der Formmaschine genommen wird, sollte sie gründlich gereinigt, inspiziert und mit einem Rostschutzmittel beschichtet werden (hauptsächlich innen, aber leicht außen), um die Möglichkeit einer schädlichen Rostbildung zu minimieren.

Die Beschichtung sollte bei langfristiger Lagerung (über 30 Tage) besonders schwer sein.

Es ist wichtig, die Wasserleitungen zu säubern und sie ebenfalls zu beschichten.

Eine saure Spülung der Wasserleitungen wird empfohlen, um Ablagerungen zu entfernen und vor deren Wiederkehr zu schützen.

-

PROZESS

1 - Jede erfolgreiche Methode zur Kontrolle der Qualität und der Kosten eines Produkts hängt in hohem Maße von der Konsistenz des Prozesses ab, der zur Herstellung dieses Produkts verwendet wird.

Konsistenz kann nur durch eine strenge Kontrolle möglichst vieler Parameter während des Herstellungsprozesses erreicht werden.

2 - Die Umgebung des Standorts einer Formmaschine hat unmittelbare Auswirkungen auf den Formprozess.

So können beispielsweise die Prozessparametereinstellungen für eine Maschine, die an einem sonnigen Tag mit heißen, trockenen Außentemperaturen Teile formt, völlig anders sein als für denselben Auftrag, der in einer regnerischen, kalten Nacht ausgeführt wird.

Sie können damit rechnen, dass Sie das Verfahren an die Umweltbedingungen anpassen müssen.

Einige sehr glückliche Gießer arbeiten in kontrollierten Umgebungen mit Klimaanlagen und Feuchtigkeitsregelung, um 24 Stunden am Tag gleichbleibende Prozessbedingungen zu gewährleisten.

3 - Verwenden Sie ein Formtrennspray nur für die ersten Schüsse aus einer brandneuen Form oder zu Beginn eines Produktionslaufs, nachdem die Form eingelagert wurde.

Formtrennmittel verhindern, dass sich Kunststoffmoleküle verbinden und ein Formteil entsteht, das anfällig für Risse oder Brüche ist.

Wenn ein Teil zum Kleben neigt, sollten Sie herausfinden, warum es klebt, und die Ursache beseitigen. Hinterschneidungen, raue Kavitätenoberflächen, unzureichende Entformungswinkel, verunreinigtes Harz und unsachgemäße Prozessbedingungen sind die häufigsten Ursachen für das Kleben von Kunststoff in Formen.

4 - Tatsächliche Maßkontrollen sollten an einem Formteil erst vorgenommen werden, wenn es auf Raumtemperatur abgekühlt ist, was etwa 3 Stunden dauert.

Obwohl geformte thermoplastische Produkte sofort stabil zu sein scheinen, kühlen und schrumpfen sie noch bis zu 30 Tage nach der Entnahme aus der Form.

Der größte Teil (95%) der Gesamtschwindung tritt während der Abkühlung des Kunststoffs in der Form auf.

Die restlichen 5% werden in den nächsten 30 Tagen hergestellt, aber das meiste davon innerhalb der ersten paar Stunden nach dem Auswerfen aus der Form.

5 - Als Faustregel kann der Nachdruck auf die Hälfte des ursprünglichen Haupteinspritzdrucks eingestellt werden.

Möglicherweise muss diese Regel aufgrund einer Vielzahl von Bedingungen angepasst werden, aber sie ist ein guter Ausgangspunkt.

6 - Die Haltezeit wird verwendet, um den Druck auf den Kunststoff aufrechtzuerhalten, während er so weit abkühlt, dass er in der Form zu erstarren beginnt.

Sobald das Material im Gate "eingefroren" ist, kann die Haltezeit gestoppt werden, aber erst dann.

Wenn die Haltezeit zu früh beendet wird, wird das noch geschmolzene Material im Formhohlraum durch den Anschnitt wieder herausgesaugt, was zu einem ungleichmäßigen Teilegewicht führt.

7 - Runde Blasen in einem transparenten Teil bedeuten, dass zu viel Feuchtigkeit im Teil ist.

Ovale oder längliche Blasen bedeuten, dass in diesem Bereich des Teils eine übermäßige Schrumpfung vorliegt.

8 - Es gibt drei wichtige Faustregeln, die bei der Anpassung der Formparameter zu beachten sind:

- a - Es sollte immer nur eine einzige Änderung vorgenommen werden;

- b - eine Maschine muss sich nach jeder Änderung des Prozesses für einen Zeitraum von 10 bis 20 Zyklen stabilisieren können:

- c - Wenn eine Änderung das Problem nicht behebt, ändern Sie sie wieder zurück und warten Sie weitere 10-20 Zyklen, bevor Sie eine andere Änderung vornehmen.

9 - Die Gesamtzykluszeit der Form wird stark von den Öffnungs- und Schließabständen der Formmaschine beeinflusst.

Jede Form sollte so beschaffen sein, dass sie sich nur so weit öffnet und schließt, wie es notwendig ist, um die fertigen Teile aus der Form zu bekommen.

Zykluszeiten sind kostspielig, und für jede Sekunde, die Sie den Gesamtzyklus verkürzen können, sparen Sie jährlich etwa $10.000, wenn das Werkzeug während dieser Zeit kontinuierlich laufen würde.

10 - Die richtige Werkzeugtemperatur ist entscheidend für die Qualität des Gusses. Viele Gießer glauben, dass eine kältere Form schnellere Zyklen und höhere Gewinne bedeutet als eine wärmere Form.

Vor allem beim Formen von kristallinen Materialien kann es sein, dass der Kunststoff langsam abkühlen muss, um maximale physikalische und optische Eigenschaften des Formteils zu erreichen.

Es gibt eigentlich nur sehr wenige Situationen, in denen "kalte" Formen verwendet werden sollten. Es ist am besten, die Empfehlungen des Materiallieferanten für die Temperatureinstellung der Form für einen bestimmten Kunststoff zu befolgen.

11 - Der Wasserfluss durch eine Form wird als eine von 2 Methoden beschrieben: laminar oder turbulent. Laminar bedeutet, dass das Wasser in "gestapelten Schichten" fließt, während es sich durch die Leitungen bewegt, und nur die äußeren Schichten ziehen tatsächlich Wärme aus dem Formstahl.

Turbulent bedeutet, dass das Wasser auf seinem Weg durch die Leitungen ständig umgewälzt und vermischt wird, so dass es mit dem Formstahl in Berührung kommt.

Die turbulente Strömung ist erwünscht, weil sie 5 bis 6 Mal effizienter und kostengünstiger ist als die laminare Methode.

12 - Um festzustellen, ob es in den Wasserleitungen zu Turbulenzen kommt, können Sie die Eingangs- und Ausgangsschläuche, die aus der Form selbst kommen, fühlen.

Der Ausgangsschlauch sollte nicht mehr als 10 Grad (F) heißer sein als der Eingangsschlauch. Das mag zwar falsch klingen, aber bedenken Sie, dass wir versuchen, die Formtemperatur auf einem bestimmten Wert zu halten.

Das ideale Ergebnis wäre, dass das einfließende und das ausfließende Wasser identisch sind.

Das würde bedeuten, dass wir sie aufrechterhalten. In der realen Welt können wir jedoch einen Unterschied von bis zu 10 Grad (F) in den Schläuchen erwarten, um die richtige Turbulenz anzuzeigen.

13 - Die Erzeugung von Turbulenzen in der Wasserlinie einer Form kann mithilfe eines wissenschaftlichen Prinzips und einer Formel namens Reynoldsche Zahl erfolgen.

Damit werden die tatsächlichen Wasserliniendurchmesser der Form, die Wasserdurchflussraten, die Wassertemperatur und die Viskositätswerte des Wassers definiert.

Das Erzeugen von Turbulenzen kann auch leicht erreicht werden, indem man sicherstellt, dass es Strömungshindernisse innerhalb der Wasserlinien gibt.

Ein Beispiel für ein Durchflusshindernis ist die Verwendung eines rechtwinkligen Anschlussstücks am Anschluss des Wasserschlauchs an die Form und eines weiteren an der Austrittsstelle.

Sie können auch eine Ablenkvorrichtung (erhältlich bei Werkzeugherstellern wie DME) in die Leitung einbauen, die das Wasser durch eine Reihe von Ablenkplatten verteilt.

14 - Allzu oft wird ein Techniker, Ingenieur oder Bediener mit einem Gussfehler konfrontiert und fängt an, an Einstellrädern zu drehen, Schalter umzulegen und Timer einzustellen, ohne zu verstehen, was er tut, oder zu wissen, welche Ergebnisse er erwartet.

Aufgrund von Terminvorgaben wird oft eine schnelle Lösung gewünscht, und der Techniker wird in einen vom Management gesteuerten Panikmodus versetzt.

Das Ergebnis ist ein heilloses Durcheinander, da die Versuche, Fehler zu korrigieren, die Situation nur noch verschlimmern und der gesamte Gießprozess schnell außer Kontrolle gerät.

Dies ist zwar ein Standardszenario in den meisten Gießereibetrieben (aber weder bekannt noch anerkannt), aber es muss nicht so sein.

Die Situation sollte so beschaffen sein, dass die Person, die die Fehlerbehebung vornimmt (unabhängig vom Titel), einen Gussfehler objektiv analysieren und eine wahrscheinliche Lösung ermitteln kann, bevor sie Änderungen vornimmt.

Es sollte ein Lösungsversuch unternommen werden, gefolgt von einer weiteren Entscheidung. Jede Lösung sollte unabhängig und rational bestimmt werden.

Es sollten keine Vermutungen angestellt werden, und wenn nötig, sollte die Unterstützung von außen erbeten und begrüßt werden.

15 - Es gibt über 200 verschiedene Parameter, die festgelegt und kontrolliert werden müssen, um ein Kunststoffteil ordnungsgemäß spritzgießen zu können.

Diese Parameter fallen in vier große Bereiche: Druck, Temperatur, Zeit und Entfernung, wie unten dargestellt. Beachten Sie, dass die Kreise ineinander übergehen.

Das zeigt, dass die Änderung eines Parameters in einem Bereich auch Auswirkungen auf Parameter in anderen Bereichen haben kann.

16 - Im Leben verursacht Druck Stress. Beim Spritzgussverfahren erzeugt der Einspritzdruck Spannungen, die in das geformte Produkt eingearbeitet werden.

Je höher der Druck, desto größer der Stress. Und dieser Stress wird sich irgendwann entladen.

Es steht nicht in Frage, dass es veröffentlicht wird, sondern nur, wann es veröffentlicht wird.

Je größer die Spannung ist, desto größer sind die Auswirkungen auf das Formteil, wenn es sich löst.

In der Regel äußert sich die Belastung in Form von Rissen oder Brüchen, sie kann sich aber auch in Form von Verzug oder Verfärbungen äußern.

17 - Um die in ein Formteil eingebrachten Spannungen zu minimieren (die sich später in Form von Rissen, Splittern, Brüchen, Verfärbungen oder Verformungen äußern), müssen wir versuchen, den geschmolzenen Kunststoff bei möglichst geringer Hitze, möglichst geringem Druck und in möglichst kurzer Zeit zu verarbeiten.

Unser Ziel ist es, dass der Kunststoff so schnell wie möglich in den Formhohlraum gelangt und dabei möglichst wenig Spannungen aufgebaut werden.

Höhere Hitze und höherer Druck erhöhen die Belastung. Ein höherer Zeitaufwand erhöht die Kosten. Die Verwendung des Datenblatts eines Materiallieferanten stellt sicher, dass diese Parameter eingehalten werden.

-

ZUSATZGERÄTE

Diese sind nicht zu verwechseln mit "Sekundärausrüstungen", die als zusätzliche Ausrüstung für die Bearbeitung der Kunststoffteile nach dem Gießen gelten. Dazu gehören Bohrmaschinen, Lackieranlagen, Verpackungsanlagen und dergleichen.

Werden Roboter zur Entnahme von Formteilen aus der Formmaschine eingesetzt, gelten sie als Hilfsmittel. Werden sie eingesetzt, um Formteile aus einem Behälter zu entnehmen und in Versandkartons zu legen, gelten sie als Sekundärtechnik.

2 - Lassen Sie die Abdeckung des Trichters immer aufgesetzt. Eine der Hauptquellen für Materialverunreinigungen sind Deckenverschmutzungen wie Staub, Kondenswasser an oben liegenden Rohren und andere Abfälle, die durch die Luft getragen werden.

3 - Vergewissern Sie sich vor dem Befüllen eines leeren Trichters, dass dieser sauber ist. Blasen Sie ihn mit Luft aus, um eventuell vorhandenen Staub zu entfernen. Verwenden Sie dann einen sauberen Lappen, den Sie leicht mit Pflanzenöl (z. B. PAM) besprühen, und wischen Sie die Wände des Trichters ab, um eventuelle Rückstände vom letzten Durchlauf aufzufangen.

Verwenden Sie kein Papiertuch, da dies Papierstaub hinterlässt, der zu defekten Teilen führen kann.

4 - Vergewissern Sie sich, dass das Sieb in Ihrer Mühle die richtige Lochgröße und den richtigen Abstand für die Herstellung von Mahlgut aus dem zu mahlenden Material hat. Wenn die Löcher zu groß sind, braucht das Mahlgut viel länger zum Schmelzen als die Neuware, mit der es gemischt wird. Dies kann zu einer falsch strukturierten "Schmelze" führen und fehlerhafte Gusserzeugnisse zur Folge haben.

5 - Werkzeugtemperaturregler sind so konstruiert, dass sie eine vorgegebene Temperatur der Spritzgussform "aufrechterhalten", indem sie Wasser (oder in einigen Fällen Öl für Werkzeugtemperaturen über 200 Grad F) durch die Form zirkulieren lassen, wobei Schläuche verwendet werden, die mit Metallfittings oder Rohren an der Form verbunden sind.

Die Steuerung vergleicht die Durchschnittstemperatur des zirkulierenden Wassers mit der voreingestellten Solltemperatur und fügt entweder kaltes Wasser hinzu oder erhöht die Wärmezufuhr (mit Hilfe elektrischer Heizspiralen), um sicherzustellen, dass die Form eine stabile Temperatur zum Gießen behält.

Um diesen Prozess zu verstehen, muss man wissen, wie man ihn steuern kann. Auf dem Gerät befindet sich eine Anzeige, die die Temperatureinstellung anzeigt, die Sie für die gerade verwendete Form eingestellt haben. ABER, das ist NICHT die tatsächliche Temperatur der Form.

Wenn Sie also jemand fragt, bei welcher Temperatur Sie Ihre Form betreiben, sollten Sie ihm NICHT die Einstellung am Wasserregler nennen. Sie sollten ein Pyrometer nehmen und einige Punkte auf den Formoberflächen der Form in geöffneter Stellung überprüfen. Sie werden feststellen, dass es einen großen Unterschied zwischen diesen beiden Werten geben kann.

6 - Vakuumlader werden in der Regel für den Transport von Material aus einem Behälter in einen Trichter an der Formmaschine verwendet. Aufgrund der Reibung sammelt sich im durchsichtigen Kunststoffschlauch, der für diesen Transport verwendet wird, Staub an.

Beim Wechsel von Materialtypen oder Farben ist es wichtig, den vom vorherigen Material verursachten Feinstaub zu entfernen. Sie können einen sauberen Lappen verwenden, um den Staub zu entfernen, indem Sie ihn einfach in den Schlauch stecken und bis zum Trichter absaugen.

Wiederholen Sie den Vorgang nach Bedarf, und besprühen Sie den Lappen beim letzten Durchgang leicht mit PAM (oder verwenden Sie eine sehr leichte Schicht Formtrennspray). Dies hilft, die letzten Staubpartikel zu entfernen, und verhindert außerdem, dass sich beim nächsten Gießvorgang Staub bildet.

7 - Der Trichter einer Maschine ist so konzipiert, dass er etwa 2 Stunden lang gen, eric Styropor fasst. Je größer die Maschine ist, desto größer ist der Trichter, aber er ist immer noch für 2 Stunden Kunststoff ausgelegt.

Der Grund dafür ist, dass die Maschinenhersteller wissen, dass das Kunststoffmaterial vor dem Formen getrocknet werden muss, dass es aber nur 2 bis 4 Stunden nach der ersten Trocknungsaktivität trocken bleibt. Trichterverlängerungen sind erhältlich, sollten aber nur verwendet werden, wenn auch Trichtertrockner installiert sind, um den Kunststoff trocken zu halten, während er sich im Trichter befindet.

-

MATERIALIEN

1 - Bewahren Sie die Behälter für Neuware und Mahlgut gut abgedeckt und gekennzeichnet auf: Es liegt in der Natur des Menschen, eine große, nicht abgedeckte Papptonne in einer Produktionsstätte für eine Mülltonne zu halten.

Halten Sie daher die Materialfässer dicht verschlossen und bringen Sie an jedem Fass ein großes, fettgedrucktes Schild an, auf dem steht, was sich darin befindet. Kontaminiertes Material in einem nicht abgedeckten Fasscontainer

2 - Es ist bekannt, dass bestimmte Materialien (wie Nylon, ABS, Polycarbonat) von Natur aus hygroskopisch sind und Feuchtigkeit direkt aus ihrer Umgebung aufnehmen. Man sagt, dass sie vor dem Spritzgießen getrocknet werden müssen, weil sich die Feuchtigkeit im Spritzgusszylinder in Dampf verwandelt und zu fehlerhaften Teilen führt.

Es ist jedoch von Vorteil, ALLE Materialien vor dem Formen vorzutrocknen. Die nicht hygroskopischen Materialien (wie Polypropylen und Polyethylen) nehmen möglicherweise keine Feuchtigkeit auf. Dennoch kann Feuchtigkeit in Form von Kondenswasser auf den Pellet-Oberflächen vorhanden sein, insbesondere in feuchten Sommermonaten.

Da das Trocknen mit Wärme verbunden ist, hat es auch den zusätzlichen Vorteil, dass der Kunststoff zur Vorbereitung des Formens vorgewärmt wird. Sobald Sie eine Ladung Material getrocknet haben, muss es innerhalb von 2 bis 4 Stunden verwendet werden, da es sonst weiter getrocknet werden muss.

3 - Bei einer Änderung der Schmelztemperatur eines Materials um jeweils 10 Grad (F) sind 10 Zyklen erforderlich, bevor sich die Zylindertemperatur vollständig stabilisiert hat.

Ein Anstieg oder Abfall um 30 Grad erfordert also mindestens 30 Zyklen, um sich zu stabilisieren.

4 - Materialzusätze lassen sich in der Regel in zwei grundlegende Kategorien einteilen: Verstärker und Füllstoffe. Es ist zwar richtig, dass eine Verstärkung als Füllstoff betrachtet werden kann, aber es ist nicht unbedingt richtig, dass ein Füllstoff als Verstärkung betrachtet werden kann.

Verstärkungsstoffe sind Zusatzstoffe, die zur Verbesserung der physikalischen Festigkeitseigenschaften verwendet werden. Füllstoffe sind Zusatzstoffe, die zur Verbesserung anderer Eigenschaften als der Festigkeit verwendet werden. Obwohl es also üblich geworden ist, ein bestimmtes Material als "glasgefüllt" zu bezeichnen, handelt es sich in Wirklichkeit einfach um "glasverstärkt".

5 - Informieren Sie sich über die tatsächlichen Temperaturanforderungen für ein bestimmtes Kunststoffmaterial. Die Materiallieferanten geben einen bestimmten Temperaturbereich an, in dem das Material geformt werden sollte, und bezeichnen ihn als "Schmelztemperatur".

So liegt der Schmelztemperaturbereich für Polycarbonat in der Regel zwischen 500 F und 600 F. Die ideale Temperatur sollte jedoch in der Mitte dieses Bereichs liegen, also bei 550 F.

Sie sollten versuchen, Ihr Verfahren so zu optimieren, dass das Polycarbonat beim Verlassen der Düse und beim Eintritt in die Form eine Temperatur von 550 F aufweist. Sie können dann diesen Wert nach oben oder unten anpassen, um den tatsächlichen Umständen gerecht zu werden.

6 - Vielleicht möchten Sie eine Kopie der Datenblätter für bestimmte Kunststoffe zusammen mit Ihren Notizen aufbewahren. Ich finde es sehr aufschlussreich, sie zu lesen. Und suchen Sie so viele Daten wie möglich, auch wenn sie für Ihr Projekt irrelevant erscheinen.

Die Materialexperten kennen ihr Harz besser als jeder andere, und Sie sollten ihr Fachwissen so weit wie möglich nutzen. Zögern Sie nicht, den Hörer in die Hand zu nehmen und sie anzurufen. Sie werden begeistert sein.

7 - Sobald ein Material ordnungsgemäß getrocknet wurde, muss es innerhalb von 2-4 Stunden geformt werden oder erneut getrocknet werden. Das gilt auch für Mahlgut, d. h., wenn Sie eine Schneidmühle für einen bestimmten Formauftrag verwenden, müssen Sie das Mahlgut trocknen, bevor es wieder verwendet werden kann. Sie können es nicht einfach wieder in den Trichter geben, es sei denn, Sie tun dies innerhalb der Zeitspanne von 2-4 Stunden.

8 - Regenerat benötigt eine höhere Temperatur zum Schmelzen als Neuware. Wird im Vergleich zur Neuware zu viel Regenerat verwendet, kann das Regenerat so viel Wärme zum Schmelzen benötigen, dass die Neuware zerfällt.

Es kann sinnvoller sein, nur Mahlgut zu verwenden als eine Mischung aus Mahlgut und Neuware, die mehr als 50% Mahlgut enthält.

Beispiele: Granulatgrößen für Roh- und Regenerat

9 - Eine Änderung des Materials kann eine Neuanfertigung der Form erforderlich machen. Jede Form wird für die Verwendung eines bestimmten Kunststoffs gebaut. Dieses Material wird aufgrund bestimmter Eigenschaften und Werte ausgewählt, die es in einem ordnungsgemäß entworfenen und verarbeiteten geformten Produkt aufweist.

Der Formenbauer muss beim Bau der Form, die ein Produkt aus einem bestimmten Kunststoff herstellen soll, Faktoren wie Schwindung, Glanzanforderungen, Dimensionsstabilität und eine Vielzahl anderer Parameter berücksichtigen.

Daher ist die endgültige Form für nur 1 Kunststoff (von den über 50.000 verfügbaren) ausgelegt und gebaut. Wird ein anderer Kunststoff in die Form gespritzt, ähnelt das resultierende Produkt möglicherweise nicht einmal mehr dem Original.

10 - Bei den meisten Formgebungsverfahren und Materialien ist die Zugabe von Mahlgut zu neuem Granulat möglich, ohne die erforderlichen Eigenschaften des geformten Produkts zu beeinträchtigen. Normalerweise wird ein Anteil von maximal 15% an Mahlgut akzeptiert. Wenn der Ausschuss eines Angusssystems bis zu 15% der Gesamtkorngröße wiegt, können Sie dieses erzeugte Mahlgut verwenden, um die Betriebskosten zu senken.

Wenn es mehr als 15% ist, müssen Sie die Menge über 15% möglicherweise lagern und anderweitig verwenden oder an andere Gießereien oder Materialmakler verkaufen, die auf den Kauf von Mahlgut spezialisiert sind.

11 - Wenn in Ihrem Gießereibetrieb viel Nachschleifen in Form von Angüssen und fehlerhaften Teilen anfällt und Sie keine Quelle haben, an die Sie es verkaufen können, können Sie es vielleicht trotzdem verwenden.

Erwägen Sie die Gestaltung eines "Give-away"-Gegenstandes, z. B. eines Brieföffners, eines Trinkbechers oder eines Schlüsselanhängers aus Kunststoff. Diese können mit Ihren Werbeinformationen versehen und an potenzielle und bestehende Kunden weitergegeben werden.

Oder Sie können ein geformtes Produkt erfinden, das Sie tatsächlich verkaufen können, und Ihr Mahlgut oder Ihre extra nativen Produkte für die Herstellung verwenden.

12 - Wenn Sie feststellen, dass der Gießprozess plötzlich außer Kontrolle gerät und die Teile von Schuss zu Schuss mit unterschiedlichen Gewichten und Füllmustern gegossen werden, haben Sie möglicherweise ein Materialproblem. Ihr Material kann außerhalb der Spezifikation liegen und nicht in der Lage sein, gute Teile zu produzieren.

Eine schnelle Möglichkeit, eine inkonsistente Materialcharge zu überprüfen, ist die Verwendung des Schmelzindexwertes. Für jede Charge des eingehenden Materials sollte der MFI-Wert ermittelt und aufgezeichnet werden. Wenn dann Probleme auftreten, können Sie den MFI für eine bestimmte Charge überprüfen, um zu sehen, wie hoch der MFI-Wert war.

Dies kann mit einer beliebigen Charge verglichen werden, bei der die Teile alle in Ordnung waren. Wenn die MFI-Werte deutlich voneinander abweichen, können Sie sicher sein, dass Sie ein Materialproblem haben.

Schmelzfluss-System Schmelzfluss-Konzept

Der Schmelzindex wird mit einer Maschine gemessen, die eine speziell vorbereitete Kunststoffprobe durch eine beheizte Kolbenvorrichtung, ähnlich einer Injektionsnadel, spritzt. Der Wert ist eine Zahl, die angibt, wie viel Kunststoff in einer bestimmten Zeit durch den Zylinder extrudiert wird, und kann zur Bestimmung der Fließfähigkeit einer bestimmten Kunststoffcharge verwendet werden.

Eine Reihe von Tests, die an einer einzelnen Charge durchgeführt werden, zeigt, ob diese Charge in sich und in anderen Chargen desselben Materials konsistent ist.

13 - Feuchtigkeit ist die Ursache Nr. 1" für Formteilfehler.

Der Feuchtigkeitsgehalt von Harzen muss im Bereich von 1/10 von 1 Gewichtsprozent liegen. Liegt der Feuchtigkeitsgehalt darüber, verwandelt sich die Feuchtigkeit auf ihrem Weg durch den Heizzylinder der Formmaschine in Dampf.

Der Dampf verhindert, dass sich die Kunststoffmoleküle richtig miteinander verbinden, und es entstehen schwache Teile. Darüber hinaus ist der visuelle Nachweis dieses Dampfes (Spreizung) in der Regel aus ästhetischer Sicht nicht akzeptabel.

-

BEDIENER-TIPPS

1 - Um die Konsistenz der vom Bediener gesteuerten Zyklen zu erreichen, bitten Sie den Bediener, sich auf das Öffnen des Tores vorzubereiten, indem er das Ereignis vorwegnimmt. Der Bediener kann zählen, eine Melodie summen, ein Gedicht rezitieren, ein Lied singen, mit dem Fuß tippen, auf das Schalten von Ventilen achten oder andere Dinge tun, um diese Aufgabe zu erfüllen. Erläutern Sie, wie wichtig es ist, dass der Zyklus gleichmäßig abläuft, und der Bediener wird sich wahrscheinlich selbst ein paar geniale Methoden einfallen lassen.

2 - Der Zeitpunkt des Torschlusses muss so gleichmäßig wie möglich kontrolliert werden. Die Bediener sollten geschult und darüber informiert werden, dass jede geringfügige Änderung im Schließrhythmus des Tores den gesamten Maschinenzyklus stark beeinflussen kann.

Tatsächlich kann eine Erhöhung der durchschnittlichen Zykluszeit von 30 Sekunden um 1 Sekunde zu einem Verlust von etwa $10.000 pro Jahr führen, abhängig von der Anzahl der Kavitäten, den Stundenlöhnen und den Kosten für die Betriebsmittel. Der Spritzgießer muss die zusätzlichen Kosten tragen, da der Kunde nicht für die erhöhte Zykluszeit verantwortlich ist.

3 - Die häufigste Ursache für Defekte an Formteilen ist die Formmaschine, und zwar in 60% der Fälle. Danach folgen 20%, die durch die Form verursacht werden, 10%, die durch das Material verursacht werden, und nur 10%, die durch den Bediener verursacht werden.

Es ist jedoch üblich, dass wir zuerst den Bediener (sofern vorhanden) als Hauptursache für unsere Fehlerprobleme ansehen. Anhand der zitierten Zahlen wissen wir nun, dass der Bediener die letzte Stelle ist, an der wir nach Fehlerursachen suchen sollten.

4 - Von all den verschiedenen Komponenten, die den Spritzgießprozess ausmachen, ist der Maschinenbediener bei weitem der wichtigste. Die gesamte Ausrüstung, einschließlich der Maschine und aller Hilfseinrichtungen sowie des Werkzeugs, kann so eingestellt werden, dass sie von Zyklus zu Zyklus einwandfrei funktioniert. Aber der Bediener ist die einzige Komponente, die tatsächlich denken kann und daher seine eigenen Aktivitäten sofort an die Erfordernisse von Zyklus zu Zyklus anpassen kann.

Diese Eigenschaft kann für einen Arbeitgeber äußerst vorteilhaft sein, da der Bediener vor Ort feststellen kann, wie gut (oder schlecht) ein Auftrag läuft. Diese Fähigkeit kann verhindern, dass eine Maschine Dutzende oder sogar Hunderte oder Tausende von Ausschussteilen produziert.

Darüber hinaus ist der Bediener die einzige Person, die sich ständig in der Nähe des Formprozesses aufhält und bald jedes Geräusch, jeden Geruch, jedes visuelle Bild und jedes Timing des gesamten Prozesses wahrnehmen kann; er/sie kann jede ungewöhnliche Veränderung dieser Vorgänge schnell bemerken und sofort einen Vorgesetzten informieren oder, wenn dies erlaubt ist, Änderungen am Prozess vornehmen. Er kann Änderungen am Prozess vornehmen, um alles wieder in den Normalzustand zu bringen.

5 - Wenn das Qualitätsniveau des Formteils ein Höchstmaß an Konsistenz während des Formungszyklus erfordert, ist es an der Zeit, den Einsatz eines Bedieners zum Öffnen und Schließen der Schutztür zu überdenken, um die Zykluszeit des Vorgangs zu kontrollieren.

Um die geforderte Konsistenz zu erreichen, wird es notwendig sein, den gesamten Formgebungsprozess zu automatisieren. Diese Entscheidung erfordert zumindest den Einsatz von Robotern und computergesteuerten Fördersystemen. Die Investition muss auf ihre finanzielle Rentabilität hin überprüft werden, und der vorhandene Bediener kann in einer Kontrollfunktion eingesetzt werden, um sicherzustellen, dass der Prozess ordnungsgemäß funktioniert.

6 - Wenn Formmaschine, Form und Zubehör sowie das Produktdesign im Voraus analysiert und vorbereitet werden, kann ein automatisierter Formprozess sehr erfolgreich und profitabel sein. Die anfängliche Investition kann beträchtlich sein, aber auf lange Sicht wird sie sich durch geringere Fehler, höhere Qualität, schnellere Zyklen und niedrigere Löhne auszahlen.

7 - Da gute und gut ausgebildete Mitarbeiter schwer zu finden sind, sollte das Automatisierungskonzept nicht als Versuch betrachtet werden, einfach nur die Personalkosten zu senken. Es kann jedoch als Instrument genutzt werden, um die Fluktuation im Laufe der Zeit auszugleichen.

-

VERSCHIEDENES

1 - Ob das Hydrauliköl einer Maschine schlecht wird, können Sie in der Regel durch Anschauen, Anfassen und Riechen feststellen. Wenn sich das Öl anfühlt, als enthielte es mikroskopisch kleine Klumpen seifiger Partikel, haben sich einige Additive gelöst und das Öl ist zersetzt.

Wenn das Öl eher dunkel als hell ist, ist es thermisch zersetzt und abgenutzt. Und wenn es verbrannt riecht, ist es verbrannt. Wechseln Sie es aus. Im Durchschnitt muss das Öl mindestens einmal im Jahr gewechselt werden, bei entsprechender Witterung auch öfter.

2 - In einer Spritzgießmaschine mit einer Schneckeneinspritzeinheit wird durch die Rotation der Schnecke, die neues Material in den Zylinder bringt, viel Wärme erzeugt. Dies hilft den Heizbändern an der Außenseite des Zylinders, die richtige Wärme für den zu schmelzenden Kunststoff aufrechtzuerhalten.

Sobald eine Maschine für einen Produktionslauf stabilisiert ist, müssen die Heizbänder nur noch etwa 30% der Zeit aktiviert werden, da die Schneckenrotation ihren Teil der Wärme für die Schmelze erzeugt.

3 - Eine Änderung der Schmelzetemperatur um 40 Grad (F) kann zu einer Änderung der Abmessungen des fertigen Formteils um ½% führen. Wenn Sie also eine Schmelzetemperatur von 400 F verwenden und diese auf 440 F erhöhen, werden sich die Abmessungen Ihres Produkts um ½% erhöhen und wahrscheinlich die Spezifikationen überschreiten. Heißere Materialien ergeben größere Teile, und kühlere Materialien ergeben kleinere Teile.

4 - Obwohl die in #3 genannte Tatsache zutrifft, sollten Sie niemals versuchen, die Abmessungen von Teilen durch Anpassung der Schmelz- oder Werkzeugtemperaturen zu steuern.

Sie sollten immer versuchen, ein Teil mit einer idealen, effizienten und nominalen Verarbeitung herzustellen. Wenn die hergestellten Teile nicht den Spezifikationen entsprechen, sollten Sie die Form entfernen und sie unter diesen Umständen überarbeiten lassen.

5 - Wie alles begann - die Anfänge der Kunststoff-Spritzgießindustrie.

1868 entwickelte ein unternehmungslustiger junger Mann namens John Wesley Hyatt ein Kunststoffmaterial namens Celluloid und nahm damit an einem Wettbewerb teil, der von einem Hersteller von Billardkugeln veranstaltet wurde, um einen Ersatz für Elfenbein zu finden, das immer teurer und schwieriger zu beschaffen war.

Zelluloid wurde eigentlich 1851 von Alexander Parkes erfunden, aber Hyatt perfektionierte es so weit, dass er es in eine fertige Form verarbeiten konnte. Er ersetzte damit das Elfenbein der Billardkugeln und gewann den Hauptpreis des Wettbewerbs in Höhe von $10.000, eine für damalige Verhältnisse reiche Summe.

Leider explodierten nach dem Gewinn des Preises bei einer Vorführung einige Billardkugeln beim Aufprall (aufgrund der Instabilität und hohen Entflammbarkeit von Celluloid). Für die kommerzielle Nutzung war eine weitere Perfektionierung erforderlich.

Aber die Kunststoffindustrie war geboren. Sie begann zu florieren, als John Wesley Hyatt und sein Bruder Isaiah die erste Spritzgießmaschine patentierten (1872). Sie waren in der Lage, Celluloid-Kunststoff zu spritzgießen. Die Industrie des Kunststoffspritzgusses war geboren.

6 - Die "Fehlersuche" bei Kunststoffen kann definiert werden als eine Tätigkeit zur Ermittlung der Ursache und Lösung von Fehlern an einem Formteil.

Diese Aktivität findet in der Regel statt, während Teile geformt werden, und tritt auf, wenn die normale Produktion von akzeptablen Teilen durch die unerwartete Produktion eines oder mehrerer fehlerhafter, nicht akzeptabler Teile unterbrochen wird.

In einigen Fällen erfolgt die Fehlersuche bei der Analyse von bereits gegossenen Teilen, z. B. wenn Teile aus dem Feld zurückgeschickt werden, weil sie ihre beabsichtigte Funktion nicht ordnungsgemäß erfüllt haben. Normalerweise wird diese Situation mit Hilfe der Fehleranalyse analysiert, aber auch die Fehlersuche kann erforderlich sein.

7 - Abgesehen von grundlegenden Fragen des Produktdesigns lassen sich Fehler beim Kunststoffspritzguss auf Probleme mit einem oder mehreren der folgenden vier Punkte zurückführen: die Spritzgießmaschine, die Form, das Kunststoffmaterial und der Bediener der Spritzgießmaschine.

Das Interessanteste ist, wie viel Prozent jedes dieser Elemente zur Ursache der Fehler beiträgt. Die häufigste Ursache für Defekte an Formteilen ist in 60% der Fälle die Spritzgießmaschine selbst.

Danach folgen 20% der Fehler, die durch die Form verursacht werden, 10% durch das Material und nur 10% durch den Bediener. Es ist jedoch üblich, dass wir zuerst den Bediener (vorausgesetzt, es gibt einen) als Hauptursache für unsere Fehlerprobleme ansehen. Ausgehend von den hier gezeigten Zahlen ist der Bediener die letzte Stelle, an der man nach Fehlerursachen suchen sollte.

8 - Es ist wichtig, eine wichtige wirtschaftliche Tatsache zu verstehen. Irgendjemand wird für jedes gegossene Teil bezahlen, egal ob es gut oder schlecht ist. Der Kunde zahlt für jedes GUT geformte Teil, und ein Spritzgießunternehmen zahlt für jedes SCHLECHT geformte Teil. Schlechte Teile müssen also schnell entdeckt werden, damit Anpassungen bei den Maschineneinstellungen und/oder der Materialverwendung und den Formbedingungen vorgenommen werden können.

9 - Wie viele Kunststoffe gibt es? Derzeit werden etwa 50.000 verschiedene Kunststoffe (Polymere) hergestellt, einschließlich der Legierungen und Mischungen, und jedes Jahr kommen mindestens 500 neue hinzu.

10 - Für die Zwecke des Spritzgießens kann das Wort KUNSTSTOFF definiert werden als jede komplexe, organische, polymerisierte Verbindung, die geformt oder gestaltet werden kann.

11 - Wegen der zusätzlichen Kosten für die Durchführung von Nachbearbeitungen ist zu bedenken, dass Nachbearbeitungen durch eine geeignete Teile- und Werkzeugkonstruktion vermieden werden können. Dies lässt sich wie folgt ausdrücken:

"ALLE sekundären Arbeitsgänge können durch die Konstruktion von Teilen und Formen eliminiert werden, WENN Kosten und Zeit keine Rolle spielen."

12 - Eine Spritzgießerei kann auf unterschiedliche Weise konzipiert werden, je nachdem, was dort gegossen werden soll, wie viele Maschinen vorhanden sind, wie hoch der Automatisierungsgrad ist und viele andere Aspekte. In der Regel umfasst die Spritzgießanlage eine Reihe von Nebenbereichen wie Front-Office, Qualitätskontrolle, Wartung usw.

Auch wenn jedes Layout akzeptabel ist, zeigt die folgende Skizze aus der Vogelperspektive einige Konzepte, die berücksichtigt werden sollten.

Beachten Sie, dass die Stützbereiche die oberen und linken Seiten des Hauptformbereichs umgeben. Außerdem verläuft der Arbeitsablauf in der Skizze direkt von oben nach unten, und eine Erweiterung ist möglich, ohne dass bestehende Bereiche beeinträchtigt werden.

-

QUALITÄT

Kann "Qualität" definiert werden?

In Wörterbüchern werden viele Definitionen für "Qualität" aufgeführt, aber zu den Definitionen, die direkt auf Spritzgussprodukte zutreffen könnten, gehören "...Überlegenheit der Art" und "...Grad oder Niveau der Exzellenz". Über die tatsächliche Definition lässt sich zwar streiten, aber der Aufwand an Zeit und Geld, den unsere Branche jedes Jahr betreibt, um "hohe Qualitätsstandards" zu erreichen, zeigt, wie wichtig es ist, einem Kunden (oder potenziellen Kunden) ein Produkt zu liefern, das genau den Erwartungen und/oder Spezifikationen des Kunden entspricht.

Ist dies möglich? Mit einem Wort: Ja, aber es kann kostspielig sein, wenn es nicht vernünftig definiert wird. Die eigentliche Qualitätsdefinition muss für jedes einzelne zu formende Produkt erstellt werden und so detailliert und quantitativ wie möglich sein, ohne dabei ins Extreme zu gehen. Es ist zum Beispiel nicht sinnvoll, wenn ein Kunde sagt: "Das Teil muss 6 Zoll lang sein". Das Maß 6″ muss mit einer Toleranz versehen werden, um die höchsten und niedrigsten Maße anzugeben, bei denen das Teil noch verwendet werden kann.

Für normale Zwecke kann dies plus oder minus 1/8 Zoll sein. Für extrem kritische Passform oder Funktion kann die Toleranz jedoch plus oder minus 0,001 Zoll betragen. Diese engere Toleranz reduziert das Verarbeitungsfenster für den Spritzgießer auf einen Punkt, an dem er ständig "nachjustieren" muss, um Teile zu formen, die in den akzeptablen Bereich fallen.

Während des Optimierungsprozesses werden viele fehlerhafte Teile reduziert, die dann verschrottet oder nachgearbeitet werden müssen. Natürlich muss jedes Teil bezahlt werden, so dass die Kosten für die ausgeschiedenen Teile durch die Kosten für die akzeptierten Teile aufgefangen werden müssen, was zu einem viel höheren Stückpreis führt, als wenn die engere Toleranz festgelegt worden wäre.

Erkennbare Merkmale

Jede Maßtoleranz oder jeder Merkmalshinweis bezüglich des erwarteten Qualitätsniveaus eines Gussteils muss genau definiert werden. Die Aussage, dass ein Teil eine "blaue" Farbe haben muss, ist zu vage, da dem Gießer Tausende von Blautönen zur Verfügung stehen.

Die vage Aussage erlaubt es, Teile in allen Farben zu gießen, von einem hellen, blassen Blau bis zu einem dunklen Mitternachtsblau. Eine Standard-Farbcode-Nummer sollte mit einer der vielen verfügbaren Farbpaletten der Industrie übereinstimmen. Wenn der Farbton NICHT wichtig ist, ist die vage Angabe natürlich akzeptabel.

Solange die Teile in IRGENDEINEM Blau gegossen werden, können sie als extrem hochwertig eingestuft werden, zumindest was die Farbübereinstimmung betrifft. Die Kosten für diese niedrige Detailqualität sind viel geringer als für eine hohe Detailqualität.

Rechtliche Anforderungen

Qualitätsanforderungen sind nicht schwer zu bestimmen, wenn man weiß, dass sie genau definiert sein müssen. In den meisten Fällen entscheidet die Funktion des fertigen Teils (oder der Baugruppe) darüber, ob es akzeptabel ist oder nicht. Werden funktionsfähige Teile hergestellt und sind diese akzeptabel, können die nicht konformen Abmessungen auf dem Druck geändert werden, um die Akzeptanz widerzuspiegeln.

Dies kann bei vielen Kunden zu einem großen Problem werden, aber der Spritzgießer sollte den Antrag stellen, da der Teiledruck als einziges rechtliches Dokument bezüglich der Teilequalität gilt. Briefköpfe mit formalen Ausnahmen sind nur vorübergehend und können nicht als dauerhafte Aufhebung der Druckaufrufe verwendet werden.

Telefonanrufe und Papierschnipsel mit gekritzelten Notizen werden vor Gericht keinen Bestand haben. Der Spritzgießer muss also in der Lage sein, Teile nach dem rechtlich akzeptierten Teileabdruck herzustellen. Der Teileabdruck muss jedoch ordnungsgemäß definiert sein, damit der Spritzgießer dies tun kann. Es ist in der Regel einfacher, kostengünstiger und zeitaufwändiger, den Teiledruck zu ändern, um die Teile anzupassen, als die Werkzeuge und das Verfahren zu ändern, um den Druck anzupassen.

Das Qualitätshandbuch

Jedes Spritzgießunternehmen benötigt Dokumente, die Standardverfahren für bestimmte Bedingungen erläutern. Keines dieser Dokumente ist so wichtig wie das Qualitätshandbuch. Dieses Dokument muss erstellt werden, um die individuellen und organisatorischen Zuständigkeiten im Zusammenhang mit der Prozesskontrolle, den Anforderungen an die Produktprüfung und den Audit-Verantwortlichkeiten für die gesamte Herstellung von Kunststoffteilen und -baugruppen festzulegen.

Das Qualitätshandbuch sollte so gestaltet sein, dass es die Anwendung bestimmter Verfahren und Methoden vorschreibt, um sicherzustellen, dass bei der Herstellung, der Inspektion, der Prüfung und dem Versand (einschließlich der Spezialverpackung) des Endprodukts das höchstmögliche Qualitätsniveau (wie mit dem Kunden vereinbart) erreicht wird. Es sollte die Fertigungsleitung anweisen, dafür zu sorgen, dass das Fertigungspersonal die in einem begleitenden Handbuch zur Fertigungszertifizierung vorgeschriebene Fertigungsausrüstung verwendet.

In Zusammenarbeit mit den verarbeitenden Abteilungen sollte das Handbuch auch die tägliche Auflistung und Überwachung kritischer Parametereinstellungen, Zeiten und Temperaturen im Zusammenhang mit dem Formungsvorgang vorschreiben. Es sollte auch die Prüfverfahren und -methoden umreißen, die (in bestimmten Abständen) vom Qualitäts- oder Fertigungspersonal für die vom Kunden festgelegten kritischen Abmessungen durchgeführt werden müssen. Außerdem sollten regelmäßige Prüfungen (regelmäßig und stichprobenartig) der Fertigerzeugnisse im Rahmen des Qualitätshandbuchs beschrieben und durchgeführt werden.

Weitere Punkte, die typischerweise in einem Qualitätshandbuch enthalten sind, sind detaillierte Inspektionsverfahren für bestimmte Teile, Zertifizierungsanforderungen für Materiallieferanten, Verfahren für die Materialhandhabung und -rückverfolgung sowie Spezifikationen und Verfahren für spezielle Prüfungen (z. B. Schmelzindex oder Feuchtigkeitsgehalt), um die Gleichmäßigkeit der Formgebung zu gewährleisten.