Conseils pour la construction de moules en plastique

Je suis sûr que vous serez d'accord avec moi lorsque je dirai :

La construction d'un moule en plastique est vraiment compliquée.

Ou est-ce le cas ?

Eh bien, il s'avère que terminer ce travail n'est pas aussi difficile que vous l'auriez cru. Tout ce que vous avez à faire, c'est de consulter les conseils de construction suivants et de les suivre.

Dans cet article, je vais vous montrer exactement comment un bon mouliste doit procéder.

Pour en savoir plus, il vous suffit de lire la suite...

MACHINE

- Après l'installation d'un moule, placez un morceau de carton fin (carton à chemise) entre la buse et la douille de coulée afin de garantir l'alignement de la buse de la machine.

Tirez directement à travers le carton avec la buse en position.

Une marque dans le carton indique exactement l'endroit où la buse s'aligne avec le trou de la douille de la carotte lorsque vous tirez la buse vers l'arrière.

Veiller à ce que les deux soient parfaitement alignés.

- Les unités d'injection doivent disposer de suffisamment de matériau pour deux cycles complets d'injection.

En d'autres termes, chaque cycle devrait vider 50% de la capacité du cylindre d'injection.

Une machine prend cette quantité de "tirs" pour chaque cycle puisque tout ce matériau est injecté dans le moule.

Pendant qu'une moitié du canon prépare le tir suivant, l'autre moitié effectue un tir. C'est ainsi que l'on obtient la cohérence.

L'idéal est d'utiliser une règle de 50%, mais les plans ne doivent jamais être plus grands que 20% ou plus petits que 80%.

Dans cet exemple, l'unité d'injection idéale serait une unité avec un cylindre de 4 onces si l'utilisation totale du matériau est de 2 onces pour un cycle complet, puisque 50% de 4 onces est égal à 2 onces.

Ainsi, une machine dotée d'un cylindre de 2-1/2 onces (80%) et d'un cylindre de 10 onces (20%) pourrait produire une dose de 2 onces conformément aux limites de 20% à 80%.

Elle est déterminée par la sensibilité à la chaleur du matériau.

Les matériaux sensibles à la chaleur brûlent facilement, tandis que les matériaux résistants à la chaleur peuvent supporter des températures plus élevées et sont moins sensibles à la surchauffe.

Il est essentiel de déterminer la sensibilité à la chaleur d'un matériau spécifique afin de savoir combien de temps il peut rester dans le cylindre d'injection chauffé avant de se dégrader.

Il est impossible de fabriquer des produits de qualité avec des matériaux dégradés.

Il est important de noter que la règle empirique 50% mentionnée précédemment garantit qu'aucun matériau ne se dégradera pendant le moulage, quel que soit le temps alloué au contact avec le moule.

Dans le cas de matériaux peu sensibles à la chaleur, tels que le polyéthylène, la règle empirique 20% s'applique.

En ce qui concerne les matériaux particulièrement sensibles à la chaleur, tels que le PVC, le pourcentage 80% s'applique.

- La quantité de polystyrène qu'une unité d'injection peut contenir est universellement évaluée.

Afin de déterminer la quantité d'un autre plastique qu'ils peuvent contenir, les valeurs de gravité spécifique doivent être comparées.

La quantité d'autres matériaux pouvant être contenus dans le cylindre est déterminée en divisant la valeur de gravité spécifique de ces autres matériaux par la valeur de gravité spécifique du polystyrène.

Le poids d'une machine en onces est multiplié par la valeur de 1,15. Supposons que notre machine pèse 8 onces.

Il peut donc injecter huit onces de polystyrène à la fois. Cette capacité de 8 onces a été calculée en la multipliant par 1,15, ce qui donne une capacité d'injection de polycarbonate de 9,2 onces.

- Il n'y a pas d'indication de la température réelle du plastique fondu lorsque l'indicateur de contrôle de la température d'injection est activé.

Il est donc logique de l'utiliser comme référence. Pour mesurer la température de la matière fondue, il faut utiliser une sonde qui détecte la matière à la sortie du moule par la buse de la machine de moulage.

Même s'il peut y avoir une différence de 30 degrés entre ces deux relevés, c'est le relevé de la sonde qui décrit les conditions du processus.

- La buse doit être réglée environ 10 degrés (F) plus haut que la zone avant afin que le plastique soit le plus chaud dans la zone avant et le plus froid dans la zone arrière.

- Pour maintenir la pression sur la matière plastique, la bague de contrôle doit être remplacée si la vis d'injection tourne pendant l'injection de la matière au cours du processus de moulage.

- Les machines de moulage par injection sont classées en fonction de leur capacité de serrage.

Le moule doit être maintenu fermé pendant l'injection avec cette force.

La pression d'injection ne doit être surmontée que par un nombre suffisant de pinces, sous peine d'endommager le moule.

La pression de serrage d'un moule, par exemple, ne doit être que de 12 000 psi (6 tonnes) si la pression d'injection est de 10 000 psi (5 tonnes).

- L'utilisation d'un niveau de machiniste (et non d'un niveau de charpentier ordinaire) lors de l'installation de la machine permet de s'assurer que les barres d'ancrage sont de niveau.

Le niveau doit être vérifié tous les six mois. Une machine qui n'est pas de niveau perturbe le processus et le flux de matériaux et peut indiquer un gauchissement ou un affaissement du châssis.

- Pour permettre l'entretien, le flux de produits, les équipements auxiliaires tels que les unités de contrôle de la température des moules, et un passage entre les machines et les murs, assurez-vous qu'il y a au moins 3 pieds d'espace libre autour de l'empreinte totale de la machine de moulage (y compris les tuyaux et les surplombs).

- Les échangeurs de chaleur des machines doivent être détartrés au moins une fois par mois afin de garantir leur efficacité.

L'huile hydraulique utilisée pour faire fonctionner la machine de moulage perd 40% de son pouvoir de refroidissement pour chaque accumulation de 1/64″ dans les conduites de l'échangeur de chaleur.

- Plutôt que de vous fier aux réglages de température, mesurez la température de la matière fondue à la sortie de la buse.

- Il est important de régler correctement la vitesse de rotation de la vis. Parmi les autres défauts inexpliqués, on peut citer les traces de brûlure, le flash, les poches d'air emprisonnées, etc.

- Ne laissez jamais votre contre-pression descendre en dessous de 50 psi ou dépasser 300 psi.

Les matériaux sensibles à la chaleur tels que le PVC doivent être utilisés avec les réglages les plus bas, et les matériaux moins sensibles tels que le polypropylène peuvent être utilisés avec les réglages les plus élevés.

La contre-pression doit être réglée à 50 psi en cas de doute, et n'être augmentée qu'en cas de besoin.

- Pendant les premiers 1/8″ environ après l'ouverture du moule, veillez à ouvrir la machine lentement pour éliminer le vide créé par le plastique entrant dans les cavités du moule.

Le vide empêche les moitiés du moule de se séparer et, si le moule est ouvert trop rapidement, il risque de se détacher des plateaux.

- La fermeture du moule doit se faire en deux étapes ; la première doit être rapide, et la seconde doit être très lente sur les 14 derniers centimètres.

L'acier du moule sera choqué si les deux moitiés du moule sont assemblées rapidement.

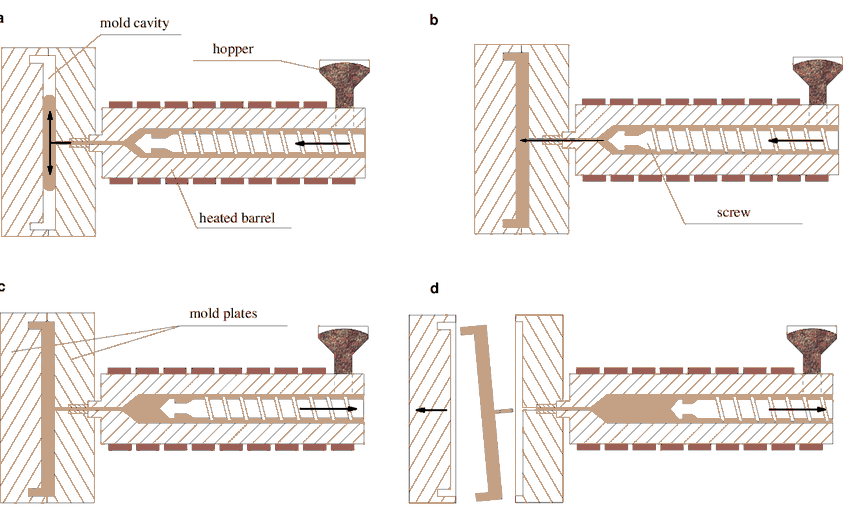

- Pour que le tonneau puisse fondre à la température souhaitée, des bandes chauffantes électriques circulaires sont enroulées autour du cylindre chauffant.

Si l'un d'entre eux brûle, les autres continuent à fournir de la chaleur si le premier s'éteint.

Il est rentable de remplacer les bandes brûlées dès que possible, car les autres doivent travailler plus dur pour obtenir le même niveau de chaleur.

Une carotte en plastique créée par le moule en cours d'utilisation à l'époque peut être utilisée pour déterminer si une bande est grillée, ou même une pièce en plastique défectueuse.

La bande chauffante doit être activée en frottant le plastique contre elle. Une bande qui fond indique qu'elle fonctionne. Les bandes en plastique qui ne fondent pas sont défectueuses et doivent être remplacées.

Il est essentiel de remplacer un ruban chauffant par un duplicata exact. Il convient de vérifier la puissance et la tension, ainsi que les dimensions.

- Veillez à ce que le moule soit équipé d'une sangle de fixation avant qu'il ne soit transporté pour être monté sur la machine.

Afin d'éviter que les moules ne se séparent pendant le transport, cette sangle doit relier les deux moitiés du moule.

La ligne de séparation des plaques "A" et "B" est normalement marquée par une bande métallique. Les moules ne doivent pas être installés en deux moitiés, car ce n'est ni sûr ni correct.

- Pour dégager un cylindre d'injection lors de l'arrêt d'une machine, il faut y faire passer des chutes de polyéthylène (ou d'acrylique s'il s'agit d'une couleur).

La chaleur peut être réduite lorsque le polyéthylène est purgé à travers le tonneau.

Les vis d'injection doivent être laissées en position avant une fois que le matériau est sorti proprement, ce qui revient à vider le canon. Ce n'est qu'à ce moment-là qu'il est possible d'arrêter le chauffage.

Laissez le fût atteindre la température appropriée après avoir redémarré la machine. Lorsque le polyéthylène est chauffé à une température plus élevée, il ne se dégrade pas.

- Les matériaux doivent circuler en ligne droite dans les installations de moulage afin de maximiser l'efficacité et la productivité.

Dans une disposition côte à côte, c'est facile, mais dans toute autre disposition, c'est plus difficile.

À l'une des extrémités du bâtiment, les matières premières doivent entrer, passer par les processus nécessaires et sortir sous forme de produits finis. Dans le cadre de ce processus, l'emballage et la préparation à l'expédition sont nécessaires

moule en plastique

1 -

Il doit y avoir au moins six évents de plan de joint sur un moule d'injection, et davantage sur les moules de plus grande taille.

Sur le pourtour de la cavité de moulage, des évents doivent être placés tous les centimètres, et chaque évent doit se prolonger dans l'atmosphère.

Toutes les 24 heures ou plus si nécessaire, il faut les nettoyer.

On ne saurait trop insister sur la présence d'aérations et de bouches d'aération. Les évents peuvent être de n'importe quelle largeur et de n'importe quel nombre, à condition qu'ils soient suffisamment épais et longs.

La ventilation doit être autorisée sur au moins 30% du périmètre du plan de joint.

2 -

Vous pouvez temporairement ventiler une zone non ventilée en plaçant deux morceaux de ruban de masquage de 112″ de large sur la terre de fermeture et en laissant 112″ entre eux, si vous pensez qu'une moisissure a besoin d'une ventilation.

Pour voir la différence, moulez un ou deux cycles avec l'évent en place.

3 -

Le maintien de la température de l'eau entre deux moitiés de moule ne doit pas se faire avec une seule unité de contrôle de la température du moule.

Les unités de contrôle de la température doivent être installées dans chaque moitié du moule pour une efficacité maximale.

Il est possible que la température de l'eau sortant de la première moitié ne soit pas adaptée à celle de l'eau sortant de la seconde moitié si une seule unité est utilisée pour les deux moitiés.

Afin de répondre aux besoins spécifiques de chaque moitié, chaque moitié doit être entretenue séparément.

Avec un système d'éjection, la pièce moulée ne peut pas rester sur la moitié si les deux moitiés sont à la même température.

4 -

Les moules doivent être montés dans la presse avec des conduites d'eau connectées en bas et en haut pour permettre à l'eau d'entrer et de sortir.

Pendant la production, l'air est immédiatement purgé des lignes de moulage, ce qui garantit l'absence de points chauds.

5 -

Les températures des moules doivent être vérifiées périodiquement à l'aide d'un pyromètre à sonde plate.

Les sondes doivent être touchées en cinq ou six points sur chaque moitié de moule lors du contrôle de chaque moitié séparément.

En outre, chacun de ces points ou les moitiés de moule elles-mêmes ne doivent pas différer de plus de 10 degrés (F).

Plus la différence est importante, plus il est probable que le système de refroidissement présente des conditions inappropriées, qui doivent être corrigées par un nettoyage des conduites, l'ajout de canaux de refroidissement, l'ajout de déflecteurs dans les conduites de refroidissement, etc.

6 -

Dans la mesure du possible, une pièce moulée reste sur la partie la plus chaude du moule. Pour la plupart des moules, il s'agit du côté de l'unité de fermeture, car c'est de là que l'unité d'éjection poussera l'assemblage final.

Garder cela à l'esprit peut aider à contrôler le gauchissement et le collage.

7 -

Il est recommandé de chauffer la moitié d'éjection du moule à une température inférieure de 5 à 10 degrés (F) à celle de la moitié d'injection afin de s'assurer que la pièce moulée restera sur cette moitié.

Il existe un risque de blocage des moitiés du moule ou de grippage de certaines pièces métalliques si la différence de chaleur est trop importante.

8 -

Contrairement à un moule à froid, un moule à chaud produit des pièces plus brillantes. La pièce produite par un moule à chaud sera également plus légère que celle produite par un moule à froid.

9 -

Outre l'économie d'énergie, les plaques d'isolation commerciale placées entre le moule et les plateaux de la machine permettent de maintenir une température constante dans l'ensemble du moule.

Une feuille d'une épaisseur de 14″ ou 12″ peut être montée de façon permanente directement sur les faces de serrage d'un moule d'injection.

10 -

Tenez dans votre main les tuyaux qui renvoient et envoient l'eau d'une unité de contrôle de la température des moules pour vérifier que le débit est correct.

Il ne doit pas y avoir de différence entre les deux tuyaux si l'appareil maintient correctement la température.

Les conduites de retour sont beaucoup plus chaudes que les conduites de sortie si l'unité n'est pas bien refroidie.

Par conséquent, le moule est encore trop chaud et l'appareil ne le refroidit pas assez rapidement.

11 -

Au moins une fois par mois, les lignes d'eau des moules doivent être détartrées pour empêcher les dépôts de calcaire d'interférer avec leur efficacité. La capacité de refroidissement des moules peut être perdue par le 40% si 1/64″ de tartre se forme sur une ligne d'eau de 14″.

12 -

Les orteils de la pince de montage du moule doivent être poussés vers le bas par une cale de 1/8″ (rondelle métallique).

Comme le montre le croquis suivant, le talon de la pince de pied doit être ajusté de manière à ce que le pied soit légèrement orienté vers le plateau (1/8 de pouce suffit).

La pince ne peut pas être parallèle au plateau à la force de serrage maximale si cette étape n'est pas prise en compte.

Lorsque les pinces sont réglées de manière parfaitement parallèle, elles se desserrent en raison de la dilatation et de la contraction du moule et de la machine.

En raison d'une force de serrage insuffisante, le moule peut tomber si les pinces sont réglées de manière à ce que la pointe soit éloignée du plateau.

Ainsi, la pointe doit être orientée vers le plateau afin d'y diriger les forces de serrage.

13 -

Lorsque les conduites d'eau droites sont remplacées par des raccords à angle droit sur le moule, l'eau circule dans ces conduites avec plus de turbulences.

En conséquence, le contrôle de la température du moule sera plus efficace et imitera le concept du "nombre de Reynolds".

14 -

Vérifiez la température de la surface du moule au moins trois fois à différents endroits où le plastique entrera en contact avec le moule.

La différence entre les trois relevés ne doit pas dépasser cinq degrés (F).

15 -

Les réglages de la température du moule n'ont pas vraiment d'importance.

Dans les zones où le plastique sera touché, seule la température du moule compte.

La question est la suivante : "Quelle est la température du moule ? "

Il n'est pas judicieux de leur communiquer les relevés du contrôleur.

Au lieu de cela, fournissez-leur les relevés du pyromètre de la moisissure.

16 -

Les moules et les trous de passage des carottes ne doivent jamais être nettoyés avec des objets en acier.

Les douilles des moules et des carottes seront rayées par l'acier, ce qui nécessitera des réparations coûteuses.

Utilisez plutôt des chevilles en bois, des couteaux à mastic en plastique ou des outils en laiton.

17 -

À l'aide d'une vis à bois en laiton, chauffez une douille de carotte cassée et enfoncez la vis dans le plastique durci pour retirer la carotte cassée.

Retirer la carotte coincée de la douille de carotte à l'aide d'une pince en laiton serrée sur la tête de la vis.

Il est facile d'utiliser la vis ultérieurement en la dévissant du plastique.

18 -

Les moules aux parois profondes peuvent être extraits du plastique collé à l'aide d'une lame de type scie à métaux en cuivre ou en laiton.

Le moule sera rayé si vous utilisez des lames en acier.

19 -

Un bon emplacement de la porte d'injection est celui où le plastique fond à la partie la plus épaisse de la cavité du moule.

S'écoulant dans la section la plus fine, le matériau est comprimé au fur et à mesure qu'il remplit la cavité.

En créant une résistance, la pression augmente, ce qui permet au processus de remplissage de s'achever.

La matière fondue doit rencontrer une certaine résistance afin de développer une pression d'injection.

En fait, le matériau exerce une forte pression de tassement lorsqu'il remplit la cavité après avoir traversé le tonneau chauffé et pénétré dans le moule.

20 -

Dans certains cas, les moules peuvent coûter jusqu'à des millions de dollars pour les grands moules complexes, alors qu'ils peuvent ne coûter que quelques milliers de dollars pour les moules plus petits et plus simples.

Alors que le client supporte généralement le coût de cet investissement, le mouleur est responsable de l'entretien du moule pendant qu'il est en sa possession.

Le coût annuel moyen de la maintenance des moules est de 51 à 71 tonnes du coût initial.

La construction du moule relève de la responsabilité du mouliste, et la conception du moule de celle du concepteur.

21 -

Si vous devez produire une série, conservez le "dernier essai" et mettez-le en réserve avec le moule.

Il doit inclure tout ce qui est produit au cours d'un cycle unique, y compris les pièces détachées, les flashes, etc.

La zone de maintenance des moules est visible sur cette photo, qui montre comment les pièces sont produites.

En inspectant les pièces, un réparateur peut déterminer si le plan de joint est adapté, si la surface de la cavité est en bon état et si la goupille d'éjection est positionnée correctement.

Le personnel de la salle de moulage doit accompagner cette dernière prise de vue d'une explication écrite des problèmes constatés.

22 -

Les moules doivent être soigneusement nettoyés, inspectés et enduits d'un produit antirouille (principalement à l'intérieur, mais légèrement à l'extérieur) dès qu'ils sont retirés de la machine à mouler.

Lors d'un stockage de longue durée (plus de 30 jours), le revêtement doit être particulièrement épais.

Il est également important de nettoyer les lignes de flottaison et de les enduire.

Afin d'éviter la réapparition des dépôts, les conduites d'eau doivent être rincées à l'aide d'une solution acide.

processus

La pression d'injection ne peut se développer que si la matière fondue rencontre une résistance quelconque.

Bien que cela se produise légèrement pendant que le matériau se déplace à travers le cylindre chauffé et dans le moule, la forte augmentation de la pression de tassement ne se produit que lorsque le matériau remplit la cavité.

20 - Les moules sont coûteux, de quelques milliers de dollars pour des moules simples et de petite taille à des centaines de milliers (voire des millions) de dollars pour des moules sophistiqués et de grande taille.

Le client supporte généralement cet investissement, mais le mouleur assume la responsabilité de l'entretien du moule pendant qu'il est en sa possession.

Les coûts de maintenance des moules s'élèvent en moyenne à 5% à 7% du coût initial du moule par an.

Le mouliste est responsable de la qualité de la construction du moule, et le concepteur du moule est responsable de la performance de la conception du moule.

21 - Il est conseillé de conserver le "dernier cliché" d'une série de production et de l'entreposer avec le moule.

La dernière prise de vue doit être complète et inclure les pièces détachées, le flash et tout ce qui a été produit en un seul cycle.

Cela donne un exemple visuel de la façon dont les pièces étaient produites pour la zone de maintenance des moules.

Un réparateur peut inspecter les pièces pour déterminer l'état du plan de joint, l'état de la surface de la cavité, la position de la goupille d'éjection et d'autres informations pertinentes.

Cette dernière prise de vue doit être accompagnée d'une déclaration écrite des problèmes constatés par le personnel de la salle de moulage.

22 - Lorsque le moule est retiré de la machine à mouler, il doit être soigneusement nettoyé, inspecté et recouvert (principalement à l'intérieur mais légèrement à l'extérieur) d'un produit antirouille afin de minimiser le risque de formation de rouille dommageable.

Le revêtement doit être particulièrement lourd pour le stockage à long terme (plus de 30 jours).

Il est important de nettoyer les lignes d'eau et de les enduire également.

Un rinçage à l'acide des conduites d'eau est recommandé pour éliminer les dépôts et éviter qu'ils ne réapparaissent.

-

PROCESSUS

1 - Toute méthode efficace de contrôle de la qualité et du coût d'un produit dépend fortement de la cohérence du processus utilisé pour fabriquer ce produit.

La cohérence ne peut être obtenue qu'en contrôlant étroitement le plus grand nombre possible de paramètres utilisés au cours du processus de fabrication.

2 - L'environnement qui entoure l'emplacement d'une machine de moulage a un effet immédiat sur le processus de moulage.

Par exemple, les réglages des paramètres du processus pour une machine moulant des pièces par une journée ensoleillée avec des températures extérieures chaudes et sèches peuvent être totalement différents pour le même travail effectué pendant une nuit pluvieuse et froide.

Vous pouvez prévoir de devoir adapter le processus aux conditions environnementales.

Certains mouleurs très chanceux travaillent dans des environnements contrôlés, avec climatisation et contrôle de l'humidité, afin de maintenir des conditions de traitement constantes 24 heures sur 24.

3 - N'utilisez un spray de démoulage que pour les premiers tirages d'un moule neuf ou au début d'une série de production après que le moule a été stocké.

Les démoulants empêchent les molécules de plastique de se lier et créent une pièce moulée susceptible de se fissurer ou de se casser.

Si une pièce a tendance à coller, il convient d'en déterminer la cause et d'y remédier. Les contre-dépouilles, les surfaces rugueuses des cavités, les angles de dépouille inadéquats, la résine contaminée et les conditions de traitement inappropriées sont les causes les plus courantes du collage du plastique dans les moules.

4 - Les contrôles dimensionnels proprement dits ne doivent être effectués sur une pièce moulée qu'après refroidissement à température ambiante, ce qui prend environ 3 heures.

Bien que les produits thermoplastiques moulés semblent être stables immédiatement, ils continueront à refroidir et à se rétracter jusqu'à 30 jours après avoir été éjectés du moule.

La majeure partie (95%) du retrait total se produit pendant la période de refroidissement du plastique dans le moule.

Les 5% restantes auront lieu au cours des 30 prochains jours, mais la plupart d'entre elles se produiront dans les premières heures suivant l'éjection du moule.

5 - La pression de maintien peut normalement être réglée à la moitié de la pression d'injection principale initiale, en règle générale.

Il peut être nécessaire de modifier cette règle en fonction de diverses conditions, mais il s'agit d'un bon point de départ.

6 - Le temps de maintien est utilisé pour maintenir la pression sur le plastique pendant qu'il refroidit suffisamment pour commencer à se solidifier dans le moule.

Une fois que le matériau dans la porte est "gelé", le temps de maintien peut être arrêté, mais pas avant.

Si le temps de maintien est supprimé trop tôt, le matériau encore en fusion dans la cavité du moule sera en fait réaspiré à travers la porte, ce qui entraînera un poids irrégulier de la pièce.

7 - Des bulles rondes dans une pièce transparente signifient qu'il y a trop d'humidité dans la pièce.

Les bulles ovales ou allongées signifient qu'il y a un retrait excessif dans cette zone de la pièce.

8 - Il existe trois grandes règles empiriques à suivre pour ajuster les paramètres de moulage :

- a - une seule modification doit être apportée à la fois ;

- b - une machine doit pouvoir se stabiliser pendant une période de 10 à 20 cycles après toute modification unique du processus :

- c - Si une modification ne résout pas le problème, changez-la à nouveau et attendez 10 à 20 cycles supplémentaires avant de procéder à une autre modification.

9 - Le temps de cycle global du moule est fortement influencé par les distances d'ouverture et de fermeture de la machine de moulage.

Chaque moule doit être conçu de manière à ne s'ouvrir et se fermer que dans la mesure nécessaire au démoulage des pièces finies.

Les temps de cycle sont coûteux, et chaque seconde que vous pouvez retrancher au cycle global vous permettra d'économiser environ $10 000 par an si le moule devait fonctionner en continu pendant cette période.

10 - Des températures de moule adéquates sont essentielles pour un moulage de qualité. De nombreux mouleurs pensent qu'un moule plus froid est synonyme de cycles plus rapides et de profits plus élevés qu'un moule plus chaud.

En fait, en particulier lors du moulage de matériaux cristallins, le plastique peut nécessiter un refroidissement lent pour atteindre les propriétés physiques et visuelles maximales de la pièce moulée.

En fait, il y a très peu de situations où les moules "froids" devraient être utilisés. Il est préférable de suivre les recommandations du fournisseur de matériaux en ce qui concerne les réglages de température du moule pour tout plastique spécifique.

11 - L'écoulement de l'eau dans un moule est décrit comme étant l'une des deux méthodes suivantes : laminaire ou turbulente. Laminaire signifie que l'eau s'écoule en "couches empilées" au fur et à mesure qu'elle se déplace dans les lignes et que seules les couches extérieures retirent réellement de la chaleur à l'acier du moule.

Turbulente signifie que l'eau est constamment agitée et mélangée lorsqu'elle se déplace dans les conduites, ce qui fait que l'eau entre en contact avec l'acier du moule.

L'écoulement turbulent est souhaité car il est 5 à 6 fois plus efficace et moins coûteux que la méthode laminaire.

12 - Pour déterminer si vos conduites d'eau sont turbulentes, vous pouvez sentir les tuyaux d'entrée et de sortie du moule lui-même.

Le tuyau de sortie ne doit pas être plus chaud de plus de 10 degrés (F) que le tuyau d'entrée. Bien que cela puisse sembler incorrect, n'oubliez pas que nous essayons de maintenir la température du moule à une certaine valeur.

Le résultat idéal serait que l'eau entrante et l'eau sortante soient identiques.

Cela signifierait que nous la maintenons. Cependant, dans le monde réel, on peut s'attendre à une différence de 10 degrés (F) dans les tuyaux pour indiquer une turbulence adéquate.

13 - Il est possible de créer des turbulences dans la ligne de flottaison d'un moule à l'aide d'un principe scientifique et d'une formule appelés "nombre de Reynold".

Cela permet de définir les diamètres réels de la ligne de flottaison du moule, les débits d'eau, la température de l'eau et les valeurs de viscosité de l'eau.

Il est également facile de créer des turbulences en s'assurant qu'il y a des obstacles à l'écoulement dans les lignes d'eau.

Un exemple d'obstruction à l'écoulement est l'utilisation d'un raccord à angle droit à l'endroit où le tuyau d'eau se fixe au moule et d'un autre à l'endroit de la sortie.

Vous pouvez également installer un dispositif de "déflecteur" (disponible auprès de fournisseurs de moules tels que DME) dans la conduite qui disperse l'eau à travers une série de plaques de déflecteur.

14 - Trop souvent, un technicien, un ingénieur ou un opérateur est confronté à un défaut de moulage et commence à tourner des cadrans, à actionner des interrupteurs et à régler des minuteries sans comprendre ce qu'il fait ou sans savoir à quels résultats il peut s'attendre.

En raison des exigences du calendrier, une solution rapide est souvent souhaitée, et le technicien est poussé dans un mode de panique dirigé par la direction.

Il en résulte un véritable chaos, car les tentatives de correction des défauts ne font qu'aggraver la situation et l'ensemble du processus de moulage échappe rapidement à tout contrôle.

Bien qu'il s'agisse d'un scénario standard dans la plupart des entreprises de moulage (mais qui n'est pas très médiatisé ni reconnu), il n'est pas nécessaire qu'il en soit ainsi.

La situation doit être telle que la personne chargée du dépannage (quel que soit son titre) puisse analyser objectivement un défaut de moulage et déterminer une solution probable avant d'apporter des modifications.

La solution doit être tentée, suivie d'une autre décision. Chaque solution doit être déterminée de manière indépendante et rationnelle.

Il ne doit pas y avoir d'approximation et, le cas échéant, l'aide de sources extérieures doit être sollicitée et accueillie favorablement.

15 - Il existe plus de 200 paramètres différents qui doivent être établis et contrôlés pour obtenir un moulage par injection correct d'une pièce en plastique.

Ces paramètres relèvent de quatre domaines principaux : la pression, la température, le temps et la distance, comme indiqué ci-dessous. Remarquez que les cercles s'entrecroisent.

Cela montre que la modification d'un paramètre dans un domaine peut également affecter les paramètres dans d'autres domaines.

16 - Dans la vie, la pression est source de stress. Dans le processus de moulage par injection, la pression d'injection crée des tensions dans le produit moulé.

Plus la pression est forte, plus le stress est important. Et ce stress sera libéré un jour ou l'autre.

Il n'y a pas de doute quant à sa mise en circulation, mais seulement quant à sa date de mise en circulation.

Plus la contrainte est forte, plus l'impact sur la pièce moulée est important au moment du démoulage.

En général, la contrainte se traduit par des fissures ou des éclatements, mais elle peut aussi se manifester par un gauchissement ou une décoloration.

17 - Pour réduire au minimum les contraintes dans une pièce moulée (qui se manifestent plus tard sous forme de fissures, d'éclats, de ruptures, de décoloration ou de déformation), nous devons essayer de traiter le plastique fondu à la chaleur la plus basse possible et à la pression la plus basse possible, et dans le temps le plus court possible.

Notre objectif est de permettre au plastique d'entrer dans la cavité du moule aussi rapidement que possible, avec le moins de contraintes possible.

L'augmentation de la chaleur et de la pression accroît les contraintes. L'allongement de la durée augmente le coût. L'utilisation de la fiche technique d'un fournisseur de matériaux permet de s'assurer que ces paramètres sont respectés.

-

ÉQUIPEMENT AUXILIAIRE

Il ne faut pas les confondre avec les "équipements secondaires", qui sont considérés comme des équipements supplémentaires nécessaires pour manipuler les pièces en plastique après leur moulage. Il peut s'agir de perceuses, de systèmes de peinture, d'équipements d'emballage, etc.

Si les robots sont utilisés pour retirer les pièces moulées de la machine de moulage, ils sont considérés comme des équipements auxiliaires. S'ils sont utilisés pour prélever des pièces moulées dans un conteneur et les placer dans des boîtes d'expédition, ils sont considérés comme des équipements secondaires.

2 - Maintenez toujours le couvercle de la trémie en place. Les débris de plafond tels que la poussière, la condensation de l'eau sur les tuyaux aériens et d'autres déchets transportés par l'air constituent une source majeure de contamination des matériaux.

3 - Avant de remplir une trémie vide, assurez-vous que la trémie est propre. Soufflez dessus avec de l'air pour enlever toute la poussière qui pourrait s'y trouver. Utilisez ensuite un chiffon d'atelier propre légèrement vaporisé d'huile végétale (comme le PAM) et essuyez les parois à l'intérieur de la trémie pour récupérer les particules fines qui pourraient subsister lors du dernier passage.

N'utilisez pas d'essuie-tout, car celui-ci laisserait des poussières de papier qui entraîneraient la défectuosité des pièces.

4 - Assurez-vous que le tamis de votre granulateur (broyeur) est doté de trous et d'espaces adaptés à la fabrication de rebroyé à partir de la matière que vous broyez. Si les trous sont trop grands, la matière rebroyée mettra beaucoup plus de temps à fondre que la matière vierge avec laquelle elle est mélangée. Il peut en résulter une "fonte" mal structurée et des produits moulés défectueux.

5 - Les régulateurs de température des moules sont conçus pour "maintenir" une température prédéterminée dans le moule d'injection en faisant circuler de l'eau (ou, dans certains cas, de l'huile pour des températures de moule supérieures à 200 degrés F) dans le moule à l'aide de tuyaux reliés à des raccords métalliques ou à des tuyaux sur le moule.

Le contrôleur compare la température moyenne de l'eau en circulation à la température souhaitée prédéfinie et ajoute de l'eau froide ou de la chaleur (à l'aide de serpentins électriques) pour s'assurer que le moule conserve une température stable pour le moulage.

Il est nécessaire de comprendre ce processus pour savoir comment le contrôler. Un indicateur sur l'appareil affiche la température que vous avez réglée pour le moule que vous utilisez. MAIS, il ne s'agit PAS de la température réelle du moule.

Par conséquent, si quelqu'un vous demande à quelle température vous faites fonctionner votre moule, vous ne devez PAS lui indiquer le réglage de l'unité de contrôle de l'eau. Vous devriez en fait prendre un pyromètre et vérifier quelques points sur les surfaces de moulage du moule en position ouverte. Vous constaterez qu'il peut y avoir une grande différence entre ces deux valeurs.

6 - Les chargeurs à vide sont couramment utilisés pour transporter des matériaux d'un conteneur à une trémie sur la machine de moulage. En raison de la friction, la poussière s'accumule à l'intérieur du tuyau en plastique transparent utilisé pour ce transport.

Lorsque vous changez de type de matériau ou de couleur, il est essentiel d'éliminer la fine poussière causée par le matériau précédent. Vous pouvez utiliser un chiffon d'atelier propre pour nettoyer la poussière en le plaçant simplement dans le tuyau et en l'aspirant jusqu'à la trémie.

Répétez l'opération si nécessaire et, lors du dernier passage, vaporisez légèrement le chiffon avec du PAM (ou utilisez une très légère couche de spray de démoulage). Cela permettra d'éliminer les dernières particules de poussière et d'empêcher la formation de poussière lors de la prochaine opération de moulage.

7 - La trémie d'une machine est conçue comme une unité de base pouvant contenir environ 2 heures de gen, eric polystyrène. Plus la machine est grande, plus la trémie est grande, mais elle est toujours conçue pour 2 heures de plastique.

En effet, les fabricants de machines savent qu'ils doivent sécher les matières plastiques avant le moulage, mais qu'elles ne restent sèches que 2 à 4 heures après l'activité de séchage initiale. Des extensions de trémie sont disponibles, mais elles ne doivent être utilisées que si des unités de séchage de trémie sont également installées pour maintenir le plastique au sec pendant qu'il se trouve dans la trémie.

-

MATÉRIAUX

1 - Garder les conteneurs de matières vierges et rebroyées bien couverts et bien identifiés Il est naturel de considérer un grand tonneau en carton non couvert comme n'étant rien d'autre qu'un tonneau à ordures lorsqu'il se trouve dans une usine de fabrication.

C'est pourquoi il convient de couvrir hermétiquement les fûts de matériaux et d'apposer sur chacun d'eux une grande affiche en caractères gras indiquant ce qu'ils contiennent. Matières contaminées dans un conteneur non couvert

2 - Il est bien connu que certains matériaux (tels que le nylon, l'ABS, le polycarbonate) sont hygroscopiques par nature et absorbent directement l'humidité de leur environnement. On nous dit qu'il faut les sécher avant de les mouler car l'humidité se transforme en vapeur dans le cylindre d'injection et provoque des pièces défectueuses.

Cependant, il est utile de pré-sécher TOUS les matériaux avant le moulage. Les matériaux non hygroscopiques (tels que le polypropylène et le polyéthylène) n'absorbent pas l'humidité. Cependant, l'humidité peut toujours être présente sous forme de condensation sur les surfaces des granulés, en particulier pendant les mois d'été humides.

Comme le séchage fait appel à la chaleur, il présente également l'avantage de préchauffer le plastique en vue du moulage. Une fois que vous avez séché une charge de matériau, elle doit être utilisée dans les 2 à 4 heures qui suivent, sinon elle devra être séchée à nouveau.

3 - Un changement de 10 degrés (F) dans la température de fusion d'un matériau nécessitera 10 cycles avant que la température du tonneau ne se stabilise complètement.

Ainsi, une augmentation ou une diminution de 30 degrés nécessitera un minimum de 30 cycles pour se stabiliser.

4 - Les additifs pour matériaux se répartissent généralement en deux catégories de base : les renforts et les charges. S'il est vrai qu'un renforcement peut être considéré comme une charge, il n'est pas nécessairement vrai qu'une charge peut être considérée comme un renforcement.

Les renforts sont des additifs utilisés pour améliorer les propriétés de résistance physique. Les charges sont les additifs utilisés pour améliorer les propriétés autres que la résistance. Ainsi, bien qu'il soit devenu courant d'identifier un certain matériau comme étant "chargé de verre", il s'agit en réalité simplement d'un matériau "renforcé de verre".

5 - Comprendre les exigences réelles en matière de température pour tout matériau plastique spécifique. Les fournisseurs de matériaux indiqueront une certaine plage de température dans laquelle le matériau doit être moulé, qu'ils appellent "température de fusion".

Par exemple, la plage de température de fusion du polycarbonate est généralement comprise entre 500 F et 600 F. Cependant, la température idéale devrait être considérée comme le point médian de cette plage, soit 550 F.

Vous devriez essayer d'optimiser votre processus pour utiliser le polycarbonate à 550 F lorsqu'il sort de la buse et entre dans le moule. Vous pouvez ensuite ajuster cette valeur à la hausse ou à la baisse en fonction des circonstances.

6 - Vous pouvez conserver une copie des fiches techniques des matériaux plastiques spécifiques avec vos notes. Je trouve que leur lecture est très instructive. Et trouvez autant de données que possible, même si elles peuvent sembler étrangères à votre projet.

Les responsables du matériel connaissent leur résine mieux que quiconque et vous devez profiter de leur expertise autant que possible. En fait, n'hésitez pas à prendre le téléphone et à les appeler. Ils seront ravis.

7 - Une fois qu'un matériau a été correctement séché, il doit être moulé dans les 2 à 4 heures ou doit être séché à nouveau. Cela s'applique également au rebroyé et signifie que si vous utilisez un granulateur pour un travail de moulage spécifique, vous devez sécher ce rebroyé avant de pouvoir l'utiliser à nouveau. Vous ne pouvez pas simplement le réintroduire dans la trémie si vous ne le faites pas dans la marge de temps de 2 à 4 heures.

8 - La température de fusion du regrind est plus élevée que celle du virgin. Si l'on utilise une trop grande quantité de rebroyé par rapport à la matière vierge, le rebroyé peut nécessiter une chaleur si élevée pour le fondre que la matière vierge peut se dégrader.

Il peut être plus judicieux d'utiliser la totalité du regrind que d'utiliser un mélange regrind/virgin qui contient plus de 50% de regrind.

Exemples : Taille des granulés vierges et des granulés de rebroyage

9 - Un changement de matériau peut nécessiter la reconstruction du moule. Chaque moule est construit pour accueillir un matériau plastique spécifique. Ce matériau est choisi pour des caractéristiques et des valeurs spécifiques qu'il insufflera dans un produit moulé correctement conçu et traité.

Le mouliste doit prendre en compte des éléments tels que les facteurs de retrait, les exigences de brillance, la stabilité dimensionnelle et toute une série d'autres paramètres lorsqu'il construit le moule qui produira un produit à partir d'un certain plastique.

Par conséquent, le moule final est conçu et fabriqué pour fonctionner avec une seule matière plastique (sur les 50 000 disponibles). Si un autre plastique est injecté dans le moule, le produit obtenu risque de ne même pas ressembler au produit d'origine.

10 - La plupart des procédés de moulage et des matériaux peuvent utiliser l'ajout de matière rebroyée aux granulés vierges sans affecter les propriétés requises du produit moulé. Le niveau normalement accepté d'utilisation de la matière rebroyée est un maximum de 15%. Si les déchets d'un système de coulée pèsent jusqu'à 15% de la taille totale de la grenaille, vous pouvez utiliser la matière rebroyée générée pour réduire les coûts d'exploitation.

Si elle est supérieure à 15%, vous devrez peut-être stocker la quantité supérieure à 15% et l'utiliser ailleurs ou la vendre à d'autres mouleurs ou courtiers en matériaux spécialisés dans l'achat de rebroyés.

11 - Si votre opération de moulage a tendance à générer beaucoup de rebroyage sous la forme de chutes de coulisse, de carottes et de pièces défectueuses, et que vous n'avez pas de source à laquelle vous pouvez vendre ce rebroyage, vous pouvez encore l'utiliser.

Envisagez de concevoir un article "à offrir", tel qu'un coupe-papier ou un gobelet en plastique, ou encore des porte-clés. Ces objets peuvent contenir vos informations publicitaires et être distribués aux clients potentiels et existants.

Vous pouvez également inventer un produit moulé que vous pourriez vendre et utiliser votre rebroyé ou votre produit extra vierge pour le produire.

12 - Si vous constatez que le processus de moulage échappe soudainement à tout contrôle et que les pièces sont moulées avec des poids et des motifs de remplissage différents d'un cliché à l'autre, il se peut que vous ayez un problème de matériau. Votre matériau peut être hors spécifications et incapable de produire de bonnes pièces.

Un moyen rapide de vérifier si un lot de matériaux est incohérent consiste à utiliser la valeur de l'indice de fluidité de la matière fondue. Pour chaque lot de matériau entrant, il convient d'effectuer l'IFM et d'enregistrer la valeur. Ensuite, en cas de problème, vous pouvez vérifier l'IFM pour un lot donné afin de connaître la valeur de l'IFM.

Cette valeur peut être comparée à celle d'un lot que vous avez effectué et dont les pièces étaient toutes bonnes. Si les valeurs MFI sont sensiblement différentes, vous pouvez être certain qu'il y a un problème de matériaux.

Système d'écoulement de la matière fondue Concept d'écoulement de la matière fondue

L'indice de fluidité est mesuré sur une machine qui injecte un échantillon de plastique spécialement préparé à travers un dispositif de piston chauffé, semblable à une aiguille d'injection. La valeur obtenue est un nombre qui reflète la quantité de plastique extrudée à travers le cylindre dans un laps de temps donné, ce qui permet de déterminer la fluidité d'un lot spécifique de plastique.

Une série de tests effectués sur un seul lot permet de déterminer si ce lot est cohérent entre lui et d'autres lots du même matériau.

13 - L'humidité est la cause numéro 1 des défauts de moulage.

Le taux d'humidité des résines doit être de l'ordre de 1/10e de 1 % en poids. Si le taux d'humidité est supérieur, l'humidité se transforme en vapeur lorsqu'elle traverse le cylindre chauffant de la machine de moulage.

La vapeur empêche les molécules de plastique de s'assembler correctement, ce qui entraîne la production de pièces fragiles. En outre, les traces visuelles de cette vapeur (évasement) ne sont généralement pas acceptables d'un point de vue esthétique.

-

CONSEILS AUX OPÉRATEURS

1 - Pour obtenir une cohérence dans les cycles contrôlés par l'opérateur, demandez à l'opérateur de "se préparer" à l'ouverture de la porte en anticipant l'événement. L'opérateur peut compter, fredonner un air, réciter un poème, chanter une chanson, taper du pied, écouter la commutation des vannes, ou toute autre chose pour réaliser cet exploit. Expliquez-lui l'importance de la régularité du cycle et il trouvera probablement lui-même des méthodes ingénieuses.

2 - Le moment de la fermeture du portail doit être contrôlé de la manière la plus cohérente possible. Les opérateurs doivent être formés et informés que tout léger changement dans le rythme de fermeture de la porte peut avoir une incidence considérable sur le cycle global de la machine.

En fait, une augmentation d'une seconde du temps de cycle moyen de 30 secondes peut entraîner une perte d'environ $10 000 par an, en fonction du nombre de cavités, des salaires horaires et du coût des services publics. Le mouleur doit payer le coût supplémentaire car le client n'est pas responsable de l'augmentation du temps de cycle.

3 - La cause la plus fréquente de défauts dans les pièces moulées est la machine de moulage, dans 60% des cas. Viennent ensuite 20% dues au moule, 10% dues au matériau et seulement 10% dues à l'opérateur.

Cependant, il est courant que nous considérions d'abord l'opérateur (à supposer qu'il y en ait un) comme la cause principale de nos problèmes de défauts. Sur la base des chiffres cités, nous savons maintenant que l'opérateur est le dernier endroit où chercher les causes des défauts.

4 - De tous les éléments qui composent le processus de moulage par injection, l'OPÉRATEUR de la machine est de loin le plus important. Tous les équipements, y compris la machine et tous ses auxiliaires, ainsi que le moule, peuvent être réglés avec précision pour fonctionner parfaitement d'un cycle à l'autre. Mais l'opérateur est le seul élément capable de penser et donc d'ajuster ses propres activités en fonction des besoins d'un cycle à l'autre.

Cet attribut peut être extrêmement bénéfique pour un employeur, car l'opérateur peut faire des observations sur place concernant le bon (ou le mauvais) déroulement d'un travail. Cette capacité peut empêcher une machine de produire des dizaines, voire des centaines ou des milliers de pièces rejetées.

En outre, l'opérateur est la seule personne qui se trouve en permanence à proximité du processus de moulage et peut rapidement identifier chaque bruit, odeur, image visuelle et temps de l'ensemble du processus. Il peut rapidement remarquer tout changement inhabituel dans ces actions et peut immédiatement en informer un superviseur ou, si cela est autorisé. Il peut apporter des modifications au processus pour que tout revienne à la normale.

5 - Lorsque le niveau de qualité de la pièce moulée exige le plus haut degré de constance pendant le cycle de moulage, il est temps de reconsidérer l'utilisation d'un opérateur pour ouvrir et fermer la porte de sécurité, contrôlant ainsi le temps de cycle de l'opération.

Pour atteindre la cohérence requise, il sera nécessaire d'automatiser l'ensemble du processus de moulage. Cette décision nécessitera au minimum l'utilisation de robots et de systèmes de transport contrôlés par ordinateur. L'investissement devra être examiné de près afin de déterminer les retombées financières appropriées, et l'opérateur existant pourra être utilisé dans un rôle d'inspection afin de s'assurer que le processus fonctionne correctement.

6 - Si une machine de moulage, un moule et des équipements accessoires, ainsi que la conception du produit, sont analysés et préparés à l'avance, un processus de moulage automatisé peut s'avérer très fructueux et rentable. L'investissement initial peut être important mais, à long terme, il sera certainement amorti par la réduction des défauts, l'amélioration de la qualité, l'accélération des cycles et la diminution des salaires.

7 - Étant donné qu'il est difficile de trouver de bons employés ayant reçu une formation adéquate, le concept d'automatisation ne doit pas être considéré comme un effort visant simplement à se débarrasser des coûts liés au personnel. Mais il peut être utilisé comme un outil pour compenser l'attrition au fil du temps.

-

DIVERS

1 - Pour savoir si l'huile hydraulique d'une machine est en mauvais état, il suffit de la regarder, de la toucher et de la sentir. Si l'huile donne l'impression de contenir de microscopiques grumeaux de particules savonneuses, c'est que certains additifs sont sortis de leur suspension et qu'elle est dégradée.

Si l'huile est foncée plutôt que claire, elle est dégradée thermiquement et usée. Et si elle sent le brûlé, c'est qu'elle l'est. Remplacez-la. En moyenne, l'huile doit être remplacée au moins une fois par an et plus souvent si les conditions le justifient.

2 - Dans une machine de moulage par injection utilisant une unité d'injection à vis, la rotation de la vis qui introduit le nouveau matériau dans le cylindre génère beaucoup de chaleur. Cela permet aux bandes chauffantes situées à l'extérieur du cylindre de maintenir la chaleur nécessaire à la fonte du plastique.

Une fois qu'une machine a été stabilisée pour un cycle de production, les bandes chauffantes n'auront besoin d'être activées qu'environ 30% du temps, la rotation de la vis générant sa part de chaleur à la matière fondue.

3 - Une variation de 40 degrés (F) de la température de fusion peut entraîner une modification des dimensions de la pièce moulée finale de ½%. Par conséquent, si vous utilisez une température de fusion de 400 F et que vous l'augmentez à 440 F, les dimensions de votre produit augmenteront de ½% et seront probablement hors spécifications. Les matériaux plus chauds produisent des pièces plus grandes et les matériaux plus froids des pièces plus petites.

4 - Bien que le point #3 ci-dessus soit vrai, il ne faut jamais essayer de contrôler les dimensions des pièces en ajustant les températures de fusion ou de moulage.

Vous devez toujours essayer de produire une pièce en utilisant un traitement idéal, efficace et nominal. Si les pièces produites ne répondent pas aux spécifications, vous devez retirer le moule et le faire réviser dans ces circonstances.

5 - Comment tout a commencé - les débuts de l'industrie du moulage par injection de plastique.

En 1868, un jeune homme entreprenant du nom de John Wesley Hyatt a mis au point une matière plastique appelée Celluloïd et l'a présentée à un concours organisé par un fabricant de boules de billard afin de trouver un substitut à l'ivoire, qui devenait cher et difficile à obtenir.

Le celluloïd a été inventé en 1851 par Alexander Parkes, mais Hyatt l'a perfectionné au point de pouvoir le transformer en une forme finie. Il l'a utilisé pour remplacer l'ivoire de la boule de billard et a remporté le grand prix du concours, d'un montant de $10 000, une somme considérable à l'époque.

Malheureusement, après l'obtention du prix, certaines boules de billard ont explosé lors d'une démonstration (en raison de l'instabilité et de la grande inflammabilité du Celluloïd). D'autres perfectionnements étaient nécessaires pour l'utiliser à des fins commerciales.

Mais l'industrie des plastiques était née. Elle a commencé à prospérer lorsque John Wesley Hyatt et son frère Isaiah ont breveté la première machine de moulage par injection (1872). Ils sont parvenus à mouler par injection du plastique celluloïd. L'industrie du moulage par injection du plastique était née.

6 - Le "dépannage" des plastiques peut être défini comme une activité visant à déterminer la cause et la solution des défauts trouvés dans une pièce moulée.

Cette activité a généralement lieu pendant le moulage des pièces et se produit lorsque la production normale de pièces acceptables est interrompue par la production inattendue d'une ou plusieurs pièces défectueuses et inacceptables.

Dans certains cas, le dépannage intervient lors de l'analyse de pièces précédemment moulées, par exemple lorsque des pièces sont renvoyées du terrain parce qu'elles n'ont pas rempli correctement la fonction prévue. En général, cette situation est analysée à l'aide d'activités d'analyse des défaillances, mais il peut également être fait appel au dépannage.

7 - En dehors des problèmes de base liés à la conception du produit, les défauts des produits moulés par injection de plastique peuvent être attribués à des problèmes liés à un ou plusieurs des quatre éléments suivants : la machine de moulage, le moule, la matière plastique et l'opérateur de la machine de moulage.

Le plus intéressant est de savoir quel pourcentage de chacun de ces éléments contribue à la cause des défauts. La cause la plus fréquente de défauts dans les pièces moulées est la machine de moulage elle-même, dans 60% des cas.

Viennent ensuite 20% de défauts causés par le moule, 10% causés par le matériau et seulement 10% causés par l'opérateur. Cependant, il est courant que nous considérions d'abord l'opérateur (à supposer qu'il y en ait un) comme la principale cause de nos problèmes de défauts. D'après les chiffres présentés ici, l'opérateur est le dernier endroit où chercher les causes des défauts.

8 - Il est important de comprendre un fait économique majeur. Quelqu'un paiera pour chaque pièce moulée, qu'elle soit bonne ou mauvaise. Le client paiera pour chaque bonne pièce moulée, et l'entreprise de moulage par injection paiera pour chaque mauvaise pièce moulée. Les mauvaises pièces doivent donc être découvertes rapidement afin que l'entreprise puisse procéder à des ajustements au niveau des réglages de la machine et/ou de l'utilisation des matériaux et des conditions de moulage.

9 - Combien y a-t-il de matières plastiques ? Il existe aujourd'hui environ 50 000 matières plastiques (polymères) différentes, y compris les alliages et les mélanges, et chaque année, au moins 500 nouvelles matières sont introduites.

10 - Pour les besoins du moulage par injection, le mot PLASTIQUE peut être défini comme tout composé complexe, organique, polymérisé, capable d'être façonné ou formé.

11 - En raison du coût supplémentaire des opérations secondaires, il faut considérer que celles-ci peuvent être éliminées par une conception correcte des pièces et des moules. Cela peut s'énoncer comme suit :

"TOUTES les opérations secondaires peuvent être éliminées grâce à la conception des pièces et des moules SI le coût et le temps ne sont pas pris en compte.

12 - Une usine de moulage par injection peut être conçue selon différents schémas, en fonction de ce qui y sera moulé, du nombre de machines, du degré d'automatisation et d'un grand nombre d'autres facteurs. Normalement, l'installation de moulage comprend un certain nombre de zones de soutien, telles que les bureaux, le contrôle de la qualité, la maintenance, etc.

Bien que n'importe quelle disposition puisse être acceptable, le croquis à vol d'oiseau suivant décrit certains concepts à prendre en considération.

Notez que les zones de soutien entourent les côtés supérieur et gauche de la zone de moulage principale. En outre, le flux des opérations est direct de haut en bas dans le croquis, et l'expansion est possible sans perturber les zones existantes.

-

QUALITÉ

Peut-on définir la "qualité" ?

Les dictionnaires donnent de nombreuses définitions du terme "qualité", mais celles qui pourraient s'appliquer directement aux produits moulés par injection sont les suivantes : "...supériorité du type" et "...degré ou niveau d'excellence". Bien que la définition réelle puisse être discutée, le temps et l'argent consacrés chaque année par notre industrie pour atteindre des normes de "haute qualité" démontrent l'importance de pouvoir fournir à un client (ou à un client potentiel) un produit correspondant exactement aux attentes et/ou aux spécifications du client.

Est-ce possible ? En un mot, oui, mais cela peut être coûteux si la définition n'est pas raisonnable. La définition réelle de la qualité doit être créée pour chaque produit moulé et doit être aussi détaillée et quantitative que possible sans tomber dans l'extrême. Il n'est pas raisonnable, par exemple, qu'un client déclare "la pièce doit avoir une longueur de 6 pouces". La dimension de 6 pouces doit être assortie d'une tolérance indiquant les dimensions les plus élevées et les plus basses qui permettent encore d'utiliser la pièce.

Dans des conditions normales, il peut s'agir de plus ou moins 1/8 de pouce. Mais pour un ajustement ou une fonction extrêmement critique, la tolérance peut être de plus ou moins 0,001 pouce. Cette tolérance plus stricte réduit la fenêtre de traitement pour le mouleur à un point tel qu'il doit constamment procéder à des "ajustements" pour mouler des pièces qui se situent dans la plage acceptable.

Au cours du processus de mise au point, de nombreuses pièces défectueuses seront réduites et devront être mises au rebut ou retravaillées. Bien entendu, chaque pièce doit être payée, de sorte que le coût des pièces mises au rebut doit être absorbé par le coût des pièces acceptées, ce qui se traduit par un prix à la pièce beaucoup plus élevé que si la tolérance la plus faible avait été spécifiée.

Identification des caractéristiques

Toute tolérance dimensionnelle ou note caractéristique concernant le niveau de qualité attendu d'une pièce moulée doit être définie avec précision. Dire qu'une pièce doit être de couleur "bleue" est trop vague, car le mouleur dispose de milliers de nuances de bleu.

Cette déclaration vague permet de mouler des pièces d'un bleu clair à un bleu nuit. Un numéro de code de couleur standard doit correspondre à l'une des nombreuses palettes de couleurs disponibles dans l'industrie. Bien entendu, si la nuance ou la teinte n'est PAS importante, la mention vague est acceptable.

Ensuite, si les pièces sont moulées dans n'importe quel bleu, on peut considérer qu'elles ont un niveau de qualité extrêmement élevé, du moins en ce qui concerne la correspondance des couleurs. Le coût de cette qualité à faible détail est beaucoup moins élevé que celui d'une qualité à détail élevé.

Exigences légales

Les exigences de qualité ne sont pas difficiles à déterminer une fois que l'on a compris qu'elles doivent être bien définies. Dans la plupart des cas, c'est la fonction de la pièce finie (ou de l'assemblage de pièces) qui détermine si elle est acceptable ou non. Si des pièces fonctionnelles sont produites et acceptables, les dimensions non conformes peuvent être modifiées sur l'impression pour refléter l'acceptation.

Cela peut devenir un problème majeur pour de nombreux clients, mais le mouleur doit en faire la demande car l'impression de la pièce est considérée comme le seul document légal concernant la qualité de la pièce. Les en-têtes de lettres comportant des exceptions formelles ne sont que temporaires et ne peuvent pas être utilisés pour remplacer de manière permanente les repères d'impression.

Les appels téléphoniques et les bouts de papier avec des notes griffonnées ne tiendront pas devant un tribunal. Le mouleur doit donc être en mesure de fabriquer des pièces conformes à l'impression de la pièce légalement acceptée. Mais l'impression de la pièce doit être définie correctement pour permettre au mouleur de le faire. Il est généralement plus facile, moins coûteux et plus long de modifier l'impression de la pièce pour qu'elle corresponde aux pièces plutôt que de modifier l'outillage et le processus pour qu'il corresponde à l'impression.

Le manuel de qualité

Chaque entreprise de moulage par injection a besoin de documents qui expliquent les procédures standard à suivre dans des conditions spécifiques. Aucun de ces documents n'est plus important que le manuel de qualité. Ce document doit être créé pour délimiter les responsabilités individuelles et organisationnelles liées au contrôle des processus, aux exigences en matière de test des produits et aux responsabilités en matière d'audit pour l'ensemble de la fabrication de pièces et d'assemblages en plastique.

Le manuel de qualité doit être conçu de manière à imposer l'utilisation de certaines procédures et méthodes pour garantir que le niveau d'excellence le plus élevé possible (tel que négocié avec le client) est atteint dans la production, l'inspection, les essais et l'expédition (y compris l'emballage spécial) du produit fini. Elle doit enjoindre à la direction de la fabrication de veiller à ce que le personnel de fabrication utilise l'équipement de fabrication prescrit dans le manuel de certification de la fabrication qui l'accompagne.

Avec la coopération des services de traitement, le manuel doit également dicter la liste et le contrôle des paramètres critiques, des temps et des températures liés à l'opération de moulage sur une base quotidienne. Il doit également décrire les procédures et méthodes d'essai que le personnel chargé de la qualité ou de la fabrication doit appliquer (à des fréquences précises) pour les dimensions critiques déterminées par le client. Enfin, les audits périodiques (réguliers et aléatoires) des produits finis doivent être décrits et mis en œuvre conformément au manuel de qualité.

Les autres éléments généralement inclus dans un manuel de qualité sont les procédures d'inspection détaillées pour des pièces spécifiques, les exigences de certification des fournisseurs de matériaux, les procédures de manutention et de traçage des matériaux, ainsi que les spécifications et les procédures pour les essais spéciaux (tels que l'indice d'écoulement de la matière fondue ou la teneur en humidité) afin de garantir l'uniformité du moulage.