Consejos para la construcción de moldes de plástico

Estoy seguro de que estarás de acuerdo conmigo cuando digo:

Construir un molde de plástico es realmente complicado.

¿O no?

Pues resulta que terminar este trabajo puede no ser tan difícil como habías pensado. Todo lo que tienes que hacer es comprobar los siguientes consejos de construcción y seguirlos.

En este artículo, voy a mostrar exactamente cómo un buen fabricante de moldes para hacer.

Si quiere saber más, sólo tiene que seguir leyendo...

MÁQUINA

- Coloque un trozo fino de cartón (cartón de camisa) entre la boquilla y el casquillo del bebedero después de instalar un molde para garantizar la alineación de la boquilla de la máquina.

Dispara a través del cartón con la boquilla en posición.

Una marca en el cartón muestra exactamente dónde se alinea la boquilla con el orificio del casquillo del bebedero cuando se tira de la boquilla hacia atrás.

Asegúrese de que ambos estén perfectamente alineados.

- Las unidades de inyección deben tener material suficiente para dos ciclos completos de inyección.

Dicho de otro modo, cada ciclo debe vaciar 50% de la capacidad del cilindro de inyección.

Una máquina necesita esta cantidad de "disparos" para cada ciclo, ya que todo este material se inyecta en el molde.

Mientras una mitad del cañón se prepara para el siguiente disparo, la otra mitad realiza un disparo. De este modo se consigue la coherencia.

Lo ideal es utilizar una regla de 50%, pero los disparos nunca deben ser mayores de 20% ni menores de 80%.

En este ejemplo, la unidad de inyección ideal sería una con un cilindro de 4 onzas si el uso total de material es de 2 onzas para un ciclo completo, ya que 50% de 4 onzas es igual a 2 onzas.

Por consiguiente, una máquina con un cilindro de 2-1/2 onzas (80%) y un cilindro de 10 onzas (20%) podría producir un disparo de 2 onzas según los límites de 20% a 80%.

Viene determinada por la sensibilidad térmica del material.

Los materiales sensibles al calor se queman con facilidad, mientras que los materiales resistentes al calor pueden soportar temperaturas más prolongadas y son menos susceptibles al sobrecalentamiento.

Es fundamental determinar la sensibilidad térmica de un material específico para averiguar cuánto tiempo puede permanecer en el cilindro de inyección calentado antes de degradarse.

Es imposible fabricar productos de calidad con materiales degradados.

Es importante tener en cuenta que la regla 50% mencionada anteriormente garantiza que ningún material se degradará mientras se moldea, independientemente del tiempo que pase en contacto con el molde.

En el caso de materiales poco sensibles al calor, como el polietileno, se aplica la regla 20%.

En cuanto a los materiales especialmente sensibles al calor, como el PVC, se aplica el 80% del porcentaje.

- La cantidad de poliestireno que puede contener una unidad de inyección está clasificada universalmente.

Para determinar la cantidad de otro plástico que pueden contener, hay que comparar los valores de gravedad específica.

La cantidad de otro material que puede contener el cilindro se determina dividiendo el valor del peso específico de ese otro material por el valor del peso específico del poliestireno.

La clasificación de una máquina en onzas se multiplica por el valor 1,15. Supongamos que nuestra máquina de ejemplo pesa 8 onzas.

Por tanto, puede inyectar 8 onzas de poliestireno a la vez. Esta capacidad de 8 onzas se calculó multiplicándola por 1,15, lo que arroja una capacidad de inyección de policarbonato de 9,2 onzas.

- No hay indicación de la temperatura real de la masa fundida de plástico cuando el indicador de control de la temperatura de inyección está activado.

Utilizarla como referencia sólo tiene sentido. Para medir la temperatura de fusión, debe utilizarse una sonda que detecte el material a medida que sale del molde por la boquilla de la máquina de moldeo.

Aunque pueda haber una diferencia de 30 grados entre esas dos lecturas, la lectura de la sonda es la que describe las condiciones del proceso.

- La boquilla debe ajustarse aproximadamente 10 grados (F) por encima de la zona delantera para que el plástico esté en su punto más caliente en la zona delantera y en su punto más frío en la zona trasera.

- Para mantener la presión sobre el material plástico, el anillo de retención debe sustituirse si el tornillo de inyección gira mientras se inyecta material durante el proceso de moldeo.

- Las máquinas de moldeo por inyección se clasifican en función de su capacidad de fuerza de cierre.

El molde debe mantenerse cerrado durante la inyección con esta fuerza.

La presión de inyección debe superarse sólo con abrazaderas suficientes, de lo contrario se dañará el molde.

La presión de cierre de un molde, por ejemplo, sólo tendría que ser de 12.000 psi (6 toneladas) si la presión de inyección es de 10.000 psi (5 toneladas).

- El uso de un nivel de maquinista (no un nivel de carpintero ordinario) durante la instalación de la máquina garantizará que las barras de unión estén niveladas.

La nivelación debe comprobarse cada seis meses. Una máquina desnivelada interrumpe el proceso y el flujo de material y podría indicar alabeo o asentamiento del bastidor.

- Para permitir el mantenimiento, el flujo de producto, los equipos auxiliares, como las unidades de control de temperatura del molde, y una pasarela entre las máquinas y las paredes, asegúrese de que haya al menos 3 pies de espacio libre alrededor de toda la huella de la máquina de moldeo (incluidas las mangueras y los voladizos).

- Al menos una vez al mes, los intercambiadores de calor de las máquinas deben desincrustarse para garantizar su eficacia.

El aceite hidráulico utilizado para hacer funcionar la máquina de moldeo pierde 40% de su potencia de refrigeración por cada 1/64″ de acumulación en los conductos del intercambiador de calor.

- En lugar de confiar en los ajustes de temperatura, mida la temperatura de la masa fundida a medida que sale de la boquilla.

- Es importante ajustar correctamente la velocidad de rotación del tornillo. Otros defectos inexplicables incluyen marcas de quemaduras, destellos, bolsas de aire atrapadas, etc.

- Nunca deje que su contrapresión baje de 50 psi o suba por encima de 300 psi.

Los materiales sensibles al calor, como el PVC, deben utilizarse en los ajustes más bajos, y los materiales menos sensibles, como el polipropileno, pueden utilizarse en los ajustes más altos.

La contrapresión debe fijarse en 50 psi en caso de duda, y sólo debe aumentarse si es necesario.

- Durante los primeros 1/8″ aproximadamente después de abrir el molde, asegúrese de abrir la máquina lentamente para eliminar el vacío creado por el plástico que entra en las cavidades del molde.

Se evitará que las mitades del molde se separen con el vacío y, si el molde se abre demasiado rápido, puede salirse de las platinas.

- El cierre del molde debe hacerse en dos pasos; el primero debe ser rápido, y el segundo debe ser muy lento en las últimas 14 pulgadas.

El acero del molde sufrirá un choque si las mitades del molde se golpean entre sí rápidamente.

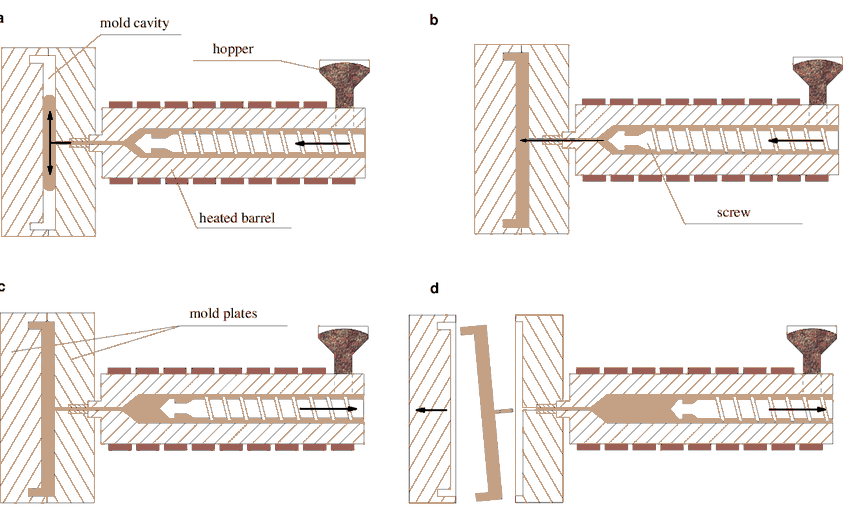

- Para que el barril se funda a la temperatura deseada, se envuelven bandas calentadoras eléctricas circulares alrededor del cilindro calentador.

Si una se quema, las otras siguen suministrando calor si la primera lo hace.

Es rentable sustituir las bandas quemadas lo antes posible, ya que las demás deben trabajar más para obtener el mismo nivel de calor.

Un bebedero de plástico creado por el molde que estaba funcionando en ese momento puede utilizarse para determinar si una banda está quemada, o incluso si se trata de una pieza de plástico defectuosa.

La banda calefactora debe activarse frotando el plástico contra ella. Una banda que se derrite indica que está funcionando. Las bandas de plástico que no se derriten son malas y deben sustituirse.

Es esencial que sustituya una banda calefactora por un duplicado exacto. Hay que comprobar la potencia y el voltaje, así como sus dimensiones.

- Asegúrese de que el molde está provisto de una correa de conexión antes de transportarlo para montarlo en la máquina.

Para evitar que los moldes se separen durante el transporte, esta correa debe unir las dos mitades del molde.

La línea de separación entre las placas "A" y "B" se marca normalmente con una correa metálica. Los moldes no deben instalarse en dos mitades, ya que no es seguro ni adecuado.

- Para limpiar un barril de inyección al apagar una máquina, se debe pasar por él polietileno de desecho (o acrílico si se estaba moldeando el color).

El calor puede reducirse a medida que el polietileno se purga a través del barril.

Los tornillos de inyección deben dejarse en posición adelantada después de que el material haya salido limpio, vaciando esencialmente el cañón. Sólo entonces es posible apagar el calor.

Deje que el barril alcance la temperatura adecuada después de volver a poner en marcha la máquina. Cuando el polietileno se caliente a una temperatura superior, no se degradará.

- Los materiales deben fluir por las instalaciones de moldeo en línea recta para maximizar la eficacia y la productividad.

En una disposición de lado a lado, esto es fácil, pero en cualquier otra disposición es más difícil.

En un extremo del edificio deben entrar las materias primas, pasar por los procesos necesarios y salir como productos acabados. Como parte de este proceso, se requiere el embalaje y la preparación para el envío

molde de plástico

1 -

Debe haber un mínimo de seis ventilaciones de línea de apertura en un molde de inyección, y más en moldes más grandes.

Alrededor del perímetro de la cavidad de moldeo, los respiraderos deben estar ubicados cada pulgada, y cada respiradero debe extenderse hacia la atmósfera.

Cada 24 horas, o más si es necesario, deben limpiarse.

No se puede exagerar con las rejillas de ventilación. Los respiraderos pueden ser de cualquier anchura y número, siempre que sean lo bastante gruesos y largos.

Se debe permitir la ventilación en al menos 30% del perímetro de la línea de separación.

2 -

Puede ventilar temporalmente un área no ventilada colocando dos trozos de cinta adhesiva de 112″ de ancho en la tierra de cierre y dejando 112″ entre ellos, si cree que un molde necesita una ventilación.

Para ver qué diferencia hace, moldee uno o dos ciclos con ese respiradero en su lugar.

3 -

Mantener la temperatura del agua entre dos mitades del molde no debe hacerse con una sola unidad de control de temperatura del molde.

Las unidades de control de temperatura deben instalarse en cada mitad del molde para obtener la máxima eficacia.

Es posible que la temperatura del agua que sale de la primera mitad no sea la adecuada para el agua que sale de la segunda mitad si sólo se utiliza una unidad para ambas mitades.

Para adaptarse a las necesidades específicas de cada mitad, cada una de ellas debe mantenerse por separado.

Con un sistema de expulsión instalado, la pieza moldeada no puede permanecer en la mitad si ambas mitades están a la misma temperatura

4 -

Los moldes deben montarse en la prensa con conductos de agua conectados a la parte inferior y superior para permitir la entrada y salida de agua.

Durante la producción, el aire se purgará inmediatamente de los conductos del molde, garantizando que no se produzcan puntos calientes.

5 -

Las temperaturas de los moldes deben comprobarse periódicamente con un pirómetro de sonda plana.

Las sondas deben tocarse en cinco o seis puntos de cada mitad del molde cuando se comprueba cada mitad por separado.

Además, cada uno de esos puntos o las propias mitades del molde no deben diferir en más de 10 grados (F).

Cuanto mayor sea la diferencia, más probable es que el sistema de refrigeración presente condiciones inadecuadas, que deben corregirse con una limpieza de los conductos, la adición de canales de refrigeración, la adición de deflectores a los conductos de refrigeración, etc.

6 -

Siempre que pueda, una pieza moldeada se queda en la parte más caliente de un molde. En la mayoría de los moldes, será el lado de la unidad de cierre, porque es desde donde la unidad de expulsión empujará el conjunto final.

Tener esto en cuenta puede ayudar a controlar el alabeo y la adherencia.

7 -

Se recomienda que la mitad de expulsión del molde se caliente de 5 a 10 grados (F) más fría que la mitad de inyección para asegurar que la pieza moldeada permanecerá en esta mitad.

Existe el riesgo de que las mitades del molde se bloqueen o de que algunas piezas metálicas se agarroten si hay demasiada diferencia de calor.

8 -

A diferencia de un molde frío, un molde caliente produce piezas con más brillo. La pieza producida por un molde caliente también será más ligera que la producida por un molde frío.

9 -

Además de conservar la energía, las láminas aislantes comerciales colocadas entre el molde y los platos de la máquina ayudan a mantener una temperatura constante en todo el molde.

Una lámina con un grosor de 14″ o 12″ puede montarse de forma permanente directamente en las caras de sujeción de un molde de inyección.

10 -

Sujete con la mano las mangueras que devuelven y envían agua desde una unidad de control de temperatura de moldes para comprobar que fluyen correctamente.

No debería haber diferencia entre las dos mangueras si la unidad mantiene correctamente la temperatura establecida.

Los conductos de retorno están mucho más calientes que los de salida si la unidad no enfría bien.

Como resultado, el molde sigue estando demasiado caliente y la unidad no lo enfría con la suficiente rapidez.

11 -

Al menos una vez al mes, las líneas de agua del molde deben desincrustarse para evitar que los depósitos calcáreos interfieran en su eficacia. El 40% puede perder la capacidad de refrigeración del molde si se forma 1/64″ de cal en una línea de flotación de 14″.

12 -

Los dedos de la abrazadera de montaje del molde deben ser forzados hacia abajo por una cuña de 1/8″ (arandela metálica).

Como se muestra en el siguiente dibujo, el talón de la pinza debe ajustarse de modo que la punta apunte ligeramente hacia la platina (1/8 de pulgada es suficiente).

Si no se realiza este paso, la pinza no puede estar paralela a la platina con la fuerza de sujeción máxima.

Cuando las mordazas se ajustan perfectamente paralelas, se aflojan debido a la dilatación y contracción del molde y la máquina.

Debido a una fuerza de sujeción insuficiente, el molde puede caerse si las mordazas se ajustan de forma que la punta apunte hacia fuera de la platina.

Por lo tanto, la punta debe estar orientada hacia la platina para dirigir allí las fuerzas de sujeción.

13 -

Cuando las líneas de agua rectas se sustituyen por accesorios en ángulo recto en el molde, el agua se desplazará por esas líneas con más turbulencias.

Como resultado, el control de la temperatura del molde será más eficaz e imita el concepto de "número de Reynolds".

14 -

Compruebe la temperatura de la superficie del molde al menos tres veces en diferentes lugares en los que el plástico entrará en contacto con el molde.

No debe existir una diferencia de más de cinco grados (F) entre las tres lecturas.

15 -

Los ajustes de control de temperatura del molde no importan realmente.

En las zonas donde se va a tocar el plástico, sólo importa la temperatura del molde.

La pregunta es: "¿Cuál es la temperatura del molde? "

No es buena idea darles las lecturas del controlador.

En su lugar, proporcióneles las lecturas del pirómetro del molde.

16 -

Los moldes y los orificios de los bebederos no deben limpiarse nunca con objetos de acero.

Los casquillos de los moldes y bebederos se rayarán con el acero, lo que requerirá costosas reparaciones.

En su lugar, utilice tacos de madera, espátulas de plástico o herramientas de latón.

17 -

Utilizando un tornillo de madera de latón, caliente un casquillo de bebedero roto y empuje el tornillo en el plástico endurecido para extraer el bebedero roto.

Extraiga el bebedero atascado del casquillo del bebedero con unas pinzas de latón sujetas sobre la cabeza del tornillo.

El uso futuro del tornillo se consigue fácilmente desenroscándolo del plástico.

18 -

Los moldes con paredes profundas pueden extraerse del plástico pegado utilizando una hoja tipo sierra de cobre o latón.

El molde se rayará si utiliza cuchillas de acero.

19 -

Una buena colocación de la compuerta de inyección es aquella en la que el plástico se funde en la parte más gruesa de la cavidad del molde.

Al fluir hacia la sección más fina, el material se comprimirá a medida que llene la cavidad.

Al aumentar la resistencia, aumenta la presión, lo que permite completar el proceso de llenado.

La masa fundida debe encontrar algún tipo de resistencia para desarrollar la presión de inyección.

De hecho, el material acumula una gran presión de empaquetado cuando llena la cavidad tras pasar por el barril calentado y entrar en el molde.

20 -

En algunos casos, los moldes pueden costar hasta millones de dólares si se trata de moldes grandes y complejos, mientras que para moldes más pequeños y sencillos pueden costar apenas unos miles de dólares.

Aunque el cliente suele asumir el coste de esta inversión, el moldeador es responsable del mantenimiento del molde mientras esté en su posesión.

El coste medio anual de mantenimiento de los moldes es de 5% a 7% del coste inicial.

La construcción del molde es responsabilidad del moldista, y el diseño del molde es responsabilidad del diseñador de moldes.

21 -

Si va a hacer una tirada de producción, guarde la "última toma" y guárdela junto con el molde.

Debe incluir todo lo que se produce en un solo ciclo, incluido el corredor de piezas, el flash, etc.

En esta imagen puede verse el área de mantenimiento de moldes, que muestra cómo se fabrican las piezas.

Al inspeccionar las piezas, una persona encargada de reparaciones puede determinar si la línea de separación está bien ajustada, la superficie de la cavidad está en buenas condiciones y el pasador eyector está colocado correctamente.

El personal de la sala de moldeado debe acompañar esta toma final con una explicación por escrito de los problemas que observe.

22 -

Los moldes deben limpiarse a fondo, inspeccionarse y recubrirse con un material antioxidante (principalmente en el interior, pero ligeramente en el exterior) tan pronto como se retiren de la máquina de moldeo.

Cuando se almacena algo durante un largo periodo de tiempo (más de 30 días), el revestimiento debe ser especialmente pesado.

También es importante limpiar las líneas de flotación y revestirlas.

Para evitar que vuelvan a depositarse depósitos, las líneas de agua deben enjuagarse con una solución ácida.

proceso

Sólo se puede desarrollar presión de inyección haciendo que la masa fundida se encuentre con una resistencia de algún tipo.

Aunque esto ocurre ligeramente mientras el material se desplaza por el cilindro calentado y entra en el molde, el aumento de la presión de empaquetado sólo se produce cuando el material llena la cavidad.

20 - Los moldes son caros, desde unos pocos miles de dólares para moldes pequeños y sencillos hasta cientos de miles (incluso millones) de dólares para moldes grandes y sofisticados.

El cliente suele correr con esta inversión, pero el moldeador asume la responsabilidad de mantener ese molde mientras esté en su posesión.

Los costes de mantenimiento de los moldes ascienden por término medio a entre 5% y 7% del coste inicial del molde al año.

El fabricante de moldes es responsable de la calidad de la construcción del molde, y el diseñador de moldes asume la responsabilidad del rendimiento del diseño del molde.

21 - Es una buena idea guardar la "última toma" de cualquier tirada de producción y conservarla con el molde en el almacén.

El último disparo debe ser completo e incluir el corredor de piezas, el destello y cualquier otra cosa producida en un solo ciclo.

Esto proporciona un ejemplo visual de cómo se producían las piezas para el área de mantenimiento de moldes.

Una persona encargada de la reparación puede inspeccionar las piezas para determinar la idoneidad de la línea de separación, el estado de la superficie de la cavidad, la posición del pasador eyector y otra información pertinente.

Esta última toma debe ir acompañada de una declaración escrita de los problemas observados por el personal de la sala de moldeado.

22 - Cuando se saca el molde de la máquina de moldeo, debe limpiarse a fondo, inspeccionarse y recubrirse (principalmente por dentro pero ligeramente por fuera) con un material antioxidante para minimizar la posibilidad de que se forme óxido dañino.

El revestimiento debe ser especialmente pesado para el almacenamiento a largo plazo (más de 30 días).

Es importante limpiar las líneas de flotación y recubrirlas también.

Se recomienda un enjuague ácido de las líneas de agua para eliminar los depósitos y protegerlas contra su reaparición.

-

PROCESO

1 - Todo método eficaz de control de la calidad y el coste de un producto depende en gran medida de la coherencia del proceso utilizado para fabricarlo.

La coherencia sólo puede lograrse controlando al máximo los parámetros utilizados durante el proceso de fabricación.

2 - El entorno que rodea la ubicación de una máquina de moldeo tiene un efecto inmediato en el proceso de moldeo.

Por ejemplo, los ajustes de los parámetros del proceso para una máquina que moldea piezas en un día soleado con temperaturas exteriores cálidas y secas pueden ser totalmente diferentes para ese mismo trabajo que se ejecuta durante una noche lluviosa y fría.

Puede prever que tendrá que ajustar el proceso a las condiciones ambientales.

Algunos moldeadores muy afortunados trabajan en entornos controlados con aire acondicionado y controles de humedad para mantener unas condiciones de proceso constantes las 24 horas del día.

3 - Utilice un spray desmoldeante sólo para los primeros disparos que salgan de un molde nuevo o al inicio de una tirada de producción después de que el molde se haya almacenado.

Los desmoldeantes impedirán que las moléculas de plástico se unan y creen una pieza moldeada susceptible de agrietarse o romperse.

Si una pieza tiende a pegarse, determine por qué se pega y solucione la causa. Las causas más comunes de que el plástico se adhiera a los moldes son las muescas, las superficies de cavidad rugosas, los ángulos de desmoldeo inadecuados, la resina contaminada y las condiciones de proceso inadecuadas.

4 - Las inspecciones dimensionales reales sólo deben realizarse en una pieza moldeada una vez que se haya enfriado a temperatura ambiente, lo que tarda aproximadamente 3 horas.

Aunque los productos termoplásticos moldeados parecen estables de inmediato, seguirán enfriándose y encogiéndose hasta 30 días después de ser expulsados del molde.

La mayor parte (95%) de la contracción total se producirá durante el tiempo de enfriamiento del plástico en el molde.

El 5% restante tendrá lugar en los próximos 30 días, pero la mayor parte se producirá en las primeras horas tras ser expulsado del molde.

5 - Los ajustes de la presión de mantenimiento pueden establecerse normalmente a la mitad de la presión de inyección principal inicial, como regla general.

Es posible que haya que hacer ajustes a esta regla en función de diversas condiciones, pero es un buen punto de partida.

6 - El tiempo de mantenimiento se utiliza para mantener la presión contra el plástico mientras se enfría lo suficiente como para empezar a solidificarse en el molde.

Una vez que el material en la compuerta se ha "congelado", el Tiempo de Retención puede detenerse, pero no hasta entonces.

Si el tiempo de mantenimiento se retira demasiado pronto, el material aún fundido en la cavidad del molde será succionado de nuevo a través de la compuerta, causando así un peso de pieza inconsistente.

7 - Burbujas redondas dentro de una pieza transparente significa que hay demasiada humedad en la pieza.

Las burbujas ovaladas o alargadas significan que hay una contracción excesiva en esa zona de la pieza.

8 - Existen tres reglas generales que deben seguirse al realizar ajustes en los parámetros de moldeo:

- a - sólo debe hacerse un único cambio en cada momento;

- b - se debe permitir que una máquina se estabilice durante un periodo de 10 a 20 ciclos después de realizar cualquier cambio en el proceso:

- c - Si un cambio no resuelve el problema, cámbielo de nuevo y espere entre 10 y 20 ciclos más antes de realizar otro cambio.

9 - El tiempo total del ciclo del molde está muy influenciado por las distancias de apertura y cierre de la máquina de moldeo.

Cada molde debe adaptarse para abrirse y cerrarse sólo lo necesario para que las piezas acabadas salgan del molde.

Los tiempos de ciclo son costosos, y por cada segundo que pueda recortar del ciclo total, ahorrará aproximadamente $10.000 anuales si el molde funcionara continuamente durante ese tiempo.

10 - La temperatura adecuada del molde es fundamental para un moldeo de calidad. Muchos moldeadores creen que un molde más frío significa ciclos más rápidos y mayores beneficios que un molde más caliente.

De hecho, especialmente cuando se moldean materiales cristalinos, el plástico puede requerir un enfriamiento lento para alcanzar las máximas propiedades físicas y visuales en la pieza moldeada.

En realidad, hay muy pocas situaciones en las que deban utilizarse moldes "fríos". Lo mejor es seguir las recomendaciones del proveedor del material en cuanto a los ajustes de temperatura del molde para cualquier plástico específico.

11 - El flujo de agua a través de un molde se describe como uno de dos métodos: laminar o turbulento. Laminar significa que el agua fluye en "capas apiladas" a medida que se mueve a través de las líneas y sólo las capas exteriores realmente extraen calor del acero del molde.

Turbulento significa que el agua se agita y se mezcla constantemente a medida que avanza por los conductos, lo que provoca que el agua entre en contacto con el acero del molde.

Se desea un flujo turbulento porque es de 5 a 6 veces más eficaz y menos costoso que el método laminar.

12 - Para determinar si tiene flujo turbulento en sus líneas de agua, puede palpar las mangueras de entrada y salida que salen del propio molde.

La manguera de salida no debe estar más de 10 grados (F) más caliente que la manguera de entrada. Aunque esto pueda parecer incorrecto, recuerde que estamos intentando mantener la temperatura del molde a un valor determinado.

El resultado ideal sería que el agua entrante y la saliente fueran idénticas.

Eso significaría que lo estamos manteniendo. Sin embargo, en el mundo real, podemos esperar hasta una diferencia de 10 grados (F) en las mangueras para indicar una turbulencia adecuada.

13 - La creación de turbulencias en la línea de flotación de un molde puede hacerse utilizando un principio científico y una fórmula llamados Número de Reynold.

Esto define los diámetros reales de la línea de flotación del molde, los caudales de agua, la temperatura del agua y los valores de viscosidad del agua.

La creación de turbulencias también puede lograrse fácilmente asegurándose de que haya obstrucciones de flujo dentro de las líneas de flotación.

Un ejemplo de obstrucción del flujo es utilizar un racor en ángulo recto donde la manguera de agua se une al molde y otro en el lugar de salida.

También puede instalar un dispositivo "deflector" (disponible en proveedores de moldes como DME) en la línea que dispersa el agua a través de una serie de placas deflectoras.

14 - Con demasiada frecuencia, a un técnico, ingeniero u operario se le presenta un defecto de moldeo y empieza a girar diales, accionar interruptores y ajustar temporizadores sin entender lo que está haciendo o saber qué resultados esperar.

Debido a los requisitos de programación, a menudo se desea una solución rápida, y el técnico se ve empujado a un modo de pánico dirigido por la dirección.

El resultado es un pandemónium, ya que los intentos de corregir los defectos sólo parecen empeorar las cosas, y todo el proceso de moldeo se descontrola rápidamente.

Aunque se trata de una situación habitual en la mayoría de las empresas de moldeo (pero no muy publicitada ni reconocida), no tiene por qué ser así.

La situación debe ser tal que la persona encargada de solucionar los problemas (independientemente de su cargo) pueda analizar objetivamente un defecto de moldeo y determinar una solución probable antes de realizar cualquier cambio.

Debe intentarse la solución, seguida de otra decisión. Cada solución debe determinarse de forma independiente y racional.

No debe haber conjeturas y, cuando sea necesario, se debe solicitar y agradecer la ayuda de fuentes externas.

15 - Existen más de 200 parámetros diferentes que deben establecerse y controlarse para lograr el correcto moldeo por inyección de una pieza de plástico.

Estos parámetros se engloban en cuatro grandes áreas: presión, temperatura, tiempo y distancia, como se muestra a continuación. Observa que los círculos se entrelazan.

Esto demuestra que la modificación de un parámetro en un área determinada también puede afectar a los parámetros de otras áreas.

16 - En la vida, la presión provoca tensiones. En el proceso de moldeo por inyección, la presión de inyección creará tensiones en el producto moldeado.

Cuanto mayor es la presión, mayor es el estrés. Y ese estrés se liberará en algún momento.

No hay duda de que saldrá a la venta, sólo de cuándo lo hará.

Cuanto mayor sea la tensión, mayor será el impacto en la pieza moldeada cuando se suelte.

Normalmente, la tensión se libera en forma de grietas o roturas, pero también puede manifestarse como alabeo o decoloración.

17 - Para minimizar las tensiones en una pieza moldeada (que luego se manifiestan en forma de grietas, astillas, roturas, decoloración o alabeo), debemos intentar procesar el plástico fundido al menor calor y presión posibles, y en el menor tiempo posible.

Nuestro objetivo es permitir que el plástico entre en la cavidad del molde lo más rápidamente posible con la menor cantidad de tensión acumulada.

El aumento del calor y la presión incrementará la tensión. El aumento del tiempo incrementará el coste. Utilizar la ficha técnica de un proveedor de materiales garantizará el cumplimiento de estos parámetros.

-

EQUIPO AUXILIAR

No deben confundirse con el "Equipo secundario", que se considera y equipo adicional necesario para manipular las piezas de plástico una vez moldeadas. Esto incluiría taladradoras, sistemas de pintura, equipos de embalaje y similares.

Si los robots se utilizan para retirar piezas moldeadas de la máquina de moldeo, se consideran equipos auxiliares. Si se utilizan para recoger piezas moldeadas de un contenedor y colocarlas en cajas de envío, se consideran equipos secundarios.

2 - Mantenga siempre colocada la tapa de la tolva. Una de las principales fuentes de contaminación del material son los residuos del techo, como el polvo, la condensación de agua en las tuberías aéreas y otros residuos transportados por el aire.

3 - Antes de llenar una tolva vacía, asegúrese de que está limpia. Sóplela con aire para eliminar el polvo que pueda haber. A continuación, utilice un trapo de taller limpio rociado ligeramente con aceite vegetal (como PAM) y limpie las paredes del interior de la tolva para recoger cualquier resto que pueda haber quedado de la última pasada.

No utilice una toalla de papel, ya que dejará polvo de papel que causará piezas defectuosas.

4 - Asegúrese de que el tamiz de su granulador (trituradora) tiene los orificios y el espacio adecuados para hacer el material triturado a partir del material que está triturando. Si los agujeros son demasiado grandes, el material triturado tardará mucho más en fundirse que el material virgen con el que se mezcla. Esto puede dar lugar a una "fusión" con una estructura inadecuada y causará productos moldeados defectuosos.

5 - Los controladores de temperatura del molde están diseñados para "mantener" una temperatura predeterminada del molde de inyección haciendo circular agua (o, en algunos casos, aceite para temperaturas del molde superiores a 200 grados F) a través del molde mediante mangueras conectadas a accesorios metálicos o tuberías en el molde.

El controlador compara la temperatura media del agua que circula con la temperatura deseada preestablecida y añade agua fría o más calor (mediante serpentines calentadores eléctricos) para asegurarse de que el molde mantiene una temperatura estable para el moldeo.

Es necesario comprender este proceso para saber cómo controlarlo. Hay un indicador en la unidad que muestra el ajuste de temperatura que ha establecido para el molde que está ejecutando. PERO, esa NO es realmente la temperatura del molde.

Así que si alguien le preguntara a qué temperatura está haciendo funcionar su molde, NO debería decirle el ajuste de la unidad de control de agua. En realidad, debería coger un pirómetro y comprobar algunos puntos de las superficies de moldeo del molde en posición abierta. Verá que puede haber una gran diferencia entre esos dos valores.

6 - Los cargadores de vacío se utilizan habitualmente para transportar material de un contenedor a una tolva de la máquina de moldeo. Debido a la fricción, se acumula polvo en el interior de la manguera de plástico transparente utilizada para el transporte.

Al cambiar de tipo de material o de color, es fundamental eliminar el polvo fino generado por el material anterior. Puede utilizar un trapo limpio para limpiar el polvo simplemente colocándolo en la manguera y aspirándolo hasta la tolva.

Repita la operación según sea necesario y, en el último viaje, rocíe ligeramente el trapo con PAM (o puede utilizar una capa muy ligera de spray desmoldante). Esto ayudará a eliminar las últimas partículas de polvo y evitará que se forme polvo durante el siguiente proceso de moldeo.

7 - La tolva de una máquina está diseñada como una unidad básica que contiene aproximadamente 2 horas de poliestireno genérico. Cuanto mayor sea la máquina, mayor será la tolva, pero seguirá estando diseñada para 2 horas de plástico.

La razón es que los fabricantes de la máquina saben que debe secar el material plástico antes del moldeo, pero que sólo permanece seco de 2 a 4 horas después de la actividad de secado inicial. Existen extensiones de tolva, pero sólo deben utilizarse si también se instalan unidades de secado de tolva para mantener el plástico seco mientras reside en la tolva.

-

MATERIALES

1 - Mantener los contenedores de material virgen y triturado bien tapados y bien identificados.Es de naturaleza humana considerar que un gran barril de cartón sin tapar no es más que un barril de basura cuando se encuentra en una planta de fabricación.

Por lo tanto, mantenga los barriles de material bien tapados y coloque en cada uno de ellos un cartel con letras grandes y en negrita que indique lo que contiene. Material contaminado en un contenedor de barril sin tapar

2 - Es bien sabido que ciertos materiales (como el nailon, el ABS o el policarbonato) son higroscópicos por naturaleza y absorben la humedad directamente de su entorno. Se nos dice que deben secarse antes del moldeo porque la humedad se convierte en vapor en el barril de inyección y provoca piezas defectuosas.

Pero, es beneficioso pre-secar TODOS los materiales antes del moldeo. Los materiales no higroscópicos (como el polipropileno y el polietileno) pueden no absorber la humedad. Sin embargo, la humedad puede seguir presente en forma de condensación en las superficies de los pellets, especialmente durante los húmedos meses de verano.

Dado que el secado implica calor, también existe la ventaja adicional de precalentar el plástico para prepararlo para el moldeo. Una vez seca una carga de material, debe utilizarse en un plazo de 2-4 horas, o requerirá más secado.

3 - Un cambio de cada 10 grados (F) en la temperatura de fusión de un material requerirá 10 ciclos antes de que la temperatura del barril se haya estabilizado completamente.

Así, un aumento o disminución de 30 grados requerirá un mínimo de 30 ciclos para estabilizarse.

4 - Los aditivos para materiales suelen clasificarse en dos categorías básicas: refuerzos y cargas. Si bien es cierto que un refuerzo puede considerarse un relleno, no es necesariamente cierto que un relleno pueda considerarse un refuerzo.

Los refuerzos son aditivos que se utilizan para mejorar las propiedades físicas de resistencia. Los rellenos son aditivos que se utilizan para mejorar propiedades distintas de la resistencia. Así, aunque se ha convertido en práctica común identificar un determinado material como "relleno de vidrio", en realidad es simplemente "reforzado con vidrio".

5 - Comprender los requisitos reales de temperatura para cualquier material plástico específico. Los proveedores de materiales enumerarán un determinado intervalo de temperatura dentro del cual debe moldearse ese material, y se refieren a él como "Temperatura de fusión".

Por ejemplo, el intervalo de temperatura de fusión del policarbonato suele situarse entre 500 F y 600 F. Sin embargo, la temperatura ideal debería considerarse el punto medio de ese intervalo, 550 F.

Debe intentar optimizar su proceso para utilizar el policarbonato a 550 F cuando sale de la boquilla y entra en el molde. A continuación, puede aumentar o disminuir ese valor para adaptarlo a las circunstancias reales.

6 - Es posible que desee guardar una copia de las hojas de datos de materiales plásticos específicos con sus notas. A mí me resulta muy instructivo leerlas. Y busca todos los datos que puedas, aunque parezcan ajenos a tu proyecto.

La gente del material conoce su resina mejor que nadie, y hay que aprovechar su experiencia todo lo posible. De hecho, no dude en coger el teléfono y llamarles. Estarán encantados.

7 - Una vez que un material se ha secado correctamente, debe moldearse en un plazo de 2 a 4 horas o deberá secarse de nuevo. Esto también se aplica al material triturado, y significa que si está utilizando un granulador en un trabajo de moldeo específico, debe secar ese material triturado antes de poder volver a utilizarlo. No puede simplemente añadirlo de nuevo a la tolva a menos que lo haga dentro del margen de tiempo de 2-4 horas.

8 - El material triturado requiere una temperatura más alta para fundirse que el material virgen. Si se utiliza demasiado material triturado en comparación con el material virgen, el material triturado puede necesitar tanto calor para fundirse que el material virgen puede degradarse.

Puede ser más prudente utilizar todo el triturado que utilizar una mezcla de triturado/virgen que contenga más de 50% de triturado.

Ejemplos: Granulado virgen y regenerado

9 - Un cambio en el material puede requerir una reconstrucción del molde. Cada molde se construye para adaptarse a un material plástico específico. Ese material se elige por las características y valores específicos que infundirá en un producto moldeado correctamente diseñado y procesado.

El fabricante de moldes debe tener en cuenta aspectos como los factores de contracción, los requisitos de brillo, la estabilidad dimensional y otros muchos parámetros a la hora de construir el molde que dará lugar a un producto fabricado con un determinado plástico.

Por lo tanto, el molde final se diseña y construye para que funcione sólo con 1 plástico (de los más de 50.000 disponibles). Si se inyecta cualquier otro plástico en el molde, es posible que el producto resultante ni siquiera se parezca al original.

10 - La mayoría de los procesos y materiales de moldeo pueden utilizar la adición de remolido a los gránulos vírgenes sin afectar a las propiedades requeridas del producto moldeado. El nivel normalmente aceptado de uso de reafilado es de un máximo de 15%. Si la chatarra de un sistema de canal pesa hasta 15% del tamaño total de la granalla, puede utilizar ese material triturado generado para ayudar a reducir los costes operativos.

Si es superior a 15%, es posible que tenga que almacenar la cantidad superior a 15% y utilizarla en otro lugar o venderla a otros moldeadores o intermediarios de materiales especializados en la compra de material triturado.

11 - Si su operación de moldeo tiende a generar una gran cantidad de reafilado en forma de desechos de canales y bebederos y piezas defectuosas, y no tiene ninguna fuente a la que pueda vendérselo, es posible que aún pueda utilizarlo.

Considere la posibilidad de diseñar un artículo "de regalo", como un abrecartas o un vaso de plástico, o llaveros. Estos pueden llevar su información publicitaria y entregarse a clientes potenciales y existentes.

O tal vez pueda inventar un producto moldeado que realmente pueda vender y utilizar su triturado o virgen extra para producirlo.

12 - Si usted encuentra que el proceso de moldeo de repente se sale de control y las piezas están siendo moldeadas con diferentes pesos y patrones de llenado de disparo a disparo, usted puede tener un problema de material. Su material puede estar fuera de especificación y ser incapaz de producir buenas piezas.

Una forma rápida de comprobar si un lote de material es incoherente es utilizar el valor del índice de fluidez. Cada lote de material entrante debe tener el MFI ejecutado y el valor registrado. A continuación, si surgen problemas, puede comprobar el MFI de un lote determinado para ver cuál era el valor del MFI.

Esto se puede comparar con cualquier lote en el que todas las piezas eran buenas. Si los valores MFI son notablemente diferentes, puede estar seguro de que tiene un problema de materiales.

Sistema de flujo de fusión Concepto de flujo de fusión

El índice de fluidez se mide en una máquina que inyecta una muestra de plástico especialmente preparada a través de un dispositivo de émbolo calentado, similar a una aguja de inyección. El valor es un número que refleja la cantidad de plástico que se extruye a través del barril en un tiempo determinado, y puede utilizarse para determinar la fluidez de un lote específico de plástico.

Una serie de pruebas realizadas en un solo lote mostrará si ese lote es consistente en sí mismo y en otros lotes del mismo material.

13 - La humedad es la causa número "1" de los defectos de moldeado.

El nivel de humedad de las resinas debe situarse en torno a 1/10 del 1% en peso. Si el nivel de humedad es superior, la humedad se convierte en vapor al pasar por el cilindro de calentamiento de la máquina de moldeo.

El vapor impide que las moléculas de plástico se unan correctamente, y se producirán piezas débiles. Además, la evidencia visual de este vapor (separación) no suele ser aceptable desde un punto de vista estético.

-

CONSEJOS PARA EL OPERADOR

1 - Para lograr la coherencia en los ciclos controlados por el operador, pídale que "esté preparado" para la apertura de la puerta anticipándose al acontecimiento. El operario puede contar, tararear una melodía, recitar un poema, cantar una canción, dar golpecitos con el pie, escuchar la conmutación de las válvulas o cualquier otra cosa que le permita realizar esta hazaña. Explíquele la importancia de la constancia en el ciclo, y probablemente el propio operario ideará algún método ingenioso.

2 - El ritmo de cierre de la puerta debe controlarse de la forma más coherente posible. Los operarios deben ser formados e informados de que cualquier pequeño cambio en el ritmo al que cierran la puerta puede afectar en gran medida al ciclo global de la máquina.

De hecho, un aumento de 1 segundo en el tiempo medio de ciclo de 30 segundos puede suponer una pérdida de aproximadamente $10.000 anuales en función del número de cavidades, los salarios por hora y el coste de los servicios públicos. El moldeador debe pagar el coste adicional porque el cliente no es responsable del aumento del tiempo de ciclo.

3 - La causa más común de defectos en las piezas moldeadas es la máquina de moldeo, 60% de las veces. Le siguen 20% causados por el molde, 10% causados por el material y sólo 10% causados por el operario.

Sin embargo, ha sido habitual que consideremos en primer lugar al operario (suponiendo que haya uno presente) como la principal causa de nuestros problemas de defectos. Basándonos en las cifras citadas, ahora sabemos que el operario es el último lugar donde buscar las causas de los defectos.

4 - De todos los componentes que intervienen en el proceso de moldeo por inyección, el OPERARIO de la máquina es, con diferencia, el más importante. Todo el equipo, incluida la máquina y todos los auxiliares, así como el molde, pueden ajustarse para que funcionen a la perfección ciclo tras ciclo. Pero el operario es el único componente que realmente puede pensar y, por lo tanto, puede ajustar sus propias actividades al instante a lo que sea necesario de ciclo a ciclo.

Este atributo puede ser muy beneficioso para el empresario, ya que el operario puede hacer observaciones sobre el terreno acerca de lo bien (o mal) que está funcionando un trabajo. Esta capacidad puede evitar que una máquina produzca docenas, o incluso cientos o miles, de piezas rechazadas.

Además, el operario es la única persona en la proximidad constante del proceso de moldeo y pronto puede identificar todos los ruidos, olores, imágenes visuales y tiempos de todo el proceso.Puede notar rápidamente cualquier cambio inusual en estas acciones y puede informar inmediatamente a un supervisor, o si se le permite. Puede realizar cambios en el proceso para que todo vuelva a la normalidad.

5 - Cuando el nivel de calidad de la pieza moldeada exige el máximo grado de constancia durante el ciclo de moldeo, es el momento de reconsiderar el uso de un automatismo para abrir y cerrar la puerta protectora, controlando así el tiempo de ciclo de la operación.

Para alcanzar la consistencia requerida, será necesario automatizar todo el proceso de moldeo. Esta decisión exigirá, como mínimo, el uso de robots y sistemas de transporte controlados por ordenador. Habrá que analizar detenidamente la inversión para determinar la rentabilidad financiera adecuada, y el operario existente puede utilizarse en una función de inspección para garantizar que el proceso funciona correctamente.

6 - Si la máquina de moldeo, el molde y el equipo accesorio, junto con el diseño del producto, se analizan y preparan con antelación, un proceso de moldeo automatizado puede ser muy exitoso y rentable. La inversión inicial puede ser considerable pero, a largo plazo, se amortizará sin duda con menos defectos, mayor calidad, ciclos más rápidos y salarios más bajos.

7 - Dado que es difícil encontrar buenos empleados con la formación adecuada, el concepto de automatización no debe considerarse un esfuerzo para deshacerse simplemente de los costes de los empleados. Pero puede utilizarse como herramienta para suplir el desgaste con el tiempo.

-

VARIOS

1 - Normalmente se puede saber si el aceite hidráulico de una máquina se está estropeando mirándolo, tocándolo y oliéndolo. Si el aceite parece contener grumos microscópicos de partículas jabonosas, algunos aditivos se han salido de la suspensión y está degradado.

Si el aceite es oscuro en lugar de claro, está degradado térmicamente y desgastado. Y, si huele a quemado, lo está. Sustitúyalo. Por término medio, el aceite debe sustituirse al menos una vez al año y más a menudo si las condiciones lo justifican.

2 - En una máquina de moldeo por inyección que utiliza una unidad de inyección con diseño de tornillo, la rotación del tornillo que introduce material nuevo en el barril generará mucho calor. Esto ayuda a las bandas calefactoras situadas en el exterior del cilindro a mantener el calor adecuado para el plástico que se está fundiendo.

Una vez que una máquina se ha estabilizado para una tirada de producción, las bandas calefactoras sólo tendrán que activarse aproximadamente 30% del tiempo como resultado de la rotación del tornillo generando su parte del calor a la masa fundida.

3 - Un cambio de 40 grados (F) en la temperatura de fusión puede dar lugar a un cambio en las dimensiones de la pieza moldeada final de ½%.Por lo tanto, si se ejecuta una temperatura de fusión a 400 F y se aumenta a 440 F, las dimensiones de su producto aumentarán en ½% y probablemente saldrán fuera de especificación. Los materiales más calientes producirán piezas más grandes, y los materiales más fríos producirán piezas más pequeñas.

4 - Aunque el dato de #3 anterior es cierto, nunca debe intentar controlar las dimensiones de la pieza ajustando las temperaturas de fusión o del molde.

Siempre debe intentar producir una pieza utilizando un procesamiento ideal, eficiente y nominal. Si las piezas producidas no cumplen las especificaciones, debe retirar el molde y hacerlo revisar en esas circunstancias.

5 - Cómo empezó todo: los inicios de la industria del moldeo por inyección de plásticos.

En 1868, un joven emprendedor llamado John Wesley Hyatt desarrolló un material plástico llamado celuloide y lo presentó a un concurso creado por un fabricante de bolas de billar que se celebraba para encontrar un sustituto del marfil, que empezaba a ser caro y difícil de conseguir.

En realidad, el celuloide fue inventado en 1851 por Alexander Parkes, pero Hyatt lo perfeccionó hasta el punto de poder transformarlo en una forma acabada. Lo utilizó para sustituir el marfil de las bolas de billar y ganó el gran premio del concurso, dotado con $10.000, una suma para ricos en aquella época.

Desgraciadamente, tras ganar el premio, algunas bolas de billar explotaron al impactar durante una demostración (debido a la inestabilidad y alta inflamabilidad del celuloide). Fue necesario perfeccionarlo aún más para utilizarlo en empresas comerciales.

Pero nació la industria del plástico. Empezaría a florecer cuando John Wesley Hyatt y su hermano Isaiah patentaron la primera máquina de moldeo por inyección (1872). Consiguieron moldear por inyección plástico celuloide. Había comenzado la industria del moldeo por inyección de plásticos.

6 - La "localización de averías" en plásticos puede definirse como una actividad para determinar la causa y la solución de los defectos encontrados en una pieza moldeada.

Esta actividad suele producirse mientras se moldean las piezas y tiene lugar cuando la producción normal de piezas aceptables se ve interrumpida por la producción inesperada de una o más piezas defectuosas e inaceptables.

En algunos casos, la localización de averías se produce al analizar piezas previamente moldeadas, como cuando se devuelven piezas del campo porque no cumplieron correctamente la función prevista. Normalmente, esta situación se analiza mediante actividades de análisis de fallos, pero también puede recurrirse a la resolución de problemas.

7 - Aparte de las cuestiones básicas de diseño del producto, los defectos en el moldeo por inyección de plástico pueden deberse a problemas con uno o más de los cuatro elementos siguientes: la máquina de moldeo, el molde, el material plástico y el operario de la máquina de moldeo.

Lo más interesante es saber qué porcentaje de cada uno de estos elementos contribuye a la causa de los defectos. La causa más común de defectos en piezas moldeadas es la propia máquina de moldeo, 60% de las veces.

Le siguen 20% de los defectos causados por el molde, 10% causados por el material y sólo 10% causados por el operario. Sin embargo, ha sido habitual que consideremos en primer lugar al operario (suponiendo que haya uno presente) como la principal causa de nuestros problemas de defectos. Basándonos en las cifras que se muestran aquí, el operario es el último lugar donde buscar las causas de los defectos.

8 - Es importante comprender un hecho económico importante. Alguien pagará por cada pieza moldeada, sea buena o mala. El cliente pagará por cada pieza BIEN moldeada, y una empresa de moldeo por inyección pagará por cada pieza MAL moldeada. Por lo tanto, las piezas defectuosas deben descubrirse rápidamente para poder realizar ajustes en la configuración de la máquina y/o el uso del material y las condiciones del molde.

9 - ¿Cuántos plásticos existen? En la actualidad se fabrican aproximadamente 50.000 materiales plásticos (polímeros) diferentes, incluidas las aleaciones y mezclas, y cada año se introducen al menos 500 más.

10 - A los efectos del moldeo por inyección, la palabra PLÁSTICO puede definirse como Cualquier compuesto complejo, orgánico, polimerizado, capaz de ser moldeado o formado.

11 - Debido al coste adicional que supone realizar operaciones secundarias, hay que tener en cuenta que éstas pueden eliminarse mediante un diseño adecuado de la pieza y del molde. Esto puede afirmarse de la siguiente manera:

"TODAS las operaciones secundarias pueden eliminarse mediante el diseño de la pieza y el diseño del molde SI el coste y el tiempo no son una consideración".

12 - Una planta de moldeo por inyección puede diseñarse con distintas configuraciones en función de lo que se vaya a moldear en ella, el número de máquinas, el grado de automatización y otras muchas cuestiones. Normalmente, las instalaciones de moldeo incluyen una serie de áreas de apoyo, como oficinas, control de calidad, mantenimiento, etc.

Aunque cualquier disposición puede ser aceptable, el siguiente esquema a vista de pájaro muestra algunos conceptos que deben tenerse en cuenta.

Obsérvese que las zonas de apoyo rodean los lados superior e izquierdo de la zona de moldeo principal. Además, el flujo de operaciones es directo de arriba abajo en el croquis, y se permite la ampliación sin alterar las zonas existentes.

-

CALIDAD

¿Puede definirse la "calidad"?

Los diccionarios incluyen muchas definiciones de "calidad", pero las que podrían aplicarse directamente a los productos moldeados por inyección incluyen "...superioridad de tipo" y "...grado o nivel de excelencia". Aunque la definición real puede ser discutible, la cantidad de tiempo y dinero que invierte cada año nuestra industria en alcanzar unos estándares de "alta calidad" demuestra la importancia de poder ofrecer a un cliente (o cliente potencial) un producto que se ajuste exactamente a sus expectativas y/o especificaciones.

¿Es posible? En una palabra, sí, pero puede resultar costoso si no se define razonablemente. La definición real de calidad debe crearse para todos y cada uno de los productos que se moldean y debe ser lo más detallada y cuantitativa posible sin llegar a los extremos. No es razonable, por ejemplo, que un cliente diga "la pieza debe tener una longitud de 6 pulgadas". La dimensión 6″ debe tener una tolerancia colocada sobre ella para mostrar las dimensiones más altas y más bajas, que todavía permiten que la pieza sea utilizada.

En condiciones normales, puede ser más o menos 1/8 de pulgada. Pero para un ajuste o función extremadamente críticos, la tolerancia puede ser de más o menos 0,001 pulgadas. Esta tolerancia más estricta reduce la ventana de procesamiento para el moldeador hasta un punto en el que se deben realizar constantes "ajustes" para moldear piezas que se encuentren dentro del rango aceptable.

Durante el proceso de ajuste, se reducirán muchas piezas defectuosas, que habrá que desechar o reelaborar. Por supuesto, cada pieza debe pagarse, por lo que el coste de las piezas desechadas debe ser absorbido por el coste de las piezas aceptadas, lo que se traduce en un precio por pieza mucho más elevado que si se hubiera especificado la tolerancia más laxa.

Características identificativas

Cualquier tolerancia dimensional o nota característica relativa al nivel de calidad esperado de una pieza moldeada debe definirse con el debido detalle. Decir que una pieza debe ser de color "azul" es demasiado vago porque hay miles de tonos de azul a disposición del moldeador.

Esta imprecisión permite moldear piezas en cualquier color, desde un azul claro y pálido hasta un azul oscuro de medianoche. Un número de código de color estándar debe coincidir con una de las muchas paletas de colores de la industria que están disponibles. Por supuesto, si el tono o la tonalidad NO son importantes, la declaración vaga es aceptable.

Entonces, siempre que las piezas se moldeen en CUALQUIER azul, se puede determinar que tienen un nivel de calidad extremadamente alto, al menos en lo que se refiere a la coincidencia de color. El coste de esta calidad de bajo nivel de detalle es mucho menor que el de una calidad de alto nivel de detalle.

Requisitos legales

Los requisitos de calidad no son difíciles de determinar una vez que se comprende que deben estar bien definidos. En la mayoría de los casos, la función de la pieza acabada (o conjunto de piezas) determina si es aceptable o no. Si se producen piezas funcionales y aceptables, las dimensiones no conformes pueden modificarse en la impresión para reflejar la aceptación.

Esto puede convertirse en un gran problema con muchos clientes, pero el moldeador debe hacer la solicitud porque la impresión de la pieza se considera el único documento legal relativo a la calidad de la pieza. Los membretes con excepciones formales son sólo temporales y no pueden utilizarse como una anulación permanente de las llamadas de impresión.

Las llamadas telefónicas y los trozos de papel con notas garabateadas no se sostendrán ante un tribunal. Por tanto, el moldeador debe ser capaz de fabricar piezas conforme a la impresión de piezas legalmente aceptada. Pero la impresión de la pieza debe definirse correctamente para que el moldeador pueda hacerlo. Por lo general, es más fácil, menos costoso y lleva más tiempo cambiar la impresión de la pieza para adaptarla a las piezas que cambiar el utillaje y el proceso para adaptarlos a la impresión.

Manual de calidad

Toda empresa de moldeo por inyección necesita documentos que expliquen los procedimientos estándar a realizar para condiciones específicas. Ninguno de estos documentos es más importante que el manual de calidad. Este documento debe crearse para delimitar las responsabilidades individuales y organizativas en relación con el control de procesos, los requisitos de ensayo de productos y las responsabilidades de auditoría para la fabricación total de piezas y conjuntos de plástico.

El manual de calidad debe estar diseñado para obligar a que se utilicen determinados procedimientos y métodos para garantizar que se alcanza el máximo nivel de excelencia posible (según lo negociado con el cliente) en la producción, inspección, pruebas y envío (incluido el embalaje especial) del producto acabado. Debe ordenar a la dirección de fabricación que garantice que el personal de fabricación utiliza el equipo de fabricación prescrito en un manual de certificación de fabricación adjunto.

Con la cooperación de los departamentos de procesamiento, el manual también debe dictar el listado y la supervisión diaria de los ajustes, tiempos y temperaturas de los parámetros críticos relacionados con la operación de moldeo. También debe describir los procedimientos y métodos de ensayo que el personal de calidad o de fabricación debe realizar (con una frecuencia especificada) para las dimensiones críticas determinadas por el cliente. Por último, el manual de calidad debe definir y aplicar auditorías periódicas (regulares y aleatorias) de los productos acabados.

Otros elementos que suelen incluirse en un manual de calidad son los procedimientos detallados de inspección de piezas específicas, los requisitos de certificación de proveedores de materiales, los procedimientos de manipulación y seguimiento de materiales, y las especificaciones y procedimientos de pruebas especiales (como el índice de fluidez o el contenido de humedad) para garantizar la uniformidad del moldeo.