Vous recherchez une solution rapide et de haute qualité pour vos besoins en plastique en petites quantités (200 PCS) ?

Face à la multitude d'options disponibles, il peut être difficile de savoir vers qui se tourner.

Le moulage par injection de Topworks est la solution idéale - nous nous occupons de tout pour que vous puissiez vous concentrer sur votre activité.

Avec notre moulage par injection à faible volume En raison de la position dominante de l'UE dans le domaine de la fabrication, vous pouvez envisager de fabriquer vos pièces en plastique en tenant compte des coûts.

La méthode de moulage par injection à faible volume ou de fabrication rapide s'applique à de nombreuses industries indispensables qui fabriquent des pièces en plastique par moulage par injection.

Le site technologie peut être utilisé pour minimiser le temps de moulage de vos produits, pour produire des quantités de pré-masse avec du matériel réel, ou pour construire de petites quantités de produits finis. Il n'est pas surprenant que les coûts de moulage pour la production de faibles volumes soient nettement inférieurs à ceux des méthodes conventionnelles.

Un cas d'étude:

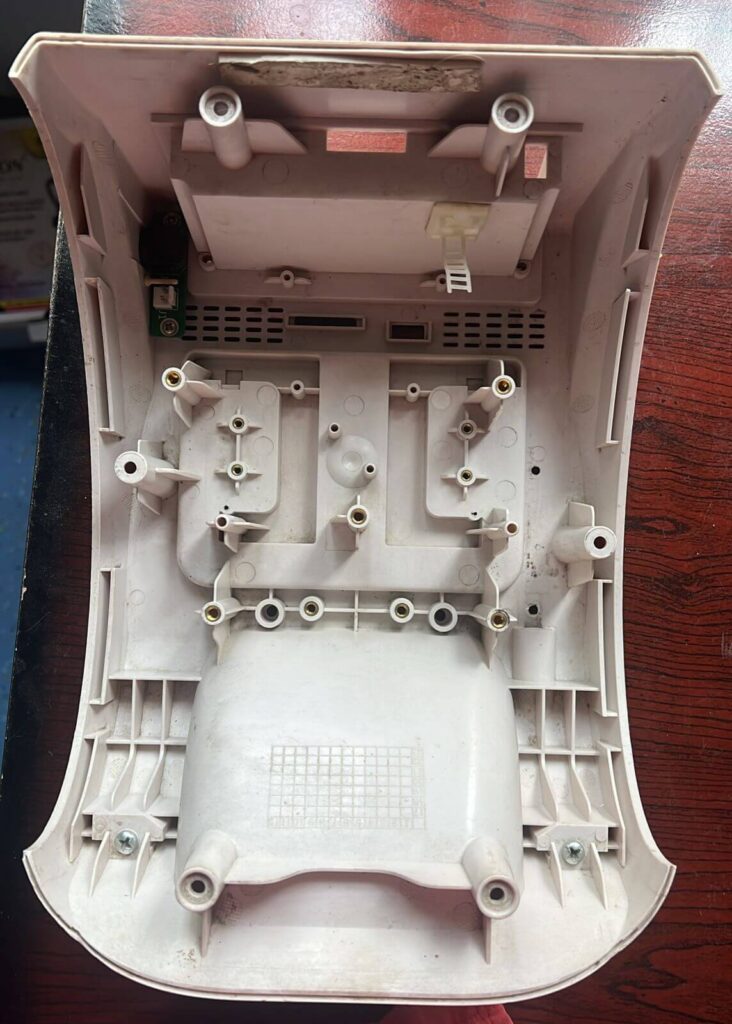

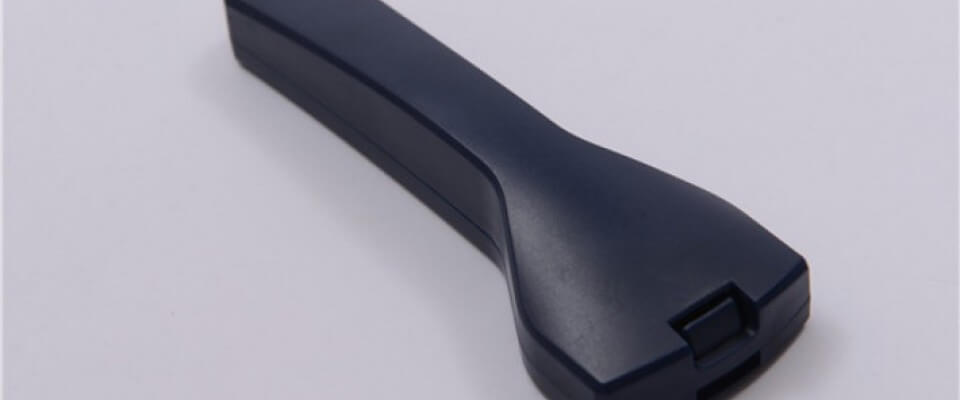

modèle fini de coulée sous vide

assemblage final

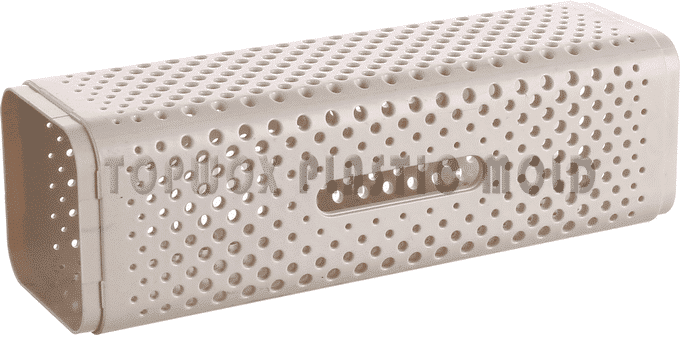

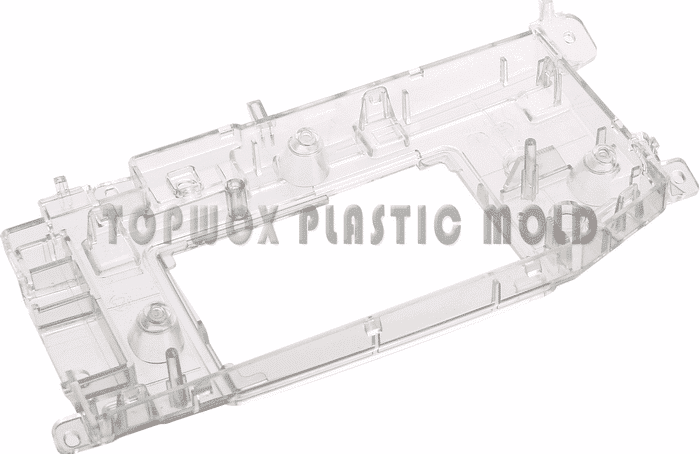

Capacités de moulage par injection à faible volume de Topworks

Nous proposons des services de fabrication de moulage par injection à faible volume, permettant à nos clients de fabriquer des centaines de pièces en plastique afin que leurs produits puissent être mis sur le marché.

Si vous n'avez besoin que de quelques pièces ou prototypes, nos services de prototypage vous seront peut-être utiles. Tout au long du processus de prototypage et de production, Topworks est à vos côtés.

Nous vous encourageons à contacter notre équipe une fois que vous êtes prêt à commencer votre prochain projet et à télécharger vos fichiers CAO 3D pour obtenir un devis. devis gratuit.

L'équipe de Topworks analyse le produit design pour la faisabilité de la fabrication et offre des recommandations sur la manière de développer un produit qui peut être fabriqué par moulage par injection à faible volume. La sélection des matériaux joue également un rôle crucial dans le processus de développement.

"Je suis heureux de vous informer que toutes les pièces en plastique sont parfaites ! !! Nous sommes ravis, et il y a donc de bonnes chances de poursuivre notre relation pour tout nouveau projet à venir."

CRISTIANO

ITALIE

"Steven est un chef de projet et un ingénieur très soucieux des détails, capable de résoudre les problèmes de manière créative et offrant également un excellent service. Ce fut un plaisir de travailler avec lui."

DAVID

ÉTATS-UNIS

Si le client ne sait pas quel type de résine utiliser pour son produit, Topworks peut fournir des modèles et des options de type de résine qui décrivent les propriétés physiques des différentes options. Topworks devra connaître la fonction et la gamme d'utilisation du produit, ainsi que d'autres spécifications telles que les exigences en matière de protection contre les UV ou de classe de flamme. Cela leur permettra de faire une recommandation appropriée.

Nous choisissons l'acier à outils et la structure les plus faisables et les plus avantageux économiquement sur la base de la conception ou de l'échantillon du client. Nous choisissons également une méthode de fabrication que Topworks juge appropriée pour répondre aux besoins de ses clients.

Les clients peuvent choisir entre Impression 3D ou l'usinage CNC pour la création de prototypes. Afin d'éviter des modifications ultérieures de l'outil et des coûts plus élevés, cette opération est réalisée avant la construction de tout outil d'injection.

Les clients de Topworks bénéficient d'une communication souple entre les services ainsi que de calendriers de production flexibles. Deux à trois équipes de production sont disponibles pour répondre aux besoins de nos clients en matière de moules. Nous disposons de 14 ensembles de machines d'injection d'une capacité de 80 à 1 000 tonnes.

En outre, il existe un entrepôt de 2000 mètres carrés où les moules de production sont conservés sur des étagères solides. L'entretien de l'outillage est effectué régulièrement afin de garantir le bon déroulement de la production.

Moulage par injection à faible volume : qu'est-ce que c'est ?

Le moulage par injection à faible volume est un procédé souple et reconnaissable. alternative au moulage par injection traditionnel à grand volume. Elle est idéale pour les petites séries de pièces hautement personnalisées ou pour le prototypage de nouveaux modèles.

Le moulage par injection à faible volume présente un certain nombre d'avantages essentiels par rapport au moulage par injection traditionnel à fort volume. Tout d'abord, il est beaucoup plus souple, ce qui permet de produire des séries plus courtes de pièces hautement personnalisées. Deuxièmement, il est parfait pour le prototypage de nouvelles conceptions. Enfin, le moulage par injection à faible volume nécessite généralement un investissement initial moins important que le moulage par injection à fort volume.

En fonction de la méthode de fabrication, les produits moulés par injection à faible volume peuvent être des pièces de qualité de production en petites quantités, généralement moins de 1 000 pièces uniques.

Il s'agit d'une approche populaire pour de nombreux produits, car elle permet d'accélérer le cycle de développement du produit, de passer rapidement des premiers prototypes à la production de masse et de réduire les investissements en outillage et en matériaux.

Pourquoi le moulage par injection de faibles volumes ?

Quels sont les moyens par lesquels la fabrication de faibles volumes peut porter d'énormes fruits pour votre entreprise ? En voici quelques-unes :

Établir un lien entre le prototypage et la production de masse

Le prototypage est une étape critique qui permet de s'assurer que les produits répondent aux attentes des clients avant la production en série, ce qui en fait un élément essentiel du développement des produits pour les entreprises. En créant un lien étroit entre le prototypage et la production de masse, les entreprises peuvent gagner du temps et de l'argent.

Il existe différentes approches pour établir ce lien vital. L'une d'entre elles consiste à s'associer à des entreprises de moulage par injection à faible volume, connues pour leur expertise en matière de production à court terme, ce qui leur permet de travailler en étroite collaboration avec les entreprises qui développent de nouveaux produits.

Les techniques de prototypage rapide sont également utiles car elles permettent de créer rapidement des prototypes à tester avant d'engager des ressources dans la production de masse.

Des minima peu élevés pour réduire les coûts

Les entreprises doivent accorder une attention particulière aux mesures de réduction des coûts dans tout projet, y compris dans le domaine du moulage par injection, où des minimums peu élevés peuvent réduire considérablement les dépenses en réduisant les cavités ou en diminuant les quantités commandées. Nous avons tous déjà entendu dire que des achats plus importants se traduisent par des prix plus bas par article, mais ce concept ne s'applique pas à tous les produits ni à tous les secteurs d'activité.

Connecter rapidement les marchés émergents

Il existe plusieurs moyens de connecter rapidement les marchés émergents. L'une d'entre elles consiste à utiliser un moulage par injection à faible volume. Ce type de moulage par injection est conçu pour les petites entreprises qui souhaitent produire un nombre limité de produits.

Elle est également facile à utiliser pour les entrepreneurs qui cherchent à créer une entreprise sur un marché émergent. Un autre moyen de se connecter à un marché émergent est d'utiliser une imprimante 3D. Ce type d'imprimante peut être utilisé pour créer des prototypes ou de petites séries de produits. Il est également possible d'utiliser des plateformes de financement participatif (crowdfunding) pour lever des fonds pour une entreprise dans un marché émergent.

Réduire rapidement le cycle de vie des produits

Le moulage par injection à faible volume (LIM) est un processus qui permet aux fabricants d'acquérir rapidement et efficacement de petites quantités de pièces.

Les principaux avantages du moulage par injection en petites séries sont sa rapidité et sa flexibilité. Le MLI peut raccourcir le cycle de vie des produits en permettant aux entreprises de construire et de tester rapidement des prototypes. Ce procédé est également beaucoup plus souple que les autres méthodes de fabrication, car il peut être facilement adapté aux changements de conception ou de spécifications.

Dans l'ensemble, le moulage par injection à faible volume est un processus de fabrication efficace et polyvalent qui peut être utilisé pour créer des pièces de haute qualité dans un délai plus court.

Rationaliser le processus de conception

Le processus de moulage par injection peut encore être rationalisé en travaillant avec un spécialiste du moulage par injection à faible volume. Les spécialistes du moulage par injection de petits volumes sont des experts de la conception et de la fabrication de moules pour les petites séries.

Ils peuvent contribuer à rationaliser le processus de conception en fournissant des conseils sur la géométrie des pièces, la sélection des matériaux et la construction des moules.

Ils possèdent également l'expérience et les connaissances nécessaires pour aider les ingénieurs à optimiser leurs conceptions pour le moulage par injection. Les spécialistes du moulage par injection à faible volume peuvent produire des prototypes en trois semaines seulement. En revanche, les grandes séries peuvent prendre jusqu'à deux mois.

Prévenir de nombreux problèmes cachés

Le moulage par injection à faible volume présente de nombreux avantages, mais l'un des plus importants est qu'il permet d'éviter les faiblesses cachées. En produisant de plus petites quantités de pièces, vous pouvez plus facilement identifier les problèmes potentiels et apporter des corrections avant qu'ils ne deviennent des problèmes coûteux.

Si vous souhaitez mettre votre produit sur le marché rapidement et efficacement, le moulage par injection à faible volume est la solution. En produisant de plus petites quantités de pièces, vous pouvez plus facilement identifier les problèmes potentiels et apporter les modifications nécessaires avant de lancer la production à grande échelle.

En outre, le moulage par injection à faible volume permet une plus grande flexibilité dans la conception, car vous pouvez facilement apporter des modifications au moule pendant le processus de production. Cela signifie que vous pouvez modifier votre conception jusqu'à ce qu'elle soit parfaite, sans encourir de coûts ou de retards considérables.

Moules prototypes pour le moulage par injection de faibles volumes

Afin d'évaluer l'esthétique et la fonction d'un produit nouvellement conçu, des moules prototypes sont nécessaires pour fabriquer des échantillons du nouveau produit. Les tests effectués sur des échantillons moulés sont plus précis que ceux effectués sur des échantillons fabriqués à la main (usinés ou assemblés).

En outre, elle peut produire un résultat plus précis (et moins coûteux) qu'une simulation informatique. Il est possible de prendre des raccourcis partout, à condition que le matériau utilisé pour construire le moule soit suffisamment solide et puisse résister à la chaleur et à la pression de l'injection plastique. Cela s'applique aux matériaux de moulage tels que l'acier doux, l'aluminium et même le plastique (époxy, etc.).

Il n'est généralement pas nécessaire de maintenir des tolérances étroites. L'aspect de la surface (polissage, gravure, voire flashage) ne pose généralement pas de problème. Tant que le plastique a suffisamment refroidi, l'échantillon moulé peut être retiré du moule sans canaux de refroidissement.

En outre, les mécanismes d'éjection ne sont pas toujours nécessaires. Il n'est peut-être pas nécessaire d'utiliser des éjecteurs plus sophistiqués qu'un ou deux jets d'air dirigés sur le bord du produit au niveau du plan de joint. Par exemple, des inserts libres dans le moule peuvent être utilisés pour produire des filets dans le produit, qui sont ensuite éjectés avec le produit fini et dévissés à la main.

En outre, les inserts en vrac peuvent être utilisés dans des zones qui nécessiteraient autrement des noyaux latéraux, par exemple sur les côtés d'un produit.

Une fois la pièce moulée refroidie, elle peut être usinée avec des ronds ou des ouvertures simples. Il ne s'agit là que d'un échantillon des caractéristiques des moules qui peuvent être éliminées pour simplifier les piles et réduire le coût des moules prototypes.

Il est également possible de monter des prototypes dans un sabot de moule, ce qui permet d'économiser encore plus d'argent si des prototypes sont fréquemment nécessaires. Une porte de bord peut être constituée d'une carotte et d'une courte glissière ou d'une simple porte de carotte directement dans le produit. Une coupe manuelle est ensuite effectuée sur le portillon.

| Les étapes | Brève description |

|---|---|

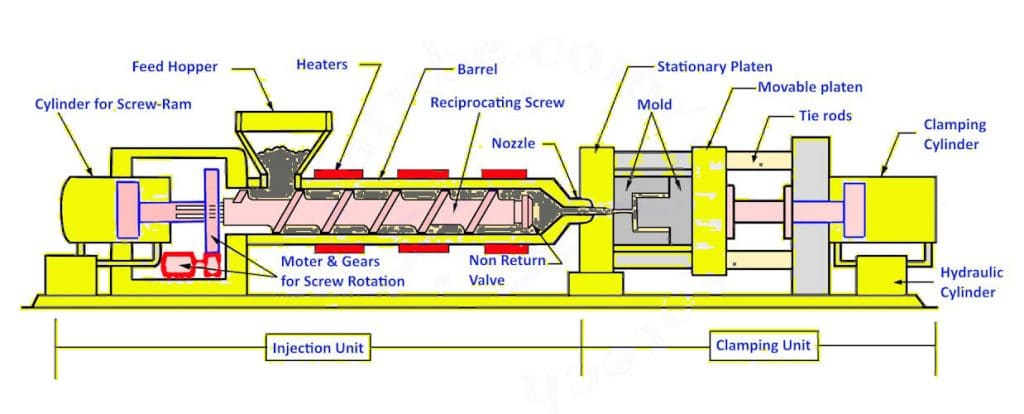

| Serrage | Les moules d'injection sont fermés avec une force considérable avant que le plastique n'y soit injecté, ce qui empêche toute ouverture pendant l'injection et garantit que le moule ne s'ouvre pas lorsque le plastique est injecté. |

| Injection | En général, les matières plastiques brutes sous forme de petits granulés sont placées dans la zone d'alimentation d'une vis à mouvement alternatif lorsqu'elles sont introduites dans une machine de moulage par injection. Les granulés de plastique sont chauffés et comprimés lorsqu'ils passent dans les zones chauffées du cylindre. La machine contrôle étroitement le dosage du plastique et injecte le plastique fondu dans le moule lorsque le dosage adéquat atteint la vis et que le moule est entièrement serré. Le plastique fondu est poussé dans la cavité sous haute pression. |

| Refroidissement | Le plastique en fusion commence à refroidir au contact des surfaces du moule. En se refroidissant et en se solidifiant, la pièce en plastique prend sa forme et sa rigidité définitives. Les temps de refroidissement des pièces moulées en plastique varient en fonction des propriétés thermodynamiques du matériau, de l'épaisseur des parois et des dimensions de la pièce. |

| Ejection | Une fois que la pièce en plastique a refroidi à l'intérieur du moule et que la pince est retirée pour ouvrir le moule d'injection plastique, la vis se prépare à une nouvelle injection de plastique. La machine est équipée d'un mécanisme mécanique pour éjecter la pièce moulée par injection de plastique. La pièce moulée est démoulée et le moule peut être réutilisé pour la pièce suivante après l'éjection complète de la nouvelle pièce. |

Le moulage par injection simplifie le processus de création de volumes importants de pièces identiques présentant des caractéristiques et une qualité constantes et fondamentales. La pièce est éjectée rapidement du moule après refroidissement. La presse se referme après l'éjection de la pièce, répétant ainsi le processus. Le moulage par injection de plastique est utilisé pour fabriquer des produits de tous les jours. Les pièces moulées par injection étant coûteuses à fabriquer, elles étaient traditionnellement produites en grandes quantités. Avec le temps, les moules en acier trempé permettent de récupérer l'investissement et de réduire le coût par pièce, car ils sont durables et peuvent être utilisés pendant des semaines ou des mois. À mesure que les marchés évoluent, les fabricants adaptent leurs opérations afin de pouvoir exploiter de nouvelles méthodes plus efficaces, comme en témoigne l'évolution vers les produits personnalisés et les petits lots. C'est là que le moulage par injection de faibles volumes entre en jeu.

Les avantages du moulage par injection à faible volume

Pour le moulage par injection de faibles volumes, les inserts en aluminium plus souples sont mieux accueillis que les moules en acier trempé, car ils sont généralement plus faciles à fabriquer et moins chers. Les moules en acier trempé sont évidemment plus durables, mais il n'est pas nécessaire qu'ils le soient pour la production de pièces à faible volume.

L'utilisation stratégique de moules souples permet de réduire les coûts d'outillage et de raccourcir les délais de production. Le moulage par injection de pièces de faible volume concerne moins de 1 000 pièces. Pour le profane, ce chiffre semble un peu élevé, mais comparé à la production de gros volumes, il reste relativement faible.

Il n'existe pas de seuil officiel pour les moules en aluminium, mais le chiffre de 1 000 sert de référence générale pour déterminer à quel moment ils deviennent moins rentables que les moules en acier trempé. Si les moules traditionnels nécessitent de l'acier trempé, l'investissement initial est important. Les moules en aluminium et en acier de qualité inférieure peuvent être produits plus rapidement et à moindre coût.

Ils permettent de développer des prototypes et de produire des pièces viables sans s'engager sur des commandes minimales importantes, tout en améliorant la conception et la fabrication des pièces en fonction des besoins.

En démarrant rapidement la production, les fabricants peuvent accélérer considérablement leur mise sur le marché, réduisant ainsi le délai de retour sur investissement.

Il s'agit donc d'un avantage du moulage par injection à faible volume, résumé de cette manière :

- Coûts d'investissement réduits - Coûts d'outillage réduits par rapport aux méthodes conventionnelles en raison de la petite taille des lots et des délais d'exécution courts.

- Livraison rapide - Les moules d'injection peuvent être conçus et livrés en quelques semaines, ce qui permet des délais d'exécution rapides.

- Économies de coûts - Les faibles coûts d'investissement initiaux vous permettent de produire des pièces de manière plus rentable en grandes quantités et de récolter d'énormes bénéfices.

- Flexibilité de la conception - Vous pouvez utiliser des techniques de prototypage traditionnelles ou rapides (telles que l'impression 3D) pour créer des modèles complexes qui ne peuvent pas être fabriqués à l'aide de méthodes conventionnelles.

- Flexibilité de la production - Le processus est très adaptable aux changements de conception et de production, ce qui permet de répondre rapidement aux exigences des clients.

Conseils de conception pour les applications à faible volume

En conception de pièces pour la fabrication de faibles volumes, il convient de garder à l'esprit certains éléments, tels que la complexité générale de la pièce, la dépouille, l'épaisseur de la paroi et l'état de surface. Lorsque l'on travaille avec de l'aluminium, il n'est pas souhaitable d'intégrer des élévateurs ou des actions latérales communes aux pièces complexes.

Lorsque ces opérations usent l'outil - l'aluminium tendre ne peut pas résister à une telle pression - les aciers à faible dureté comme le P20 sont le meilleur matériau de remplacement.

Une dépouille est une caractéristique de conception qui facilite l'éjection du moule. Un moule rectangulaire rendrait difficile le démoulage d'un gâteau s'il était vraiment rectangulaire. Les gâteaux peuvent être facilement retirés du moule grâce à ses bords arrondis et à ses côtés effilés. De même, les pièces moulées par injection peuvent être démoulées.

Une face verticale doit avoir un tirant d'air d'au moins 0,5 degré, mais deux ou trois degrés sont préférables dans la mesure du possible. Dans certains cas, un tirage de 5 degrés peut être nécessaire. Lorsque l'on travaille avec des matériaux thermoplastiques, des parois plus épaisses ne rendent pas nécessairement un composant plus solide ou plus efficace.

L'épaisseur des parois doit rester comprise entre 1 et 3,5 millimètres (0,040 et 0,140 pouce) sur l'ensemble de la pièce, afin de réduire le risque de déformation ou d'affaissement de la pièce pendant le refroidissement. L'abandon des finitions superficielles inutiles sur les moules peut également réduire les coûts d'outillage et les délais d'exécution.

Si la pièce n'a pas besoin d'une surface très lisse, il n'est pas nécessaire de polir à la main la cavité du moule à l'aide de tampons diamantés. Il est possible de réduire les coûts de production et d'améliorer les délais de production en utilisant la finition la plus rentable pour une pièce donnée.

| Matériaux | Les fabricants de plastique choisissent souvent une qualité standard de plastique pour une application similaire ou sur la base des recommandations des fournisseurs. Cependant, ces résines peuvent ne pas être optimales. Dans le choix d'un plastique, il y a de nombreux facteurs à prendre en compte, notamment : |

|---|---|

| Chaleur : la contrainte créée par les conditions normales et extrêmes d'utilisation et pendant les processus d'assemblage, de finition et d'expédition. | |

| La résistance chimique est une propriété qui affecte les performances de la pièce lorsque des solides, des liquides ou des gaz sont en contact. | |

| Agréments d'agences : Normes élaborées par le gouvernement ou le secteur privé pour des propriétés telles que la résistance à la chaleur, l'inflammabilité et les performances mécaniques et électriques. | |

| Assemblage : Au cours du processus d'assemblage à l'usine de plastique, le plastique est collé, fixé mécaniquement et soudé. | |

| Finition : Capacité du matériau à sortir du moule avec les valeurs d'apparence souhaitées, telles que la brillance et le lissé. | |

| Le prix : Le prix de la résine, les coûts de fabrication, d'entretien, de montage, de démontage et autres coûts pour réduire la main-d'œuvre, la finition et les outils. | |

| Accès : La disponibilité de la résine du point de vue de la quantité requise pour la production du fabricant de plastique. | |

| Draft | Un angle de dépouille facilite l'extraction d'une pièce finie et refroidie d'un moule. Les angles de dépouille sont un élément essentiel du moulage par injection. La réduction de la friction pendant le processus de démoulage de la pièce permet d'obtenir une finition de surface uniforme et de réduire l'usure du moule dans l'usine de plastique. |

| L'angle d'étirage est mesuré en fonction de la direction de la traction. Des angles de dépouille d'au moins 0,5° pour la cavité et 1,0° pour le noyau sont suggérés par la plupart des ingénieurs concepteurs pour les pièces présentant une dépouille suffisante. L'outil doit également être conçu avec une plus grande dépouille si l'on souhaite une surface texturée et des surfaces de fermeture en acier. | |

| Épaisseur de la paroi | L'épaisseur de la paroi des pièces moulées par injection est également une considération importante. Une pièce moulée par injection d'un fournisseur de produits en plastique avec une épaisseur de paroi appropriée et uniforme est moins sujette aux problèmes structurels et cosmétiques. |

| La plupart des résines ont une épaisseur de paroi typique comprise entre 0,04 et 0,150. Cependant, il est recommandé d'obtenir les spécifications d'épaisseur pour le(s) matériau(x) de votre choix en consultant un ingénieur en moulage par injection/conception et un fabricant de plastique. | |

| L'épaisseur des parois doit être analysée au cours du processus de conception afin de garantir que les pièces ne s'enfoncent pas, ne se déforment pas et ne deviennent pas non fonctionnelles. | |

| Ribs | Comme les nervures servent à renforcer les parois de vos pièces moulées par injection sans en augmenter l'épaisseur, elles constituent un élément précieux des pièces moulées par injection. La conception des nervures doit permettre de réduire la longueur du flux du moule lors de la conception de pièces complexes et de s'assurer que les nervures sont connectées de manière appropriée afin d'augmenter la résistance de la pièce. |

| Les nervures ne doivent pas dépasser les 2/3 de l'épaisseur de la paroi, selon le matériau utilisé. Des nervures plus larges peuvent créer des problèmes de rétrécissement et de conception. Il est courant pour l'ingénieur concepteur et le fabricant de plastique d'évider une partie du tissu pour réduire le rétrécissement et conserver la résistance. | |

| Si la hauteur des nervures est supérieure à trois fois l'épaisseur de la paroi, la pièce risque d'être courte ou de ne pas pouvoir être remplie. L'emplacement, l'épaisseur et la longueur des nervures sont des facteurs essentiels pour déterminer la viabilité d'une pièce dans les premières phases de sa conception. | |

| Portail | Dans une pièce moulée, l'entrée est un point où le plastique liquide s'écoule. Les pièces moulées par injection ont au moins une entrée, mais elles sont souvent produites avec plusieurs entrées. L'emplacement des canaux et des entrées influence l'orientation des molécules de polymère et la façon dont la pièce se rétracte pendant le refroidissement. Par conséquent, l'emplacement de l'entrée affecte la conception et la fonctionnalité de votre pièce. |

| Le portail doit être placé à l'extrémité d'une pièce longue et étroite si elle doit être droite. Il est recommandé de placer un portail au centre des pièces qui doivent être parfaitement rondes. | |

| Avec l'aide de votre équipe de fabricants de plastique, vous serez en mesure de prendre des décisions optimales concernant l'emplacement de la porte et les points d'injection. | |

| Goupille d'éjection | Les éjecteurs de moule (situés sur la face B/le noyau du moule) sont utilisés pour libérer les pièces en plastique d'un moule après leur moulage. La conception et le positionnement des éjecteurs doivent être pris en compte le plus tôt possible dans le processus par les fabricants de plastique. Et ce, même s'ils constituent généralement une préoccupation relativement mineure dans les premières phases de conception. Des indentations et des marques peuvent résulter de broches d'éjection mal placées, c'est pourquoi un placement correct doit être envisagé dès les premières phases. |

| Les goupilles d'éjection sont généralement situées au bas des parois latérales, en fonction de l'ébauche, de la texture, de la profondeur et du type de matériau. Vous pouvez confirmer que l'emplacement initial de votre éjecteur était correct en revoyant la conception. En outre, vous pourrez peut-être apporter d'autres modifications pour améliorer les résultats de la production. | |

| Évier | Des marques d'enfoncement peuvent apparaître sur la pièce en plastique moulée par injection pendant le moulage par injection lorsque le matériau se rétracte davantage dans les zones plus épaisses telles que les nervures et les bossages. Dans ce cas, la marque d'enfoncement est due au fait que les zones épaisses se refroidissent plus lentement que les zones minces, et les différentes vitesses de refroidissement entraînent une dépression sur la paroi adjacente. |

| Les marques d'enfoncement se forment en raison de plusieurs facteurs, notamment la méthode de traitement, la géométrie de la pièce, le choix du matériau et la conception de l'outillage. Il se peut que la géométrie et le choix du matériau de la pièce ne puissent pas être ajustés en fonction de ses spécifications, mais il existe plusieurs options pour éliminer les zones d'enfoncement. | |

| L'enfoncement peut être influencé par la conception de l'outillage (par exemple, la conception du canal de refroidissement, le type et la taille de la porte), selon la pièce et son application. La manipulation des conditions du processus (par exemple, la pression de tassement, le temps, la phase de tassement et les conditions) peut également réduire l'enfoncement. De plus, des modifications mineures de l'outil (par exemple, le moussage ou l'assistance au gaz) peuvent réduire la descente. Il est préférable de consulter votre mouleur par injection et votre fabricant de plastique pour connaître la méthode la plus efficace pour minimiser la chute dans les pièces moulées par injection. | |

| Lignes de séparation | Pour les pièces plus complexes et/ou les formes complexes, il est important de noter où se trouve le plan de joint. |

| Le fait de partager votre conception avec votre mouleur par injection peut avoir une grande influence sur la production et la fonctionnalité de votre produit fini, car les concepteurs et les mouleurs ont tendance à évaluer les pièces différemment. Le défi des plans de joint peut être relevé de plusieurs façons. | |

| Il est important d'être conscient de l'importance du plan de joint lors de la conception de votre concept initial, mais vous n'êtes pas limité à cela. Vous pouvez être en mesure de localiser d'autres emplacements possibles en utilisant un logiciel de CAO et une analyse de l'écoulement du moule. Lorsque vous travaillez avec un mouleur par injection, il garde à l'esprit l'utilisation finale de votre pièce et vous aide à déterminer l'emplacement des plans de joint. | |

| Caractéristiques spéciales | Il est essentiel de concevoir les pièces en plastique de manière à ce que les outils de moulage puissent les ouvrir et les éjecter sans difficulté. Les moules à injection libèrent les pièces en séparant les deux côtés dans des directions opposées. Une action latérale peut être nécessaire dans certains cas, lorsque des caractéristiques particulières telles que des trous, des contre-dépouilles ou des épaulements empêchent le démoulage. |

| Le carottage est tiré dans une direction opposée à celle de la séparation du moule, comme une action latérale. Dans certains cas, les coûts peuvent augmenter en raison de cette flexibilité dans la conception des pièces. | |

| Lors de la conception et du développement d'un produit, il est essentiel pour vous (fabricants de plastique) d'avoir le bon mouleur par injection et le bon ingénieur à vos côtés. Vous pouvez éviter de nombreux problèmes en travaillant avec eux. En intégrant ces éléments dans le processus de conception de votre produit et en travaillant avec un ingénieur en plasturgie qui a de l'expérience avec ces matériaux, votre objectif sera de mettre votre produit sur le marché aussi rapidement et économiquement que possible. |

Comment utiliser le moulage par injection de faibles volumes

La fabrication d'une multitude de pièces identiques par moulage par injection est merveilleusement utile. L'outillage des moules en métal trempé coûte cher, il est donc nécessaire d'en produire de grandes quantités pour rentabiliser le projet.

Aujourd'hui, les pièces moulées par injection rapide peuvent être créées en plus petites quantités en utilisant des processus et des technologies de fabrication avancés, ainsi que des solutions d'outillage de pont efficaces. Topworks s'efforce d'être plus efficace dans tout ce qu'elle fait.

De la conception et du prototypage à la post-production et au traitement des commandes, nous nous engageons à travailler directement avec nos clients pour leur fournir rapidement des pièces de haute qualité à des prix abordables. Laissez-nous vous aider à faire de votre rêve une réalité.

Nous nous engageons à fournir rapidement des pièces de haute qualité et d'un bon rapport coût-efficacité. En utilisant notre expertise en matière de moulage par injection rapide et de solutions d'outillage efficaces, nous pouvons vous aider à réduire vos coûts de production et à récolter d'énormes bénéfices tout en vous fournissant des produits de la plus haute qualité dans les délais impartis.