¿Busca una solución rápida y de alta calidad para sus necesidades de plástico de pequeño volumen (200 unidades)?

Con tantas opciones disponibles, puede resultar difícil saber a quién dirigirse.

El moldeo por inyección de Topworks es la solución perfecta: nos ocuparemos de todo para que usted pueda centrarse en su negocio.

Con nuestro moldeo por inyección de bajo volumen de fabricación, puede proponerse fabricar sus piezas de plástico de forma rentable.

El método de moldeo por inyección de bajo volumen o Rapid Manufacturing se aplica a muchas industrias indispensables que fabrican piezas de plástico por moldeo por inyección.

En tecnología puede utilizarse para reducir al mínimo el tiempo de moldeo de sus productos, para producir cantidades de premasa con material real o para fabricar pequeñas cantidades de productos acabados. No en vano, los costes de moldeo de la producción de bajo volumen son significativamente inferiores a los de los métodos convencionales.

Un caso a estudiar:

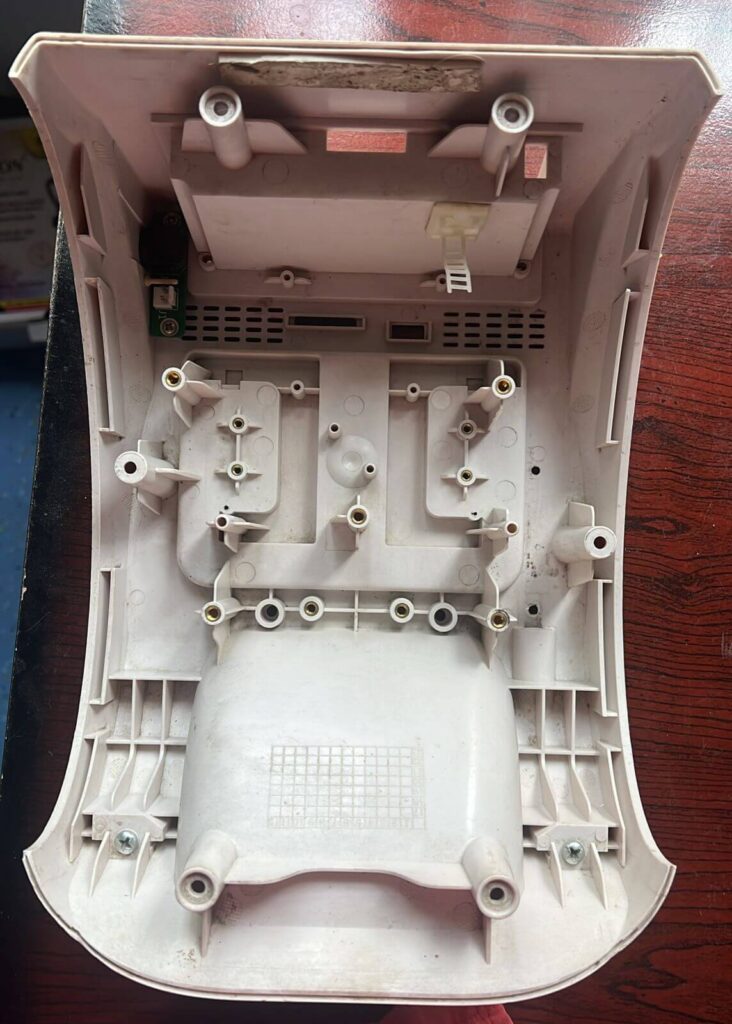

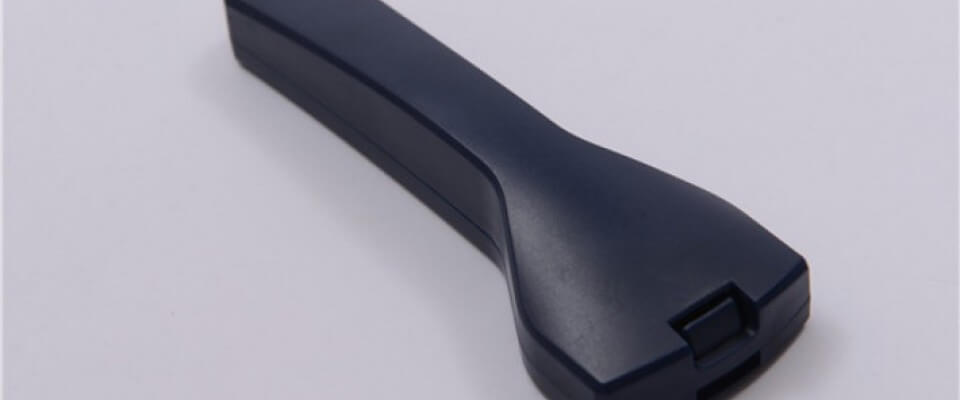

modelo acabado de colada al vacío

montaje final

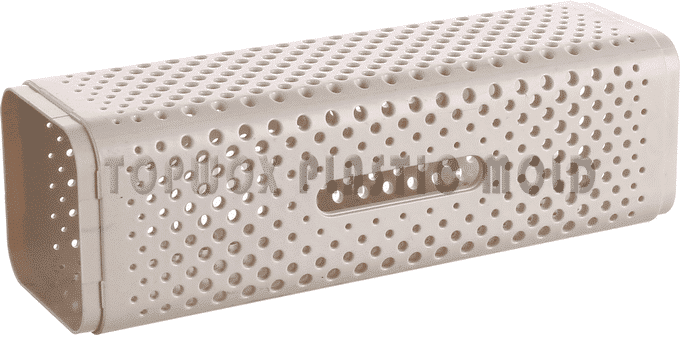

Capacidades de moldeo por inyección de bajo volumen de Topworks

Ofrecemos servicios de fabricación de bajo volumen por moldeo por inyección, proporcionando a nuestros clientes la capacidad de fabricar cientos de piezas de plástico para que sus productos puedan salir al mercado.

Quizá nuestros servicios de creación de prototipos le resulten beneficiosos si sólo necesita unas pocas piezas o prototipos. Durante todo el proceso de creación de prototipos y producción, en Topworks estamos a su lado.

Le animamos a que se ponga en contacto con nuestro equipo una vez que esté listo para comenzar su próximo proyecto y cargar sus archivos CAD en 3D para obtener un presupuesto gratuito.

El equipo de Topworks analiza el producto diseño para la viabilidad de la fabricación y ofrece recomendaciones sobre cómo desarrollar un producto que pueda fabricarse en moldeo por inyección de bajo volumen. La selección de materiales también desempeña un papel crucial en el proceso de desarrollo.

"¡¡¡Me complace informarles de que todas las piezas de plástico son perfectas!!! Estamos encantados, y por lo tanto hay buenas posibilidades de continuar nuestra relación para cualquier próximo nuevo proyecto."

CRISTIANO

ITALIA

"Steven es un gestor de proyectos e ingeniero muy detallista, capaz de resolver problemas de forma creativa y que además ofrece un servicio excelente. Fue un placer trabajar con él".

DAVID

EE.UU.

Topworks puede proporcionar opciones de modelo y tipo de material de resina que describan las propiedades físicas de las distintas opciones si el cliente no sabe qué tipo de resina utilizar para el producto. Topworks necesitará conocer la función del producto y la gama de usos del mismo, junto con otras especificaciones como los requisitos de resistencia a los rayos UV o de clase de llama. Esto les permitirá hacer una recomendación adecuada.

Elegimos el acero para herramientas y la estructura más factibles y económicamente ventajosos basándonos en el diseño o la muestra del cliente. También se elige el método de fabricación que Topworks considera adecuado para satisfacer las necesidades de sus clientes.

Los clientes pueden elegir entre Impresión 3D o mecanizado CNC para la creación de prototipos. Para evitar modificaciones posteriores de las herramientas y costes más elevados, esto se hace antes de construir cualquier herramienta de inyección.

Los clientes de Topworks se benefician de una comunicación flexible entre departamentos, así como de horarios de producción flexibles. Disponemos de dos a tres turnos de producción para satisfacer las necesidades de moldes de nuestros clientes. Disponemos de 14 conjuntos de máquinas de inyección con capacidades de 80 a 1.000 toneladas.

Además, hay un almacén de 2000 metros cuadrados donde los moldes de producción se guardan en sólidas estanterías. El mantenimiento de las herramientas se realiza con regularidad para que la producción funcione sin problemas.

Moldeo por inyección de bajo volumen : ¿Qué es?

El moldeo por inyección de bajo volumen es un método flexible y reconocible alternativa al moldeo por inyección tradicional de gran volumen. Es ideal para tiradas cortas de piezas muy personalizadas o para crear prototipos de nuevos diseños.

El moldeo por inyección de bajo volumen tiene una serie de ventajas vitales sobre el moldeo por inyección tradicional de alto volumen. En primer lugar, es mucho más flexible y permite series más cortas de piezas muy personalizadas. En segundo lugar, es perfecto para crear prototipos de nuevos diseños. En tercer lugar, el moldeo por inyección de bajo volumen suele requerir menos inversión inicial que el moldeo por inyección de alto volumen.

Dependiendo del método de fabricación, los productos moldeados por inyección de bajo volumen pueden ser piezas de calidad de producción en cantidades más pequeñas, normalmente menos de 1.000 piezas únicas.

Se trata de un enfoque popular para muchos productos, ya que permite un ciclo rápido de desarrollo del producto, ofrece una vía rápida desde los primeros prototipos hasta la producción en serie, además de reducir la inversión en herramientas y materiales.

Por qué es mejor el moldeo por inyección de bajo volumen

¿Cuáles son las formas en que la fabricación de bajo volumen puede cosechar enormes frutos para su empresa? Por nombrar algunas:

Establecer un vínculo entre la creación de prototipos y la producción en serie

La creación de prototipos es un paso fundamental para garantizar que los productos cumplen las expectativas de los clientes antes de su producción en serie, por lo que es una parte esencial del desarrollo de productos para las empresas. Al crear una sólida conexión entre la creación de prototipos y la producción en serie, las empresas pueden ahorrar tiempo y dinero.

Existen diferentes enfoques para crear este vínculo vital. Una de ellas consiste en asociarse con empresas de moldeo por inyección de bajo volumen conocidas por su experiencia en producciones cortas, lo que les permite colaborar estrechamente con las empresas que desarrollan nuevos productos.

Las técnicas de prototipado rápido también son útiles, ya que facilitan la creación rápida de prototipos para probarlos antes de destinar recursos a la producción en serie.

Mínimos bajos para reducir costes

Las empresas deben prestar mucha atención a las medidas de reducción de costes en cualquier proyecto que emprendan, incluido el moldeo por inyección, donde unos mínimos bajos pueden disminuir considerablemente los gastos reduciendo las cavidades o las cantidades de los pedidos. Todos hemos oído alguna vez que las compras más grandes equivalen a precios más bajos por artículo, pero este concepto no es aplicable universalmente a todos los productos o sectores.

Conectar rápidamente los mercados emergentes

Hay varias formas de conectar rápidamente los mercados emergentes. Una es utilizar un moldeo por inyección de bajo volumen . Este tipo de moldeo por inyección está diseñado para pequeñas empresas que quieren producir un número limitado de productos.

Además, no supone ningún esfuerzo para los emprendedores que desean iniciar un negocio en un mercado emergente. Otra forma de conectar con un mercado emergente es utilizar una impresora 3D. Este tipo de impresora puede utilizarse para crear prototipos o pequeños lotes de productos. También es posible utilizar plataformas de crowdfunding para recaudar dinero para una aventura empresarial en un mercado emergente.

Acortar rápidamente el ciclo de vida de los productos

El moldeo por inyección de bajo volumen (LIM) es un proceso que permite a los fabricantes adquirir pequeñas cantidades de piezas de forma rápida y eficaz.

Las principales ventajas del moldeo por inyección de bajo volumen son su rapidez y flexibilidad. LIM puede acortar los ciclos de vida de los productos al permitir a las empresas construir y probar prototipos rápidamente. Este proceso también es mucho más flexible que otros métodos de fabricación, ya que puede adaptarse fácilmente a cambios en el diseño o las especificaciones.

En general, el moldeo por inyección de bajo volumen es un proceso de fabricación eficaz y versátil que puede utilizarse para crear piezas de alta calidad en un plazo de tiempo más corto.

Agilice el proceso de diseño

El proceso de moldeo por inyección puede agilizarse aún más trabajando con un especialista en moldeo por inyección de bajo volumen. Los especialistas en moldeo por inyección de bajo volumen son expertos en el diseño y la fabricación de moldes para pequeñas series de producción.

Pueden ayudar a agilizar el proceso de diseño asesorando sobre la geometría de las piezas, la selección de materiales y la construcción de moldes.

También tienen la experiencia y los conocimientos necesarios para ayudar a los ingenieros a optimizar sus diseños para el moldeo por inyección. Los especialistas en moldeo por inyección de bajo volumen pueden producir prototipos en tan sólo 3 semanas. Sin embargo, las grandes series de producción pueden tardar hasta 2 meses en completarse.

Prevenir muchos problemas ocultos

El moldeo por inyección de bajo volumen tiene muchas ventajas, pero una de las más importantes es que puede ayudar a evitar puntos débiles ocultos. Al producir cantidades más pequeñas de piezas, puede identificar más fácilmente cualquier problema potencial y hacer correcciones antes de que se conviertan en problemas costosos.

Si desea lanzar su producto al mercado de forma rápida y eficaz, el moldeo por inyección de bajo volumen es el camino a seguir. Al producir cantidades más pequeñas de piezas, puede identificar más fácilmente cualquier problema potencial y realizar los cambios necesarios antes de pasar a la producción completa.

Además, el moldeo por inyección de bajo volumen permite una mayor flexibilidad en el diseño, ya que puede realizar cambios en el molde durante el proceso de producción. Esto significa que puede iterar sobre su diseño hasta que sea perfecto, sin incurrir en grandes costes o retrasos.

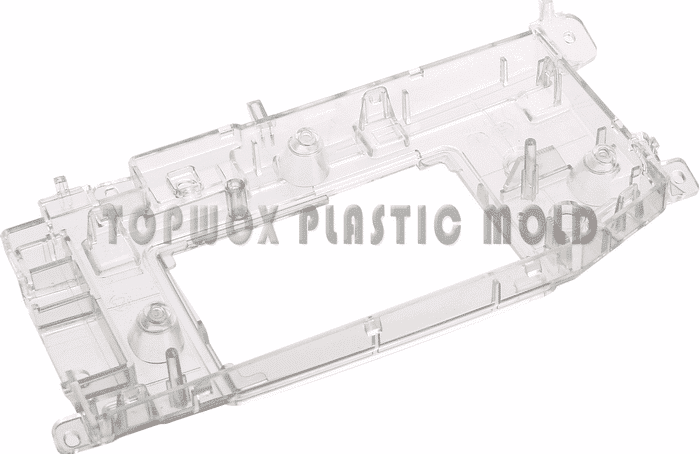

Moldes prototipo para moldeo por inyección de bajo volumen

Para evaluar la estética y el funcionamiento de un producto de nuevo diseño, se necesitan moldes prototipo para fabricar muestras del nuevo producto. Los ensayos con muestras moldeadas son más precisos que los realizados con muestras hechas a mano (mecanizadas o ensambladas).

Además, puede producir un resultado más exacto (y ser menos costoso) que una simulación por ordenador. Tomar atajos en todas partes es posible, siempre que el material utilizado para construir el molde sea lo suficientemente resistente y pueda soportar el calor y la presión de la inyección de plástico. Esto se aplica a materiales para moldes como el acero dulce, el aluminio o incluso el plástico (epoxi, etc.).

Normalmente no es necesario mantener tolerancias estrechas. El aspecto de la superficie (pulido, grabado, incluso parpadeado) no será un problema en general. Siempre que el plástico se haya enfriado lo suficiente, la muestra moldeada puede extraerse del molde sin canales de enfriamiento.

Además, los mecanismos eyectores no siempre son necesarios. Puede que no haya necesidad de pernos eyectores más sofisticados que uno o dos chorros de aire dirigidos al borde del producto en la línea de separación. Por ejemplo, pueden utilizarse insertos sueltos en el molde para producir roscas en el producto, que luego se expulsan con el producto acabado y se desenroscan a mano.

Además, los insertos sueltos pueden utilizarse en zonas que de otro modo requerirían núcleos laterales, como en los laterales de un producto.

Una vez que la pieza moldeada está fría, puede mecanizarse con redondeles o aberturas sencillas. Esto no es más que una muestra de las características del molde que pueden eliminarse para simplificar las pilas y abaratar el coste de los moldes prototipo.

También es posible montar prototipos en una zapata de molde, lo que ahorra aún más dinero si se necesitan prototipos con frecuencia. Una compuerta de borde puede consistir en un bebedero y un canal corto o una simple compuerta de bebedero directamente en el producto. A continuación, se realizará un corte manual en la compuerta.

| Pasos | Breve descripción |

|---|---|

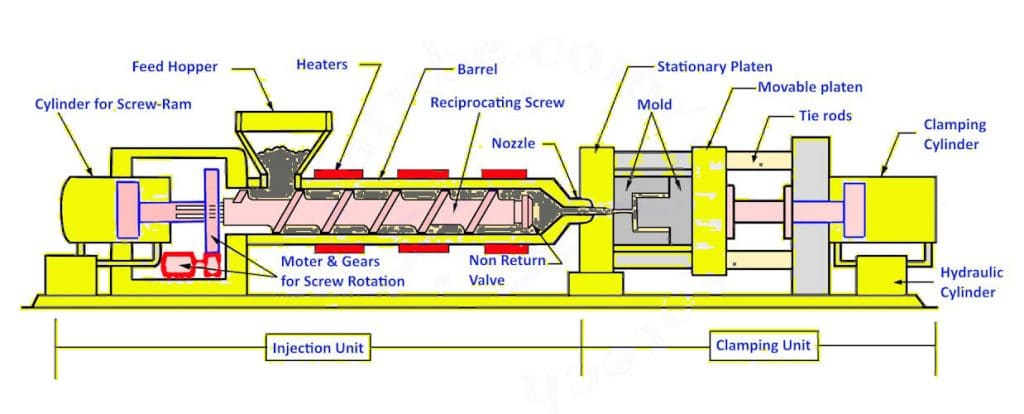

| Sujeción | Los moldes de inyección se cierran con una fuerza tremenda antes de inyectar en ellos el plástico, lo que impide que se abran durante la inyección y garantiza que el molde no se abra al inyectar el plástico. |

| Inyección | Por lo general, las materias primas plásticas en forma de pequeños granulados se colocan en la zona de alimentación de un husillo alternativo cuando se introducen en una máquina de moldeo por inyección. Los gránulos de plástico se calientan y comprimen a medida que pasan por las zonas calentadas del barril. La máquina controla estrictamente la dosis de plástico e inyecta el plástico fundido en el molde una vez que la dosis adecuada llega al tornillo y el molde está completamente sujeto. El plástico fundido se introduce en la cavidad a alta presión. |

| Refrigeración | El plástico fundido comienza a enfriarse al entrar en contacto con las superficies del molde. A medida que la pieza de plástico se enfría y solidifica, adquiere su forma y rigidez definitivas. Los tiempos de enfriamiento de las piezas moldeadas de plástico varían en función de las propiedades termodinámicas del material, el grosor de las paredes y las dimensiones de la pieza. |

| Expulsión | Una vez que la pieza de plástico se ha enfriado dentro del molde y se retira la abrazadera para abrir el molde de inyección de plástico, el tornillo se prepara para una nueva inyección de plástico. La máquina está equipada con un mecanismo mecánico para expulsar la pieza moldeada por inyección de plástico. La pieza moldeada se retira del molde, y el molde se puede volver a utilizar para la siguiente pieza después de que la nueva pieza se haya expulsado por completo. |

El moldeo por inyección simplifica el proceso de creación de grandes volúmenes de piezas idénticas con características y calidad constantes y fundamentales. La pieza se expulsa rápidamente del molde tras enfriarse. La prensa se cierra una vez expulsada la pieza, repitiéndose el proceso. El moldeo por inyección de plástico se utiliza para fabricar productos cotidianos. Como las piezas moldeadas por inyección son caras de fabricar, tradicionalmente se hacían en grandes cantidades. Con el tiempo, los moldes de acero endurecido recuperan la inversión y reducen el coste por pieza, ya que son duraderos y pueden utilizarse durante semanas o meses. A medida que cambian los mercados, los fabricantes adaptan sus operaciones para poder explotar métodos nuevos y más eficientes a medida que evolucionan los mercados, como demuestra el cambio hacia productos personalizados y de lotes pequeños. Aquí es donde entra en juego el moldeo por inyección de bajo volumen.

Las ventajas del moldeo por inyección de bajo volumen

Para el moldeo por inyección de bajo volumen, los insertos de aluminio más blandos son más bienvenidos que los moldes de acero endurecido, ya que suelen ser más fáciles de fabricar y más baratos. Los moldes de acero endurecido son obviamente más duraderos, pero cuando se producen piezas de bajo volumen, estos moldes no necesitan serlo.

El uso estratégico de moldes blandos permite reducir los costes de utillaje y acortar los plazos de producción. El moldeo por inyección de piezas de bajo volumen implica menos de 1.000 piezas. Para el profano, esa cifra parece un poco alta, pero comparada con la producción de grandes volúmenes, sigue siendo relativamente baja.

No existe un límite oficial para los moldes de aluminio, pero 1.000 sirve de referencia general para determinar cuándo resultan menos rentables que los moldes de acero templado. Aunque los moldes tradicionales requieren acero templado, la inversión inicial es significativa. Los moldes de aluminio y acero de menor calidad pueden fabricarse más rápidamente y por menos dinero.

Permiten desarrollar prototipos y producir piezas viables sin comprometerse a grandes pedidos mínimos, al tiempo que mejoran el diseño y la fabricación de las piezas según sea necesario.

Si inician pronto la producción, los fabricantes pueden acelerar considerablemente su salida al mercado, reduciendo así el tiempo necesario para rentabilizar la inversión.

así que es una ventaja del moldeo por inyección de bajo volumen, resumida así:

- Menores costes de inversión - Menores costes de utillaje en comparación con los métodos convencionales debido al pequeño tamaño de los lotes y a los cortos plazos de entrega intensamente .

- Entrega rápida - Los moldes de inyección pueden diseñarse y entregarse en cuestión de semanas, lo que agiliza los plazos de entrega.

- Ahorro de costes - Los bajos costes de inversión inicial le permiten producir piezas de forma más rentable en grandes cantidades para cosechar enormes frutos.

- Flexibilidad de diseño - Puede utilizar técnicas tradicionales o de prototipado rápido (como la impresión 3D) para crear diseños complejos que no pueden fabricarse con métodos convencionales.

- Flexibilidad de fabricación - El proceso es muy adaptable a los cambios de diseño y producción, lo que permite responder con rapidez a las necesidades de los clientes.

Consejos de diseño para aplicaciones de bajo volumen

En diseño de piezas para la fabricación en volúmenes bajos, hay que tener en cuenta algunos aspectos, como la complejidad general de la pieza, el ángulo de inclinación, el grosor de la pared y el acabado de la superficie. Cuando se trabaja con aluminio, no es conveniente incorporar elevadores o acciones laterales, habituales en construcciones complejas.

Cuando estas operaciones desgastan la herramienta -el aluminio blando no puede soportar tal presión-, los aceros de baja dureza como el P20 son el mejor material de sustitución.

Un calado es una característica de diseño que facilita la expulsión del molde. Un molde rectangular dificultaría la extracción de un pastel si fuera realmente rectangular. Los pasteles se pueden sacar fácilmente del molde gracias a sus bordes redondeados y lados cónicos. Lo mismo ocurre con las piezas moldeadas por inyección.

Una cara vertical debe tener al menos 0,5 grados de calado, aunque dos o tres grados son mejores si es posible. En algunos casos, puede ser necesario un ángulo de 5 grados. Cuando se trabaja con materiales termoplásticos, las paredes más gruesas no hacen necesariamente que un componente sea más fuerte o más eficaz.

Las paredes deben tener un grosor de entre 1 y 3,5 milímetros (0,040 y 0,140 pulgadas) en toda la pieza para reducir la probabilidad de que se deforme o se hunda durante el enfriamiento. Renunciar a acabados superficiales innecesarios en los moldes también puede reducir los costes de utillaje y los plazos de entrega.

Si no necesita una superficie muy lisa en la pieza, no es necesario pulir a mano la cavidad del molde con pulidores de diamante. La reducción de los costes de producción y la mejora de los tiempos de producción pueden lograrse utilizando el acabado más rentable para una pieza determinada.

| Materiales | Los fabricantes de plásticos suelen seleccionar un grado estándar de plástico para una aplicación similar o basándose en las recomendaciones de los proveedores. Sin embargo, estas resinas pueden no ser óptimas. En la selección de plásticos, hay muchos factores a tener en cuenta, entre ellos: |

|---|---|

| Calor: La tensión creada por las condiciones normales y extremas de uso y durante los procesos de montaje, acabado y envío. | |

| La resistencia química es una propiedad que afecta al rendimiento de la pieza cuando entran en contacto sólidos, líquidos o gases. | |

| Homologaciones de organismos: Normas desarrolladas por el gobierno o el sector privado para propiedades como la resistencia al calor, la inflamabilidad y el rendimiento mecánico y eléctrico. | |

| Ensamblaje: Durante el proceso de ensamblaje en la fábrica de plásticos, el plástico se pega, se fija mecánicamente y se suelda. | |

| Acabado: Capacidad del material para salir del molde con los valores de aspecto deseados, como brillo y suavidad. | |

| Precio: El precio de la resina, los costes de fabricación, mantenimiento, montaje, desmontaje y otros costes para reducir la mano de obra, el acabado y las herramientas. | |

| El acceso: La disponibilidad de resina desde el punto de vista de la cantidad necesaria para la producción de fabricante de plástico. | |

| Borrador | Un ángulo de desmoldeo facilita la extracción de una pieza acabada y refrigerada de un molde. Los ángulos de desmoldeo son un componente esencial del moldeo por inyección. Al minimizar la fricción durante el proceso de desmoldeo de la pieza, se consigue un acabado superficial uniforme y se reduce el desgaste del molde en la fábrica de plástico. |

| El ángulo de calado se mide en función de la dirección de tracción. La mayoría de los ingenieros de diseño sugieren ángulos de calado de al menos 0,5° para la cavidad y 1,0° para el núcleo para piezas con suficiente calado. La herramienta también debe diseñarse con más calado si se desea una superficie texturizada y superficies de cierre de acero. | |

| Espesor de pared | El grosor de la pared de las piezas moldeadas por inyección también es una consideración importante. Una pieza moldeada por inyección de un proveedor de productos de plástico con un grosor de pared adecuado y uniforme es menos propensa a sufrir problemas estructurales y estéticos. |

| La mayoría de las resinas tienen un espesor de pared típico que oscila entre 0,04 y 0,150. Sin embargo, se recomienda que obtenga las especificaciones de espesor para su(s) material(es) de elección consultando con un ingeniero de moldeo por inyección/diseño y fabricante de plástico. | |

| El grosor de las paredes debe analizarse durante el proceso de diseño para garantizar que las piezas no se hundan, deformen o dejen de ser funcionales. | |

| Costillas | Como las nervaduras se utilizan para reforzar las paredes de las piezas moldeadas por inyección sin aumentar su grosor, son un componente valioso en las piezas moldeadas por inyección. El diseño de las nervaduras debe reducir la longitud de flujo del molde al diseñar piezas complejas y garantizar que las nervaduras estén conectadas adecuadamente para aumentar la resistencia de la pieza. |

| Las nervaduras no deben superar los 2/3 del grosor de la pared, dependiendo del material utilizado. Unas nervaduras anchas pueden crear problemas de hundimiento y de diseño. Es habitual que el ingeniero de diseño y el fabricante de plásticos recorten parte del tejido para reducir la contracción y mantener la resistencia. | |

| Si la altura de las nervaduras es superior a 3 veces el grosor de la pared, la pieza puede quedar corta o no poder llenarse. La colocación, el grosor y la longitud de las nervaduras son factores críticos para determinar la viabilidad de una pieza en sus primeras fases de diseño. | |

| Puerta | En una pieza moldeada, una compuerta es un punto por el que fluye plástico líquido hacia su interior. Las piezas moldeadas por inyección tienen al menos una compuerta, pero a menudo se fabrican con varias. La ubicación de los canales y las compuertas influye en la orientación de las moléculas de polímero y en cómo se contrae la pieza durante el enfriamiento. En consecuencia, la ubicación de la compuerta afecta al diseño y la funcionalidad de la pieza. |

| La cancela debe colocarse al final de una pieza larga y estrecha si debe ser recta. Se recomienda colocar un portón en el centro de las piezas que deben ser perfectamente redondas. | |

| Con la aportación de su equipo de fabricantes de plásticos, podrá tomar decisiones óptimas sobre la colocación de las compuertas y los puntos de inyección. | |

| Pasador eyector | Las espigas eyectoras del molde (situadas en el lado B/núcleo del molde) se utilizan para liberar las piezas de plástico de un molde una vez moldeadas. Los fabricantes de plásticos deben tener en cuenta el diseño y la posición de los pivotes expulsores lo antes posible en el proceso. Y ello a pesar de que suelen ser una preocupación relativamente menor en las primeras fases del diseño. Las muescas y las marcas pueden deberse a una colocación incorrecta de los pasadores de expulsión, por lo que debe tenerse en cuenta la colocación adecuada en las primeras fases. |

| Las clavijas eyectoras suelen situarse en la parte inferior de las paredes laterales, dependiendo del calado, la textura, la profundidad y el tipo de material. Si revisa el diseño, podrá confirmar que la colocación inicial del pasador de expulsión era correcta. Además, es posible que pueda realizar otros cambios para mejorar los resultados de producción. | |

| Fregadero | Las marcas de hundimiento pueden aparecer en la pieza de plástico moldeada por inyección durante el moldeo por inyección cuando el material se contrae más en las zonas más gruesas, como las nervaduras y los resaltes. En este caso, la marca de hundimiento se debe a que las zonas más gruesas se enfrían más lentamente que las finas, y las diferentes velocidades de enfriamiento provocan una depresión en la pared contigua. |

| Las marcas de hundimiento se forman debido a varios factores, como el método de procesamiento, la geometría de la pieza, la selección del material y el diseño del utillaje. Es posible que la geometría y la selección de material de la pieza no puedan ajustarse en función de sus especificaciones, pero existen varias opciones para eliminar las zonas de hundimiento. | |

| El hundimiento puede verse influido por el diseño del utillaje (por ejemplo, diseño del canal de refrigeración, tipo y tamaño de la compuerta), en función de la pieza y su aplicación. La manipulación de las condiciones del proceso (por ejemplo, presión de empaquetado, tiempo, fase de empaquetado y condiciones) también puede reducir el hundimiento. Además, pequeñas modificaciones de la herramienta (por ejemplo, espumado o asistencia de gas) pueden reducir el hundimiento. Lo mejor es consultar al moldeador por inyección y al fabricante de plásticos sobre el método más eficaz para minimizar el hundimiento en las piezas moldeadas por inyección. | |

| Líneas de separación | Para piezas más complejas y/o formas complejas, es importante tener en cuenta dónde se encuentra la línea de apertura. |

| Compartir el diseño con el moldeador por inyección puede influir enormemente en la producción y la funcionalidad del producto acabado, ya que los diseñadores y los moldeadores tienden a evaluar las piezas de forma diferente. El reto de las líneas de apertura puede abordarse de varias formas. | |

| Es importante ser consciente de la importancia de la línea de partición al diseñar su concepto inicial, pero no está limitado a eso. Puede localizar otras posibles ubicaciones utilizando software CAD y análisis del flujo del molde. Cuando trabaje con un moldeador por inyección, éste tendrá en cuenta el uso final de su pieza y le ayudará a determinar dónde deben colocarse las líneas de apertura. | |

| Características especiales | Es esencial diseñar las piezas de plástico de modo que las herramientas de moldeo puedan abrirlas y expulsarlas sin dificultad. Los moldes de inyección liberan las piezas separando las dos caras en direcciones opuestas. Una acción lateral puede ser necesaria en algunos casos, cuando características especiales como orificios, socavados u hombros impiden que se produzca la liberación. |

| La extracción del núcleo se realiza en dirección opuesta a la de la separación del molde como acción lateral. En algunos casos, los costes pueden aumentar debido a esta flexibilidad en el diseño de la pieza. | |

| A la hora de diseñar y desarrollar un producto, es esencial que usted (fabricante de plásticos) cuente con el moldeador por inyección y el ingeniero adecuados. Puede evitar muchos problemas si trabaja con ellos. Al integrar estos elementos en el proceso de diseño de su producto y trabajar con un ingeniero de plásticos que tenga experiencia con estos materiales, su objetivo será llevar su producto al mercado de la forma más rápida y rentable posible. |

Cómo utilizar el moldeo por inyección de bajo volumen

Fabricar multitud de piezas idénticas con moldeo por inyección es maravillosamente útil. Los moldes de metal endurecido cuestan mucho de mecanizar, por lo que es necesario producir grandes cantidades para que el proyecto resulte rentable.

Hoy en día, las piezas moldeadas por inyección rápida pueden crearse en cantidades más pequeñas utilizando procesos y tecnologías de fabricación avanzados, así como soluciones eficientes de utillaje puente. Topworks se esfuerza por ser más eficiente en todo lo que hace.

Desde el diseño y la creación de prototipos hasta la posproducción y la entrega, nos comprometemos a trabajar directamente con nuestros clientes para suministrarles piezas asequibles y de alta calidad con rapidez. Permítanos ayudarle a hacer realidad su sueño.

Nos comprometemos a conseguir piezas rentables y de alta calidad de forma rápida. Utilizando nuestra experiencia en moldeo por inyección rápida y soluciones eficientes de utillaje puente, podemos ayudarle a reducir sus costes de producción para cosechar enormes frutos al tiempo que le proporcionamos productos de la máxima calidad a tiempo.