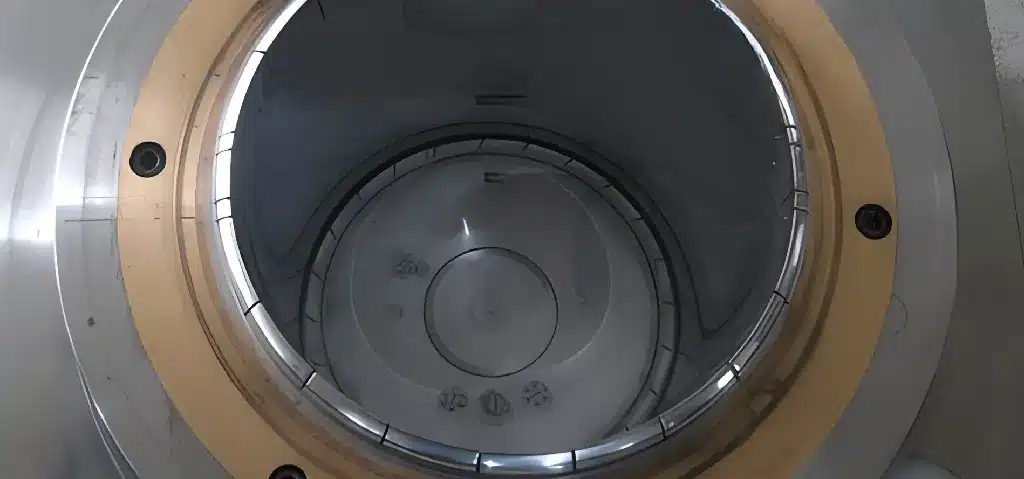

Kunststoff-Farbeimer (Eimer) Form, dünnwandige Behälterform

Ein Brauch Farbeimer-Formen Topworks Plastic Mold Company ist ein Hersteller, der sich auf dünnwandige Behälterformen spezialisiert hat - und der sich der Bereitstellung von Kunststoffformen bester Qualität verschrieben hat.

Wir stellen unseren Kunden unsere zehnjährige Erfahrung und unser Fachwissen zur Verfügung und bieten ihnen qualifizierte, sachkundige und engagierte Mitarbeiter für die Herstellung von Formen für Farbeimer (Eimer).

Topworks bietet nicht nur einen umfassenden Formenbau für Farbeimer an, sondern ist auch in der Lage, Farbeimer aller Größen (Deckel, Eimer und Griffe) zu montieren und kundenspezifische Stanz- und Verpackungsarbeiten durchzuführen.

Unser Team hochqualifizierter Mitarbeiter entwirft, fertigt und liefert jede Art von Kunststoffform - ob es sich um eine Farbeimerform oder eine Form für dünnwandige Behälter handelt.

Wir bieten Kunststoffformen für Kunststoffeimer, dünnwandige Behälter und Farbeimer in verschiedenen Größen an, darunter 0,5, 1L, 3L, 5L, 10L, 18L, 20L und 25L, sowie Berylliumkupfer (BeCu) zur Kühlung.

Dünnwandiges Spritzgießen

Telekommunikation und tragbare elektronische Geräte, die dünnere und leichtere Kunststoffgehäuse erfordern, haben das Wachstum des Dünnwandspritzgießens vorangetrieben. Es gibt viele Herausforderungen, denen sich Heißkanallieferanten stellen müssen, wenn sie mit dünnwandigen Teilen zu tun haben. Aufgrund der extremen Formgebungsbedingungen (hohe Drücke und Schergeschwindigkeiten) müssen die Heißkanalkonstruktion und die Komponenten korrekt spezifiziert werden.

Was ist eine dünne Wand?

Ein dünnwandiges Bauteil (oder L/t) wird auf der Grundlage des Verhältnisses zwischen Fließlänge und Wandstärke definiert. Jede Harzfamilie hat aufgrund ihrer unterschiedlichen Fließeigenschaften ihr eigenes maximales L/t-Verhältnis. Im Folgenden finden Sie einige Beispiele für maximale L/t-Verhältnisse für einige häufig verwendete Materialien - Werte, die nahe an diesem Wert liegen, würden als dünnwandig gelten. Mit abnehmender Wanddicke verringern sich auch die maximalen L/t-Verhältnisse.

| Material | Maximales L/t-Verhältnis |

| ABS | 170-1 |

| SAN | 120-1 |

| POM | 150-1 |

| Polycarboante | 100-1 |

| HDPE | 225-1 |

| LDPE | 275-1 |

| PP | 250-1 |

| PMMA | 130-1 |

| PA | 150-1 |

| PS | 200-1 |

Was ist dünnwandiges Spritzgießen?

"Ich freue mich, Ihnen mitteilen zu können, dass alle Kunststoffteile perfekt sind!!! Wir sind sehr erfreut, und daher bestehen gute Chancen, unsere Beziehung für jedes kommende neue Projekt fortzusetzen."

CRISTIANO

ITALIEN

"Steven ist ein sehr detailorientierter Projektmanager und Ingenieur, der Probleme kreativ lösen kann und zudem einen hervorragenden Service bietet. Es war ein Vergnügen, mit ihm zu arbeiten."

DAVID

USA

Das Dünnwandspritzgießen ist ein fortschrittliches und kostengünstiges Herstellungsverfahren, mit dem Kunststoffteile mit sehr dünnen Wänden hergestellt werden. Das Verfahren wird eingesetzt, um Teile in hohen Stückzahlen, mit hoher Präzision und zu niedrigen Kosten herzustellen.

Beim Dünnwandspritzgießen werden Teile hergestellt, die im Querschnitt (x-Achse) weniger als einen Millimeter dick sind. Bei diesem Verfahren wird eine Spritzgießmaschine verwendet, die geschmolzenen Kunststoff in einen Formhohlraum spritzt. Sobald der Kunststoff abgekühlt ist, verfestigt er sich und wird aus der Form entfernt.

die Wandstärke über das gesamte Teil gleichmäßig zu halten.

Die wichtigste Anforderung beim Dünnwandgießen ist, die Wandstärke des Produkts über die gesamte Fläche so gleichmäßig wie möglich zu halten. Dies wird durch einen konstanten Materialfluss erreicht, der sich gleichmäßig über jeden Teil des Produkts verteilt. Dieses Verfahren erfordert Präzisionsgeräte, um sicherzustellen, dass die dünnen Wände präzise hergestellt werden.

Um ein hochwertiges dünnwandiges Formteil herzustellen, müssen Sie einen hochwertigen Werkzeugstahl auswählen, der eine hohe Verschleißfestigkeit aufweist. Er muss auch extremen Temperaturen standhalten können, ohne mit der Zeit seine Form oder Qualität zu verlieren.

eine Reihe von Materialien

Es gibt viele Kunststoffe, die für den Dünnwandspritzguss verwendet werden können, darunter:

Polystyrol (HIPS) - Dieses Material wird gerne für Kunststoffspritzgussteile verwendet, die eine hohe Schlagzähigkeit erfordern.

Hochdichtes Polyethylen (HDPE) - Dieses Material eignet sich hervorragend für Kunststoffspritzgussteile, die eine hohe Steifigkeit und Zugfestigkeit erfordern.

Polypropylen (PP) - Dieses Material wird häufig für dünnwandige Anwendungen verwendet, da es einen niedrigen Reibungskoeffizienten und eine gute Formbeständigkeit aufweist.

Hochgeschwindigkeits-Spritzgießmaschine

Eine qualitativ hochwertige Hochgeschwindigkeits-Spritzgießmaschine ist ein absolut notwendiges Werkzeug zur Herstellung von dünnwandigen Produkten.

Der Hauptgrund, warum dünnwandige Produkte sehr schwierig herzustellen sind, liegt darin, dass die Wände so dünn sind. Je dünner die Wand ist, desto weniger Material steht zur Verfügung, um die Form zu halten, so dass sie mit größerer Präzision als üblich hergestellt werden muss. Eine Hochgeschwindigkeits-Spritzgießmaschine kann diese Aufgabe viel besser bewältigen als jeder andere Maschinentyp.

Hochgeschwindigkeitsmaschinen arbeiten mit Geschwindigkeiten von bis zu 30 Fuß pro Sekunde (FPS), was viel schneller ist als andere Maschinentypen, die mit etwa 15 FPS arbeiten. Das bedeutet, dass sie in der Lage sind, mehr Teile pro Stunde zu produzieren als andere Maschinentypen - manchmal sogar doppelt oder dreifach so viele! Sie haben auch eine sehr hohe Zykluszeit - das heißt, wie lange es von einem Zyklus bis zum nächsten dauert - von durchschnittlich 4 Sekunden, was etwa doppelt so schnell ist wie bei herkömmlichen Spritzgießmaschinen.

die Anschnittstellen und das Design der Kufen

Beim Dünnwandspritzgießen gibt es zwei Schlüsselfaktoren: die Anschnittstellen und das Angussdesign.

Anschnittstellen: Die Lage des Anschnitts hängt von vielen Faktoren ab, z. B. vom Material des Teils, seiner Größe und der Komplexität der Form. Je näher der Anschnitt an der Trennebene liegt, desto kleiner ist der Entformungswinkel des Teils (siehe meinen Artikel über Entformungswinkel). Dadurch verringert sich die für eine bestimmte Form benötigte Materialmenge, was wiederum die Zykluszeit und die Kosten reduziert. Allerdings erhöht sich dadurch auch die Spannungskonzentration an diesem Punkt, was bei dünnwandigen Teilen zu Rissen führen kann, insbesondere in der Nähe von Ecken, wo die Spannungen höher sind (aufgrund des Biegemoments).

Gestaltung der Läufer: Der Angusskanal sollte so gestaltet sein, dass er an keiner Stelle seiner Länge scharfe Ecken oder Kanten aufweist. Scharfe Ecken und Kanten können dazu führen, dass die Angusskanäle beim Auswerfen aus den Formen brechen, was die Zykluszeit aufgrund von Nachbearbeitungsbedarf erhöht und/oder zu Schäden an den Formmaschinen führen kann. Auch die Maßgenauigkeit der Teile wird durch die Konstruktion der Angusskanäle beeinflusst, da sie bestimmt, wie gut gekühlte Teile ohne Verzug oder Verwerfung aus den Formen kommen; auch dies führt zu Nacharbeit und/oder Schäden, wenn es nicht kontrolliert wird.

Warum sollten Sie sich für das Dünnwandspritzgießen entscheiden?

Das Dünnwandspritzgießen ist die beste Art, Teile für Ihr Produkt herzustellen.

Das Dünnwandspritzgießen hat viele Vorteile gegenüber anderen Verfahren. Zu diesen Vorteilen gehören:

Reduziertes Gewicht

- Dünnwandige Bauteile sind leichter als dickwandige Bauteile. Das bedeutet, dass leichtere, dünnere Materialien in Ihren Produkten verwendet werden können.

Kürzere Zykluszeit

- Die Zykluszeit für ein Dünnwandspritzgussverfahren kann bis zu 4 Sekunden betragen, was bedeutet, dass Sie Ihr Produkt in kürzester Zeit aus der Form holen können. Das spart nicht nur Zeit, sondern hilft Ihnen aufgrund der kurzen Zykluszeiten auch, Produktionskosten zu sparen.

Geringere Materialkosten

- Bei dünnwandigen Komponenten wird weniger Material verbraucht, wodurch Sie Geld für teure Rohstoffe sparen.

Verbesserte Qualität

- Dünnwandige Bauteile haben eine bessere Oberflächengüte und Maßgenauigkeit als dickwandige Teile, da weniger Material zwischen dem Werkzeug und dem Endprodukt vorhanden ist.